Изобретение относится к электрофй- зическим и электрохимическим методам обработки и может быть использовано в электроэрозионных станках как устройство для заливки жидкости в рабочую ванну.

Цель изобретения - повышение производительности станка путем сокращения затрат времени на цикл наполнения рабочей ванны.

Заполнение рабочей ванны жидкостью производится при установке деталей и смене инструмента и поэтому составляет часть цикла обработки, влияющей на производительность станка.

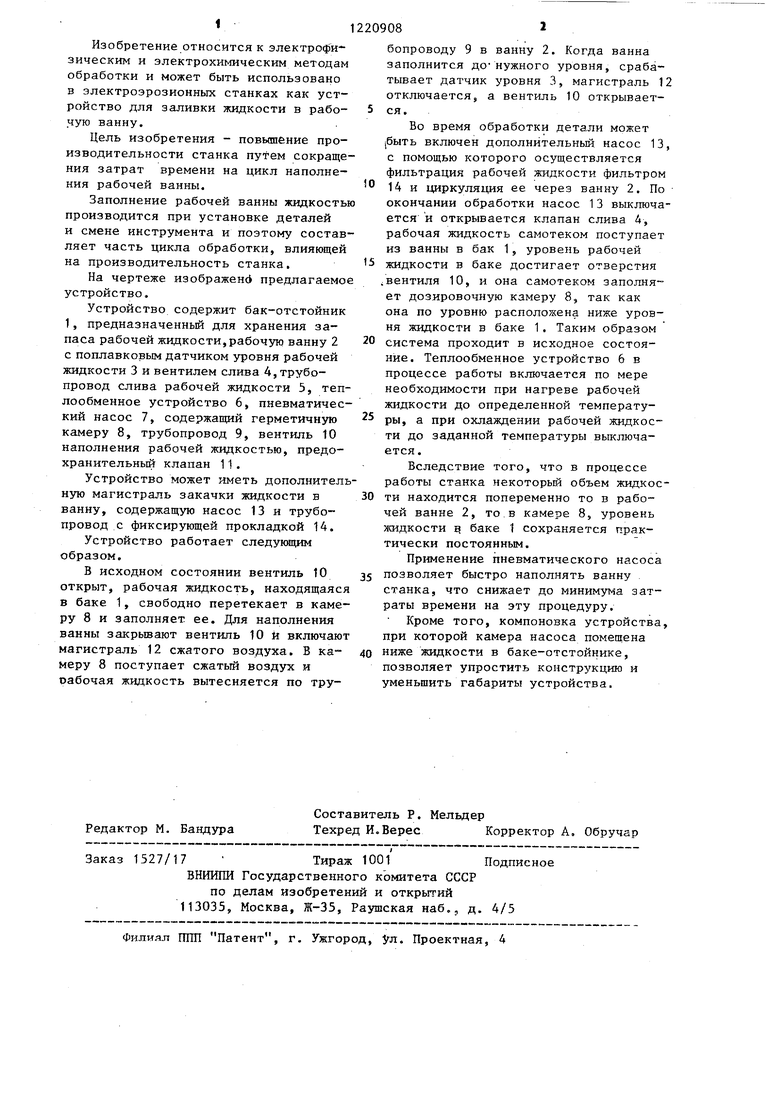

На чертеже изображенд предлагаемое устройство.

Устройство содержит бак-отстойник 1, предназначенньй для хранения запаса рабочей жидкости, рабочую ванну 2 с поплавковым датчиком уровня рабочей жидкости 3 и вентилем слива 4, трубопровод слива рабочей жидкости 5, теп- лообменное устройство 6, пневматический насос 7, содержащий герметичную камеру 8, трубопровод 9, вентиль 10 наполнения рабочей жидкостью, предохранительный клапан 11.

Устройство может иметь дополнительную магистраль закачки жидкости в ванну, содержащую насос 13 и трубопровод с фиксирующей прокладкой 14.

Устройство работает следукицим образом.

В исходном состоянии вентиль 10 открыт, рабочая жидкость, находящаяся в баке 1, свободно перетекает в камеру 8 и заполняет ее. Для наполнения ванны закрьшают вентиль 10 и включают магистраль 12 сжатого воздуха. В камеру 8 поступает сжатый воздух и оабочая жидкость вытесняется по труРедактор М. Бандура

Составитель Р. Мельдер

Техред И.Верес Корректор А, Обручар

Заказ 1527/17 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиял ШШ Патент, г. Ужгород, ул. Проектная, 4

бопроводу 9 в ванну 2. Когда ванна заполнится до нужного уровня, срабатывает датчик уровня 3, магистраль 12 отключается, а вентиль 10 открывается.

Во время обработки детали может |быть включен дополнительный насос 13, с помощью которого осуществляется фильтрация рабочей жидкости фильтром

14 и циркуляция ее через ванну 2. По окончании обработки насос 13 выключается и открывается клапан слива 4, рабочая жидкость самотеком поступает из ванны в бак 1, уровень рабочей

жидкости в баке достигает отверстия /вентиля 10, и она самотеком заполняет дозировочную камеру 8, так как она по уровню расположена ниже уровня жидкости в баке 1. Таким образом

система проходит в исходное состояние. Теплообменное устройство 6 в процессе работы включается по мере необходимости при нагреве рабочей жидкости до определенной температуры, а при охлаждении рабочей жидкости до заданной температуры выключается.

Вследствие того, что в процессе работы станка некоторый объем жидкости находится попеременно то в рабочей ванне 2, то в камере 8, уровень жидкости щ баке 1 сохраняется практически постоянным.

Применение пневматического насоса

позволяет быстро наполнять ванну

станка, что снижает до минимума затраты времени на эту процедуру.

Кроме того, компоновка устройства, при которой камера насоса помещена

ниже жидкости в баке-отстойнике, позволяет упростить конструкцию и уменьшить габариты устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи и слива жидкости | 1982 |

|

SU1087699A1 |

| Устройство для очистки деталей | 1975 |

|

SU715641A1 |

| Гидросистема снабжения рабочей жидкостью электроискровых станков | 1979 |

|

SU863287A1 |

| Установка для приготовления водорастворимых добавок к бетонной смеси | 1978 |

|

SU895483A1 |

| Устройство для гидроабразивной обработки деталей типа лопастных колес | 1979 |

|

SU889412A1 |

| СПОСОБ МОЙКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318615C1 |

| Установка для ультразвуковой обработки | 1977 |

|

SU626842A2 |

| Устройство для очистки электролита | 1975 |

|

SU626923A1 |

| Устройство для очистки рабочей жидкости и удаления шлама при металлообработке на станках | 1979 |

|

SU874106A1 |

| Стенд для испытания предохранительных клапанов | 1980 |

|

SU887958A1 |

| Попилова Н.Р | |||

| Новое в электрофизической и электрохимической обработке материалов | |||

| М.: Машиностроение, 1966, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1986-03-30—Публикация

1984-01-31—Подача