05 00

о:) со Изобретение относится к масложировой промышленности, в частност к способам получения масла из семян хлопчатника. Изве9тен способ получения масла из семян ,хлопчатника путем обрушивания, измельчения, влаготеплЬвой обработки, вальцевания и экстрагирования, в котором измельченное яд размером 3-5 кяи нагревают в жаровн до посредствсв« обогрева и увлажнения с 8 до 15%, а затем материал обрабатывают на вальцовом ста ке и полученный лепесток толщиной 0,2-0,3 мм экстрагируют сЦ. Однако известный способ не обес печивает достаточной степени разру шения клеточной структуры ядра, наличие в мятке большого количеств целых клеток замедляет процесс экстракции. Кроме того, наличие ле пестка с малыми размерами частиц, имеющих незначительную пористость и обладающих малой поверхностью, ведет к повышению масличности шрота. Наибо71ее близким кпредлагаемому является способ получения мас из семян хлопчатника путем обрушив ния, измельчения, тепловой обработ ки, охлаждения крупки и экстракции, в котором мятку с влажностью 8,5-10,5%, увлажняют и нагревают до влажности 11,5-13% температуры до бО-ВО С в пропаро но-увлажнител ном шнеке, ,а затем в чанах жаровни подвергают теплово обработке в самопропаривающихся слоях с доведением влажности мезги при выходе в фор-пресс до 4,5-6% при 95-105 С и полученный жмых с масличностью 16-18% измельчают на дробильных вальцовых станках в кру ку не более 12 мм, охлаждают до 50-65°С и .с влажностью в пределах 6-7% экстрагируют С27. Недостатком известного способа является то, что используемые режимы влаготепловой обработки не обеспечивают получения достаточно пластичного материала для выработк на дробильных станках стойких пористых частиц, не разрушающихся в экстракторе,, и имеющих для экстр /ции оптимальную внутреннюю структу ру, что приводит к повышению содер жания масла в шроте, т.е. к уменьш нию его выхода. Кроме того, благодаря повышенному увлажнению и высо кой температуре обработки материал происходит окисление глицеридов масла, связывание нативного госсипола с гелевой частью, где протека ют реакции связывания госсипола с р1минокислотами, а также денатураци протеинов, ведущая к потере матери ала и плояой их усвояемости живым организмом, что снижает кормовую ценность получаемого шрота. Целью изобретения является увеличение выхода масла и повышение кормовой ценности шрота. Постсшленная цель достигается тем, что согласно способу получения масла из семян хлопчатника путем обру шивания, измельчения, тепловой обработки, прессования, измельчания жмыха, охлаждения полученной крупки и экстракции, тепловую обработку осуществляют при 91-92°С в течение 10-14 мин, прессование ведут до масличности жмыха 19-20%, перед охлаждением крупки ее нагревают до 93-94 С в течение 5 10 мин, а охлаждение проводят до45-49°С со скоростью 20-25 град/мин. Получение мятки без увлажнения при выбранных параметрах тепловой обработки и продолжительности облегчает отжим масла в прессах и сохраняет оптимальную структуру частиц жмыха для дальнейшего извлечения масла экстракцией. Проведение вторичной тепловой обработки измельченного жмыха при выбранных параметрах температуры и ее продолжительности с последующим скоростным охлаждением обеспечивает, получение экстрагируемого материала с устойчивой и развитой внутренней структурой, что позволяет увеличить содержание денатуриро-ванных белков в шроте, тем самым повысить его кормовую ценность. Способ осуществляют следующим образом. Очищенные семена хлопчатника кондиционируют до влажности 8,5-10,5% с опушенностью не выше 7-8%, подают дисковые шелушители первого шелушения, где обрушивают 70-75% семян. Рушанку подают в двойные встряхиватели, где происходит частичное отделение ядра от рушанки, которое поступает на вальцевание, а рушанка с .недорушем целиком направляется в биттер-сепараторы первого шелушения, в которых снимают остальное ядро, направляющееся на измельчение, а недоруш - в дисковые шелушители второго шелушения, где все процессы обработки протекают аналогично как при первом шелушении. Измельченное ядро с содержанием шелухи 15-17% на пятивальцовых станках подвергают тепловой обработке в чанах жаровни в самопроваривающихся слоях мезги высотой не более 150 мм при 91-92 С в течение 10-14 мин и прессуют до. масличности жмыха 19-20%.Полученный жмых измельчают в крупку с размером частиц 4-7 мм„ подвергают жарению при 93-94 С в течение 5-10 мин с последующим охлаждением до 45-49 С со скоростью

20-25 град/мин и ,с влажностью 5-6% направляют на экстракцию.

Пример 1. 500 г мятки сеян хлопчатника с масличностью 38,2%, влажностью 8,5% и содержанием шелухи 16% подвергают тепловой обработке при в течение 9 мин и прессуют до масличности жмыха 18,5%. Затем жмых измельчают в крупку размером частиц 3,5 мм, подвергают .тепловой обработке при в течение 4 мин с последующим охлаждением ее до при по- нижении температуры 19 град/мин и экстрагируют.

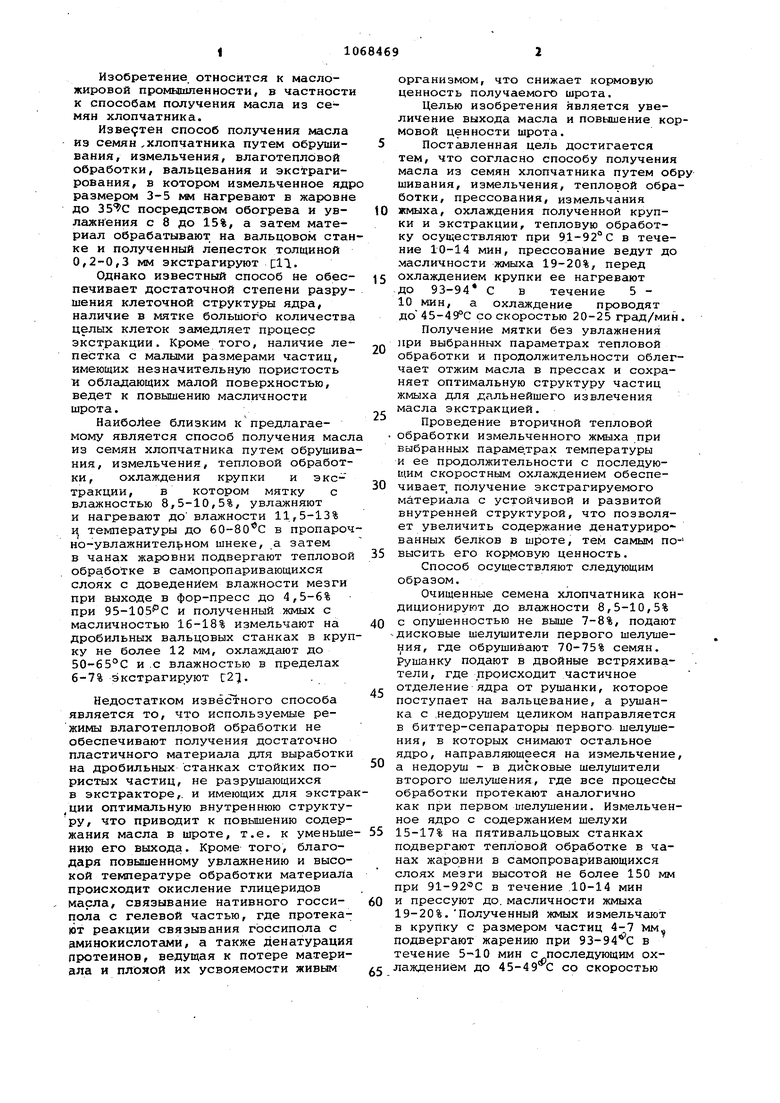

Одновременно проводили опыты по известному способу. В обоих опытах в мезге, жмыхе и шроте проводили определение следующих показателей: масличность, влажность и содержание фракций растворимых белков.

Данные исследований обоих опытов приведены в табл. 1.

Пример 2. 50 г мятки семян хлопчатника с масличностью 38,2%, влажностью 8,9% и содержанием шелухи 15% подвергают тепловой обработке при 91°С в течение 10 мин и прессуют до масличности жмыха 19%. Затем жмых измельчают в крупку размером частиц 4 мм, подвергают тепловой обработке при 92°С в течение 5 мин с последующшл охлаждением ее до при понижении температуры на 20 град/мин и экстрагируют.

Одновременно для сравнения проводили опыт по известному способу.

В обоих опытах в мезге, жмыхе и шроте проводили определение следующих показателей: масличность, влажность и содержание фракций растворимых белков.

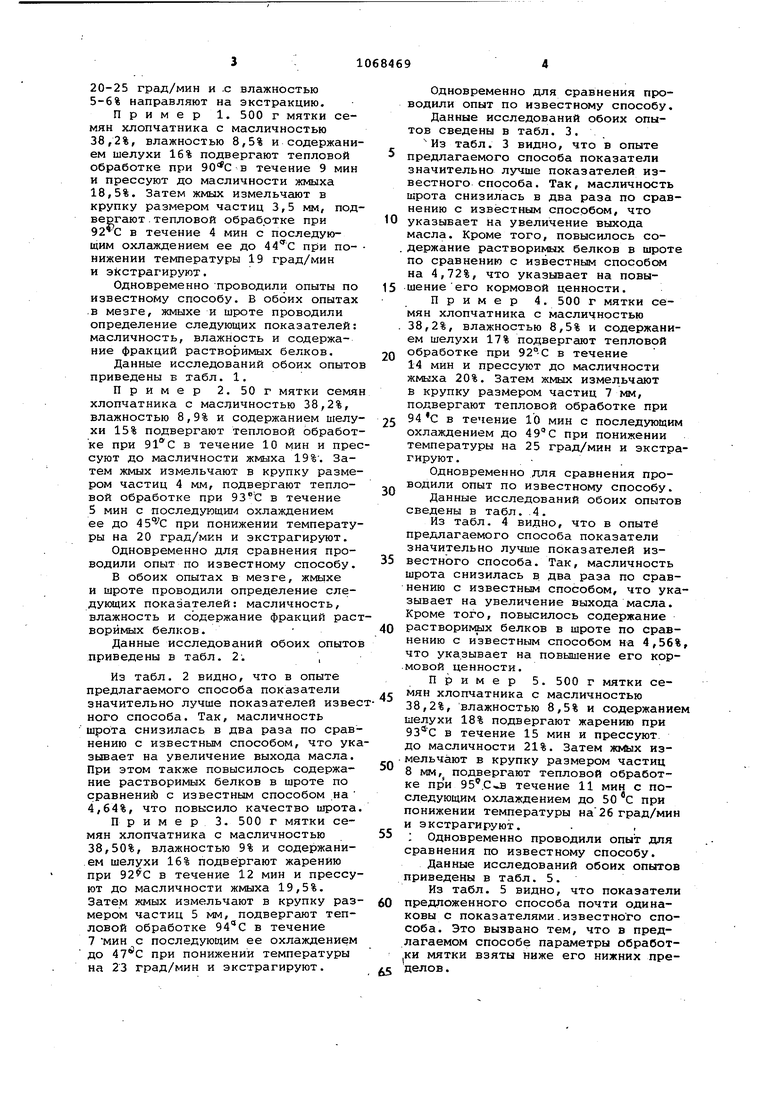

Данные исследований обоих опытов приведены в табл. 2; ,

Из табл. 2 видно, что в опыте редлагаемого способа показатели значительно лучше показателей известного способа. Так, масличность шрота снизилась в два раза по сравнению с известным способом, что указьовает на увеличение выхода масла. При этом также повысилось содержание растворимых белков в шроте по сравнений с известным способом .на 4,64%, что повысило качество шрота.

Приме рЗ. 500 г мятки семян хлопчатника с масличностью 38,50%, влажностью 9% и содержанием шелухи 16% подвергают жарению при в течение 12 мин и прессуют до масличности жмыха 19,5%. Затем жмых измельчают в крупку размером частиц 5 мм, подверггиот тепловой обработке 94С в течение 7 МИН с последующим ее охлаждением до 47С при понижении температуры на 23 град/мин и экстрагируют.

Одновременно для сравнения проводили опыт по известному способу.

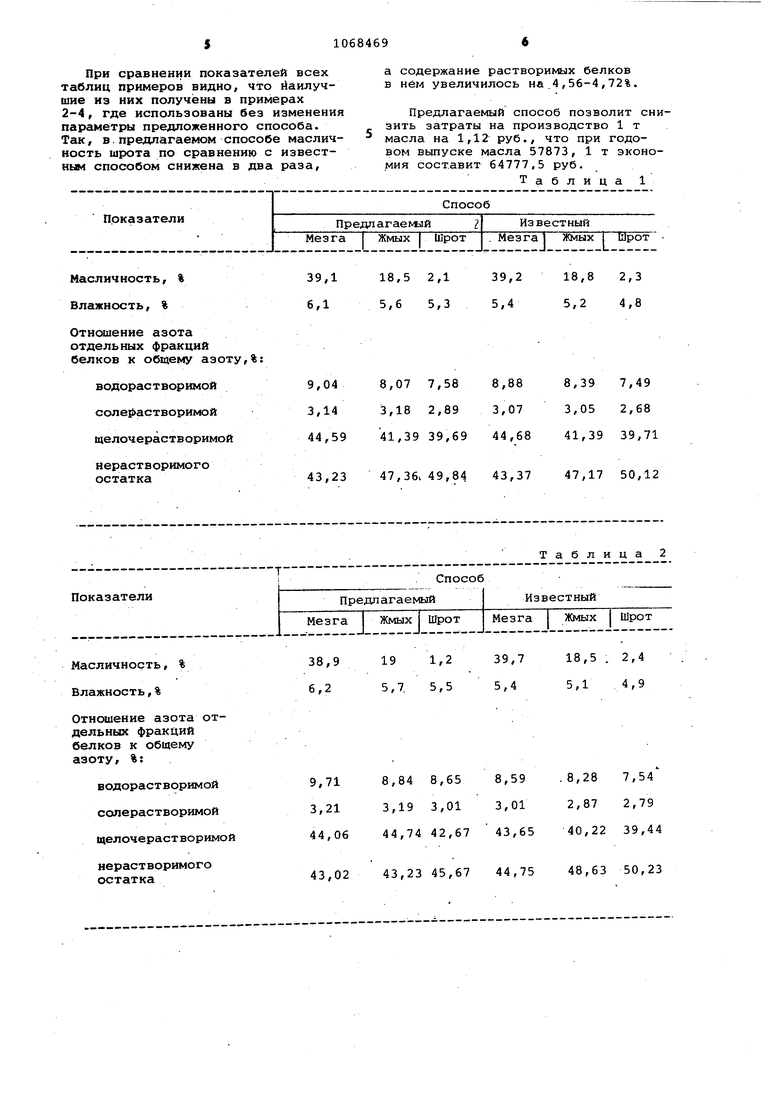

Данные исследований обоих опытов сведены в табл. 3. .

Из табл. 3 видно, что в опыте предлагаемого способа показатели значительно лучше показателей известного способа. Так, масличность шрота снизилась в два раза по сравнению с известным способом, что указывает на увеличение выхода масла. Кроме того, повысилось содержание растворимых белков в шроте по сравнению с известным способом на 4,72%, что указывает на повышение его кормовой ценности.

Пример 4. 500 г мятки семян хлопчатника с масличностью 38,2%, влажностью 8,5% и содержанием шелухи 17% подвергают тепловой обработке при 92°С в течение 14 мин и прессуют до масличности жмыха 20%. Затем жмых измельчают в крупку размером частиц 7 мм, подвергают тепловой обработке при 94с в течение 10 мин с последующим охлаждением до 49°С при понижении температуры на 25 град/мин и экстрагируют.

Одновременно для сравнения проводили опыт по известному способу.

Данные исследований обоих опытов сведены в табл..4.

Из табл. 4 видно, что в опыте предлагаемого способа показатели значительно лучше показателей известного способа. Так, масличность шрота снизилась в два раза по сравнению с известным способом, что указывает на увеличение выхода масла. Кроме того, повысилось содержание растворигуих белков в шроте по сравнению с известным способом на 4,56%, что указывает на повышение его кормовой ценности.

Пример 5. 500 г мятки семян хлопчатника с масличностью 38,2%, влажностью 8,5% и содержанием шелухи 18% подвергают жарению при в течение 15 мин и прессуют, до масличности 21%. Затем жмых измельчают в крупку размером частиц 8 мм, подвергают тепловой обработке при 95.С. течение 11 мин с последующим охлаждением до 50 С при понижении температуры на26 град/мин и экстрагируют.

; Одновременно проводили опыт для сравнения по известному способу.

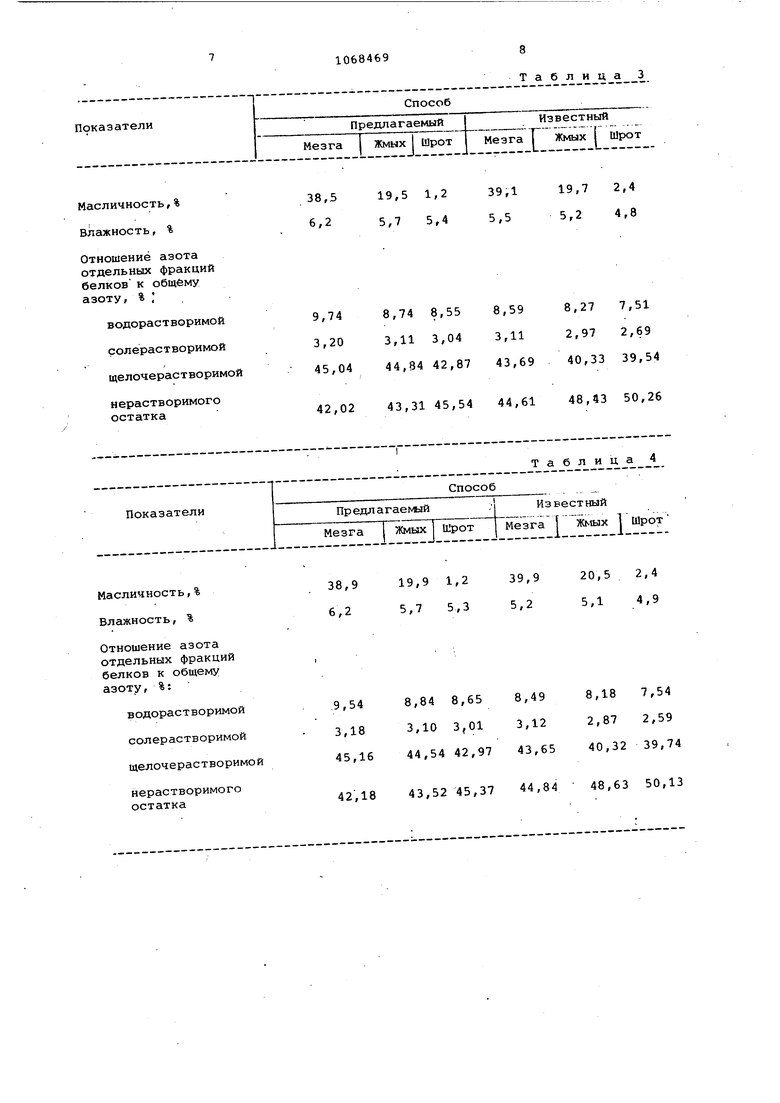

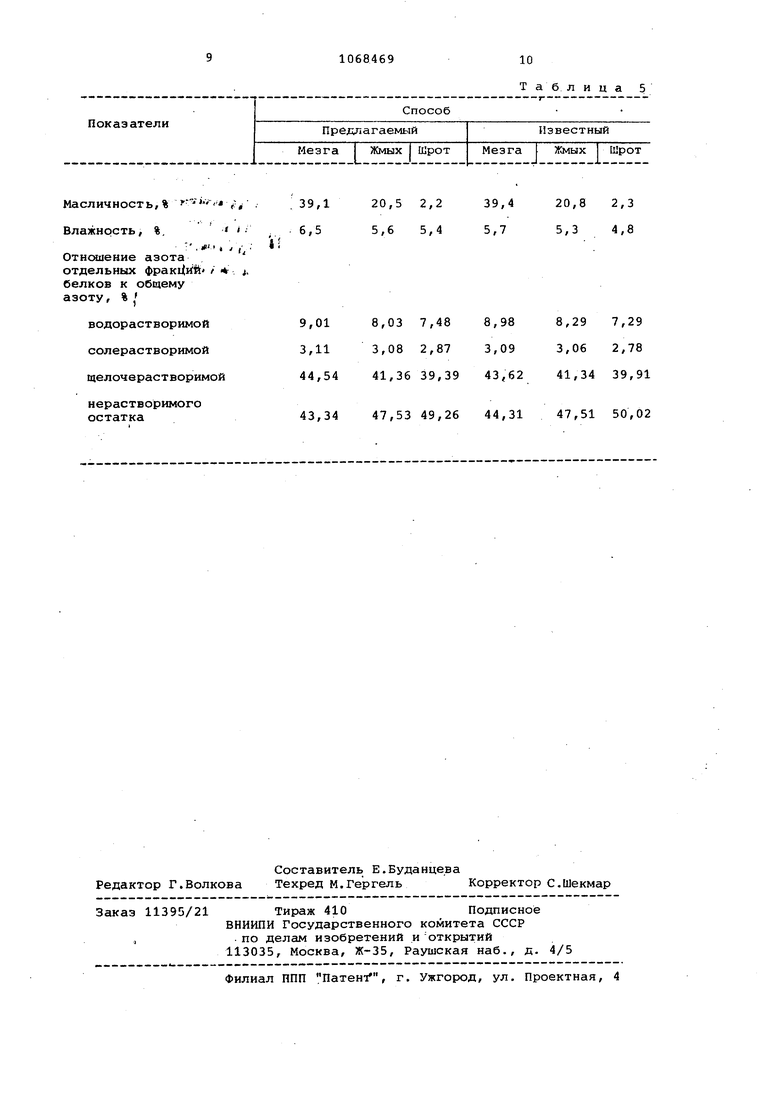

Данные исследований обоих опытов приведены в табл. 5.

Из табл. 5 видно, что показатели предложенного способа почти одинаковы с показателями.известного способа. Это вызвано тем, что в предлагаемом способе параметры обработки мятки взяты ниже его нижних пределов.

При сравнении показателей всех таблиц примеров видно, что йаилучшие из них получены в примерах 2-4, где использованы без изменения парс1метры предложенного способа. Так, в.предлагаемом способе масличность шрота по сравнению с известным способом снижена в два раза.

а содержание растворимых белков в нем увеличилось на .4,56-4,72%.

Предлагаемый способ позволит снизить затраты на производство 1 т масла на 1,12 руб., что при годовом выпуске масла 57873, 1 т экономия составит 64777,5 руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла из семян сои | 1980 |

|

SU926000A1 |

| Способ подготовки копры к извлечению масла | 1982 |

|

SU1090703A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА | 1991 |

|

RU2021997C1 |

| Способ получения хлопкового масла | 1983 |

|

SU1221232A1 |

| Способ промышленного получения растительного масла холодного отжима из отшелушенных масличных семян с использованием облегчающего прессование средства, происходящего из самих семян | 2021 |

|

RU2832057C1 |

| Способ получения пищевой муки из масличных семян | 1980 |

|

SU944528A1 |

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| Способ и устройство для промышленного производства рапсового масла и концентрата рапсового белка из рапсового семени | 2019 |

|

RU2788094C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКОСОВОГО МАСЛА ИЗ КОПРЫ | 1966 |

|

SU180722A1 |

| Способ переработки масличных семян | 1984 |

|

SU1265211A1 |

Масличность, %

Влажность, %

Отнсшение азота отдельных фракций белков к общему азот

водорастворимой соле астворимой

щелочерастворимой

нерастворимого

остатка

Показатели

Предлагаемый

Мезга I Жмых I Шрот Масличность, % Влажность,% Отношение азота отдельных фракций белков к общему азоту, %: 9,718,84 водорастворимой 3,213,19 солерастворимой 44,0644,74 щелочерастворимой нерастворимого 43,0243,23 остатка

18,8 2,3

2,1

39,2

5,4 5,24,8 5,3

8,88

8,397,49

3,052,68

3,07

41,3939,71

44,68

47,1750,12

43,37

Таблица 2

Способ

Известный

Мезга1Жмыхj Шрот 18,5 . 2,4 5,14,9 8,658,59.8,287,54 3,013,012,872,79 42,67 43,6540,2239,44 45,6744,7548,6350,23 Масличность, % Влажность, % Отношение азота отдельных фракций белков к общему азоту, % I 9,748,74 водорастворимой 3,203,11 СОЛерастворимой 45,0444,84 щелочерастворимой нерастворимого 42,0243,31 остатка Масличность,% Влажность, % Отношение азота отдельных фракций белков к общему азоту, %: водорастворимой солерастворимой щелочерастворимой нерастворимого остатка

Таблица 3 19,5 5,7

Таблица 4 42,18 43,52 19,7 2,4 1,2 5,24,8 5,4 8,558,598,277,51 3,043,112,972,69 42,8743,6940,3339,54 45,5444,6148,4350,26 5,37 44,84 48,63 50,13

Таблица 5

Авторы

Даты

1984-01-23—Публикация

1982-09-24—Подача