1

Изобретение относится к автоматическому управлению шаровой мельницей, работающей в замкнутом цикле с сепаратором, и предназначенной для помола кускового кремния в условиях изменяющегося качества исходного сырья;и состояния технологического, оборудования.

Цель изобретения - повьшение точности управления.

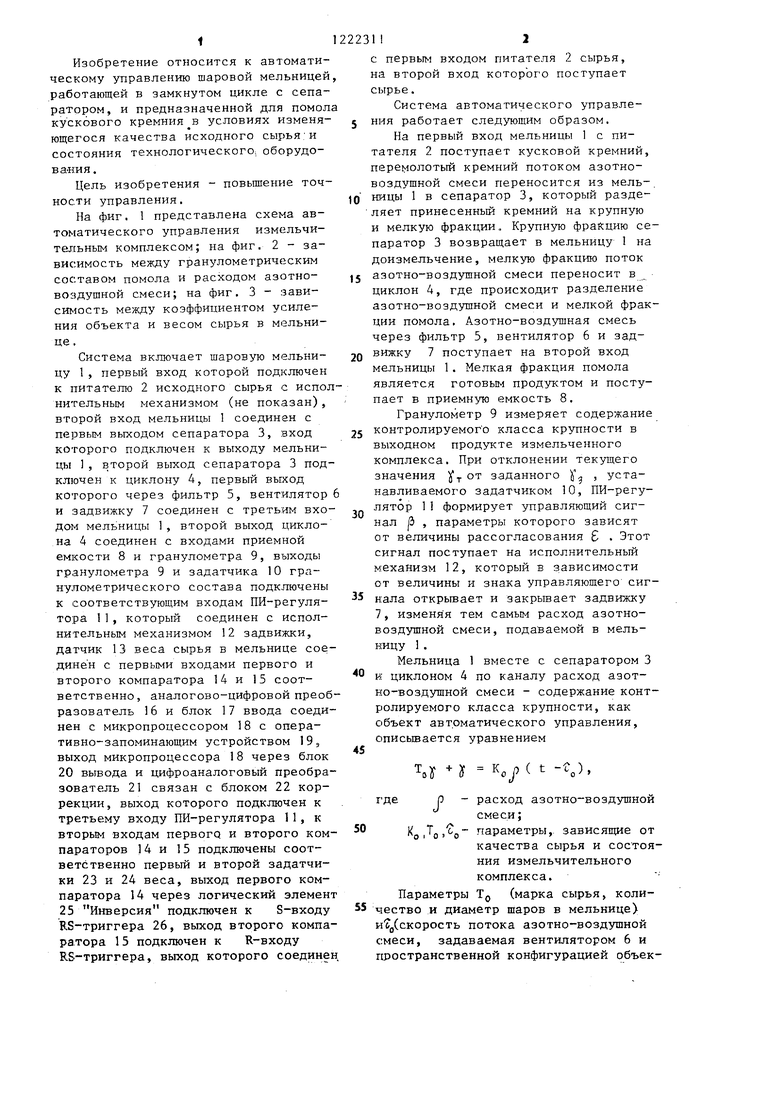

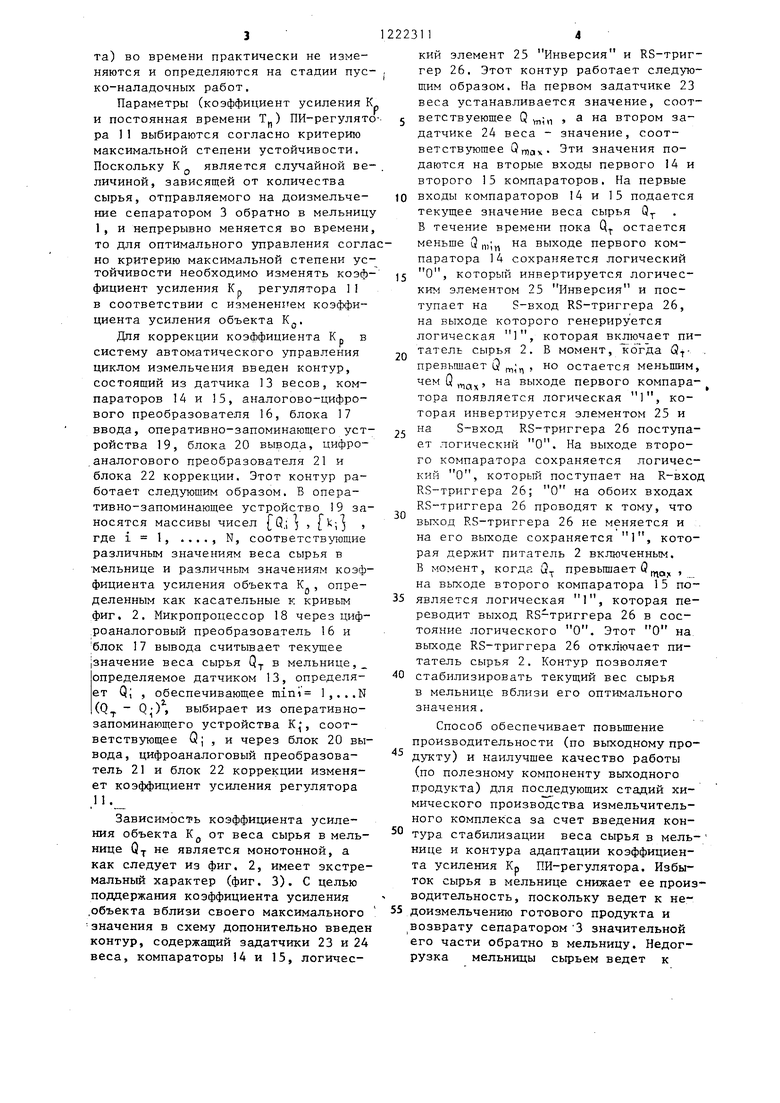

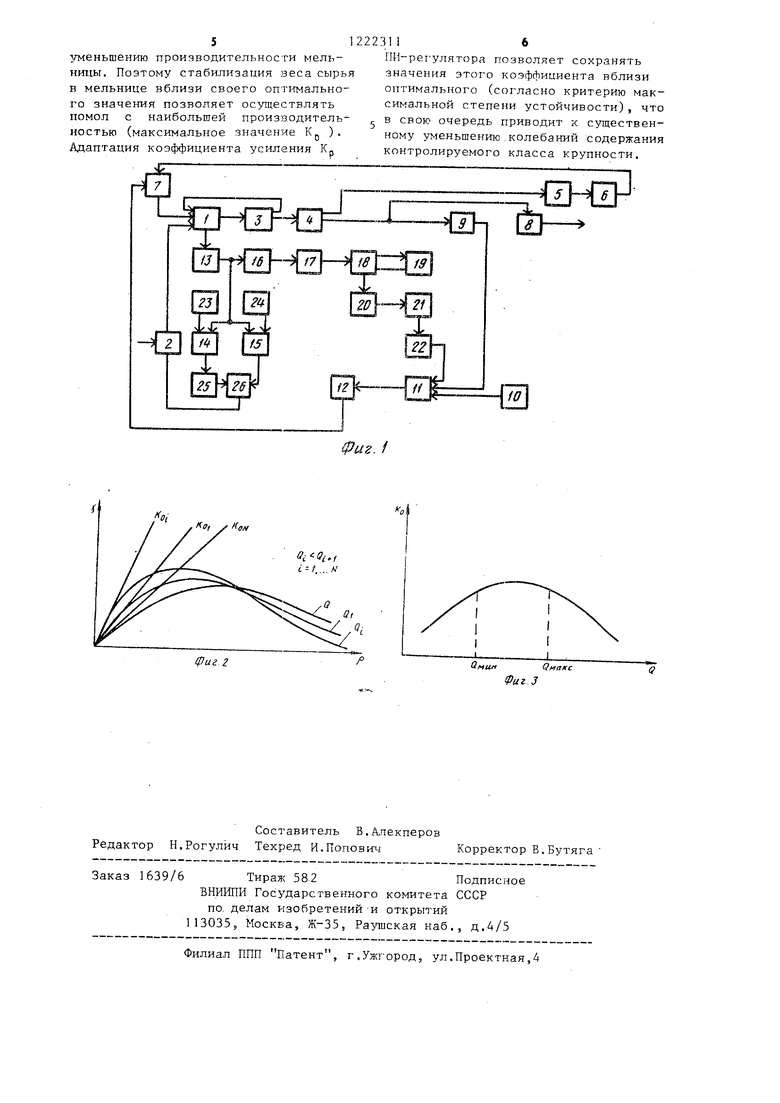

На фиг. 1 представлена схема автоматического управления измельчи- техсьным комплексом; на фиг. 2 - зависимость между гранулометрическим составом помола и расходом азотно- воздушной смеси; на фиг. 3 - зависимость между коэффициентом усиления объекта и весом сырья в мельнице.

Система включает шаровую мельницу 1, первый вход которой подключен к питателю 2 исходного сырья с исполнительным механизмом (не показан), второй вход мельницы 1 соединен с первым выходом сепаратора 3, вход которого подключен к выходу мельницы 1, второй выход сепаратора 3 подключен к циклону 4, первый выход которого через фильтр 5, вентилятор 6 и задвижку 7 соединен с третьим входом мельницы 1, второй выход циклона 4 соединен с входами приемной емкости 8 и гранулометра 9, выходы гранулометра 9 и задатчика 10 гранулометрического состава подключены к соответствующим входам ПИ-регуля- тора 11, который соединен с исполнительным механизмом 12 задвижки, датчик 13 веса сырья в мельнице соединен с первыми входами первого и второго компаратора 14 и 15 соответственно, аналогово-цифровой преобразователь 16 и блок 17 ввода соединен с микропроцессором 18 с оперативно-запоминающим устройством 19J выход микропроцессора 18 через блок 20 вывода и цифроаналоговый преобразователь 21 связан с блоком 22 коррекции , выход которого подключен к третьему входу ПИ-регулятора 11, к вторым входам первого и второго компараторов 14 и 15 подключены соответственно первый и второй задатчи- ки 23 и 24 веса, выход первого компаратора 14 через логический элемент 25 Инверсия подключен к S-входу RS-триггера 26, выход второго компаратора 15 подключен к R-входу RS-триггера, выход которого соединен.

2223112

с первьгм входом питателя 2 сырья, на второй вход которого поступает сырье.

Система автоматического управле5 ния работает следующим образом.

На первый вход мельницы 1 с питателя 2 поступает кусковой кремний, перемолотый кремний потоком азотно- воздушной смеси переносится из мель-.

Q ницы 1 в сепаратор 3, который разде- ляет принесенный кремний на крупную и мелкую фракции „ Крупную фрай;цию сепаратор 3 возвращает в мельницу 1 на доизмельчение, мелкую фракцию поток

JJ азотно-воздушной смеси переносит в циклон 4, где происходит разделение азотно-воздушной смеси и мелкой фракции помола, Азотно-воздушная смесь через фильтр 5, вентилятор 6 и зад2Q вижку 7 поступает на второй вход мельницы 1. Мелкая фракция помола является готовым продуктом и поступает в приемную емкость 8.

Гранулометр 9 измеряет содержание

25 контролируемого класса крупности в выходном продукте измельченного комплекса. При отклонении текущего значения Jf,. от заданного If , устанавливаемого задатчиком 10, ПИ-регу- лятор 11 формирует управляющий сигнал р , параметры которого зависят от величины рассогласования 6 . Этот сигнал поступает на исполнительный м:еханизм 12, который в зависимости от величины и знака управляющего сиг30

35

45

50

кала открьгоает и закрывает задвижку

7, изменя я тем самым расход азотно- воздушной смеси, подаваемой в мельницу 1 .

Мельница 1 вместе с сепаратором 3 и циклоном 4 по каналу расход азотно-воздушной смеси - содержание контролируемого класса крупности, как объект автоматического управления, описьшается уравнением

М к,/

( t ).

где

р - расход азотно-воздущной

смеси;

Хд,Тд, Сд- параметры,, зависящие от качества сырья и состояния измельчительного комплекса.

Параметры Т (марка сырья, коли- 55 чество и диаметр шаров в мельнице) и 2д(скорость потока азотно-воздушной смеси, задаваемая вентилятором 6 и пространственной конфигурацией объек35

кала открьгоает и закрывает задвижку

7, изменя я тем самым расход азотно- воздушной смеси, подаваемой в мельницу 1 .

Мельница 1 вместе с сепаратором 3 и циклоном 4 по каналу расход азотно-воздушной смеси - содержание контролируемого класса крупности, как объект автоматического управления, описьшается уравнением

М к,/

( t ).

где

р - расход азотно-воздущной

смеси;

Хд,Тд, Сд- параметры,, зависящие от качества сырья и состояния измельчительного комплекса.

Параметры Т (марка сырья, коли- чество и диаметр шаров в мельнице) и 2д(скорость потока азотно-воздушной смеси, задаваемая вентилятором 6 и пространственной конфигурацией объекта) во времени практически не изменяются и определяются на стадии пус- ко-наладочных работ.

Параметры (коэффициент усиления К и постоянная времени Т,) ПИ-регулято ра 1 1 выбираются согласно критерию максимальной степени устойчивости. Поскольку К является случайной ве- личиной, зависящей от количества сырья, отправляемого на доизмельче- ние сепаратором 3 обратно в мельницу 1, и непрерывно меняется во времени то для оптимального зтравления согла но критерию максимальной степени устойчивости необходимо изменять коэффициент усиления Кр регулятора II в соответствии с изменением коэффициента усиления объекта К.

Для коррекции коэффициента Кр в систему автоматического управления циклом измельчения введен контур, состоящий из датчика 13 весов, компараторов 14 и 15, аналогово-цифро- вого преобразователя 16, блока 17 ввода, оперативно-запоминающего устройства 19, блока 20 вывода, цифро- аналогового преобразователя 21 и блока 22 коррекции. Этот контур работает следующим образом. В оперативно-запоминающее устройство 19 заносятся массивы чисел 0.1 з где , ...., N, соответствующие различным значениям веса сырья в мельнице и различным значениям коэффициента усиления объекта К , определенным как касательные к кривым фиг, 2. Микропроцессор 18 через циф- .роаналоговый преобразователь 16 и блок 17 вывода считывает текущее значение веса сырья Q в мельнице, определяемое датчиком 13, определяет Q; , обеспечивающее mini 1,...N (Q - Q,) выбирает из оперативно- запоминающего устройства К,, соответствующее Q; , и через блок 20 вывода, цифроаналоговый преобразователь 21 и блок 22 коррекции изменяет коэффициент усиления регулятора ,1 1 .

Зависимость коэффициента усиления объекта К от веса сырья в мельнице QJ не является монотонной, а как следует из фиг. 2, имеет экстремальный характер (фиг. 3). С целью поддержания коэффициента усиления .объекта вблизи своего максимального значения в схему допонительно введен контур, содержащий задатчики 23 и 24 веса, компараторы 14 и 15, логичес30

223114

кий элемент 25 Инверсия и RS-триг- гер 26. Этот контур работает следующим образом. На первом задатчике 23 веса устанавливается значение, соот- 5 ветствуеющее Q - , а на втором задатчике 24 веса - значение, соответствующее Qrnas- Эти значения подаются на вторые входы первого 14 и второго 15 компараторов. Fla первые

10 входы компараторов 14 и 15 подается текущее значение веса сырья Q В течение времени пока Q остается меньще Q п,; на выходе первого компаратора 14 сохраняется логический

)5 О, который инвертируется логическим элементом 25 Инверсия и поступает на S-вход RS-триггера 26, на выходе которого генерируется логическая 1, которая включает питатель сырья 2. В момент, Q-f- преБьш ает Q ; , но остается меньщим, чемО,.д, на выходе первого компара- тора появляется логическая 1, которая инвертируется элементом 25 и

2J на S-вход RS-триггера 26 поступает логический О. На выходе второго компаратора сохраняется логический О, которьш поступает на R-вход RS-триггера 26; О на обоих входах RS-триггера 26 проводят к тому, что выход RS-триггера 26 не меняется и на его выходе сохраняется 1, которая держит питатель 2 включенным. В момент, когда Q,. превышает , , на выходе второго компаратора 15 по35 является логическая 1, которая переводит выход RS-триггера 26 в состояние логического О. Этот О на, выходе RS-триггера 26 отключает питатель сырья 2. Контур позволяет

стабилизировать текущий вес сырья в мельнице вблизи его оптимального значения.

Способ обеспечивает повьщхение производительности (по выходному про дукту) и наилучшее качество работы (по полезному компоненту выходного продукта) для последующих стадий химического производства измельчитель- ного комплекса за счет введения кон тура стабилизации веса сырья в мель- нице и контура адаптации коэффициента усиления Кр пи-регулятора. Избыток сырья в мельнице снижает ее производительность, поскольку ведет к не5 доизмельчению готового продукта и возврату сепаратором 3 значительной его части обратно в мельницу. Недогрузка мельницы сьфьем ведет к

51222

зж:еньшению производительности мельницы. Поэтому стабилизация веса сырья в мельнице вблизи своего оптимального значения позволяет осуществлять помол с наибольшей произв.одитель- ностью (максимальное значение К ). Маптация коэффициента усиления Кр

3116

ПН-рег улятора позволяет сохранять значения этого коэффициента вблизи оптимального (согласно критерию максимальной степени устойчивости), что в свою очередь приводит к существенному уменьшению.колебаний содержания контролируемого класса крупности.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования максимальной производительности шаровой барабанной мельницы | 1990 |

|

SU1697883A1 |

| Система автоматического управления процессом сухого измельчения | 1986 |

|

SU1428469A2 |

| Самонастраивающаяся система регулирования загрузки барабанной мельницы | 1980 |

|

SU910194A1 |

| Система автоматического регулирования максимальной производительности шаровой барабанной мельницы | 1982 |

|

SU1074599A1 |

| Устройство для управления пылесисте-МОй C шАРОВыМи бАРАбАННыМи МЕльНицАМи | 1979 |

|

SU841686A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗАГРУЗКОЙ И ВЕНТИЛЯЦИЕЙ МЕЛЬНИЦЫ | 2015 |

|

RU2618346C2 |

| Способ управления процессом пылеприготовления в пылесистемах с шаровыми барабанными мельницами и устройство для его осуществления | 1977 |

|

SU741938A1 |

| Система автоматического регулирования загрузки мельницы | 1982 |

|

SU1255207A1 |

| Система автоматического управления барабанной мельницей | 1986 |

|

SU1386302A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ШАРОВОЙ МЕЛЬНИЦЫ | 1969 |

|

SU257280A1 |

.i i-l....fJ

фаг. 2

UMUf /Знаке

Фиг.З

Составитель В.А.пекперов Редактор Н.Рогулич Техред И.Попович Корректор В.Бутяга

Заказ 1639/6 Тираж 58.2Подписное

ВНИИПИ Государственного комитета СССР

по. делам изобретений И открытий 113035,, Москва, 1-35, Рау1иская наб., д. 4/5

Филиал ПИП Патент, г.Ужгород, ул.Проектная,4

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сиденко П.М | |||

| Измельчение в химим | |||

| Химия, ческой промышленности | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Полу генеративная топка для сжигания влажного торфа | 1921 |

|

SU368A1 |

Авторы

Даты

1986-04-07—Публикация

1984-09-27—Подача