Известны шахтные печи для активирования угля с наружным обогревом с применением внутреннего (объемного) и комбинированного обогрева. Для этой цели используются парогазовые смеси.

Предлагаемая шахтная печь отличается применением соединяющих все обогреваемые простенки и зоиы горения горизонтальных соединительных каналов, расположенных по высоте и вдоль стен камеры. Кроме этого форма выполнения печи отличается тем, что вертикальные оси прямоугольных соединительных огневых каналов, пересекаюш.их камеру, расположены между осями двух каналов нижележаш,его ряда, а плоскопараллельные стенки внутренних огневых каналов соединены сверху и снизу замыкающими кирпичами, например, формы трехгранной призмы.

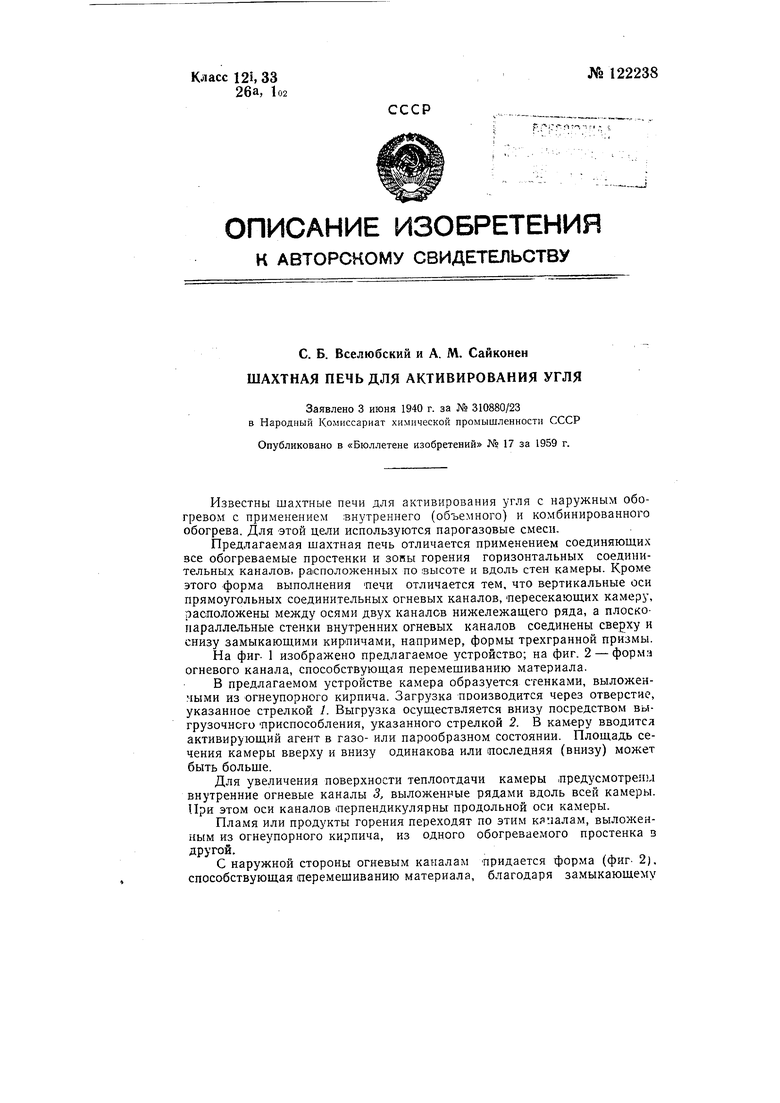

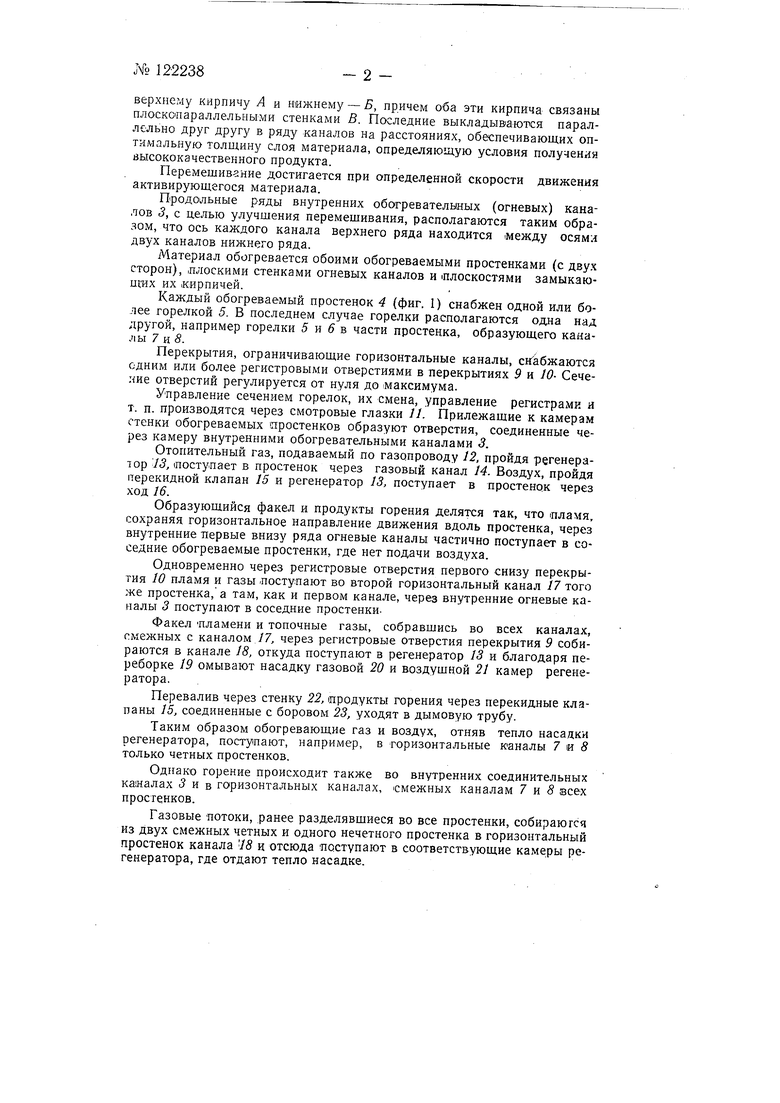

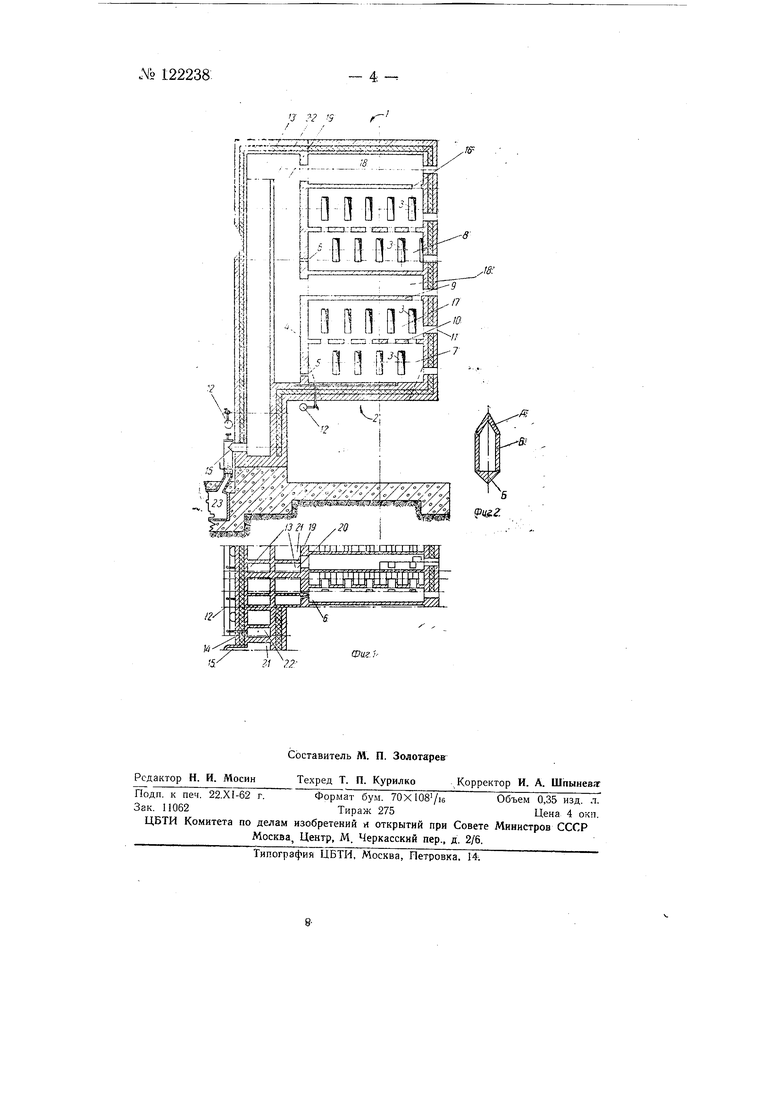

На фиг 1 изображено предлагаемое устройство; на фиг. 2 - форм.ч огневого канала, способствующая перемещиванию материала.

В предлагаемом устройстве камера образуется стенками, выложенмыми из огнеупорного кирпича. Загрузка производится через отверстие, указанное стрелкой /. Выгрузка осуществляется внизу посредством выгрузочного Приспособления, указанного стрелкой 2. В камеру вводится активирующий агент в газо- или парообразном состоянии. Площадь сечения камеры вверху и внизу одинакова или последняя (внизу) может быть больше.

Для увеличения поверхности теплоотдачи камеры .предусмотрены внутренние огневые каналы 3, выложенные рядами вдоль всей камеры. При этом оси каналов перпендикулярны продольной оси камеры.

Пламя или продукты горения переходят по этим кяпалам, выложенным из огнеупорного кирпича, из одного обогреваемого простенка в другой.

с наружной стороны огневым каналам придается форма (фиг. 2), способствующая перемешиванию материала, благодаря замыкающему

№ 122238- 2 верхнему кирпичу А и нижнему -5, причем оба эти кирпича связаны плоскопараллельными стенками В. Последние выкладываются параллельно друг другу в ряду каналов на расстояниях, обеспечивающих оптимальную толщину слоя материала, определяющую условия получения высококачественного продукта.

Перемешивание достигается при определенной скорости движения активирующегося материала.

Продольные ряды внутренних обогревателыных (огневых) каналов 3, с целью улучшения перемещивания, располагаются таким образом, что ось каждого канала верхнего ряда находится между осямл двух каналов нижнего ряда.

Материал обогревается обоими обогреваемыми простенками (с дву.х сторон), .плоскими стенками огневых каналов и (Плоскостями замыкающих их кирпичей.

Каждый обогреваемый простенок 4 (фиг. 1) снабжен одной или более горелкой 5. В последнем случае горелки располагаются одна над другой, например горелки 5 и 5 в части простенка, образующего каналы 7 и 5.

Перекрытия, ограничивающие горизонтальные каналы, снабжаются одним или более регистровыми отверстиями в перекрытиях 9 и JO- Сече:ше отверстий регулируется от нуля до максимума.

Управление сечением горелок, их смена, управление регистрами и т. п. производятся через смотровые глазки 1J. Прилежащие к камерам стенки обогреваемых простенков образуют отверстия, соединенные через камеру внутренними обогревательными каналами 3.

Отопительный газ, подаваемый по газопроводу J2, пройдя регенератор J3, поступает в простенок через газовый канал 14. Воздух, пройдя перекидной клапан 15 и регенератор 13, поступает в простенок через ход 16.

Образующийся факел и продукты горения делятся так, что пламя, сохраняя горизонтальное направление движения вдоль простенка, через внутренние первые внизу ряда огневые каналы частично поступает в соседние обогреваемые простенки, где нет подачи воздуха.

Одновременно через регистровые отверстия первого снизу перекрытия 10 пламя и газы .поступают во второй горизонтальный канал 17 того же простенка, а там, как и первом канале, через внутренние огневые каналы 3 поступают в соседние простенки.

Факел Пламени и топочные газы, собравшись во всех каналах, смежных с каналом /7, через регистровые отверстия перекрытия 9 собираются в канале 18, откуда поступают в регенератор 13 и благодаря переборке 19 омывают насадку газовой 20 и воздущной 21 камер регенератора.

Перевалив через стенку 22, продукты горения через перекидные клапаны 15, соединенные с боровом 23, уходят в дымовую трубу.

Таким образом обогревающие газ и воздух, отняв тепло насадки регенератора, поступают, например, в горизонтальные каналы 7 и S только четных простенков.

Однако горение происходит также во внутренних соединительных каиалах 5 и в горизонтальных каналах, смежных каналам 7 и 5 всех простенков.

Газовые потоки, ранее разделявшиеся во все простенки, собираются из двух смежных четных и одного нечетного простенка в горизонтальный простенок канала 75 и отсюда поступают в соответствующие камеры регенератора, где отдают тепло насадке.

Кантование материала приводит к тому, что обогревающий газ и воздух поступают в нечетные простенки, далее процесс аналогичен описанному. При этом продукты горения собираются в горизонтальных чгтных каналах 18.

Предмет изобретения

1.Шахтная лечь для активирования угля с наружным обогревом, отличающаяся применением соединяющих все обогреваемые простенки и зоны горения горизонтальных соединительных каналов, расположенных по высоте и вдоль стен камеры.

2.Форма выполнения печи по п. 1, отличающаяся тем, ч го вертикальные оси прямоугольных соединительных огневых каналов, пересекающих камеру, расположены между осями двух каналов нижележащего ряда.

3.Форма выполнения печи по пп. 1и2, отличающаяся тем, что плосколараллельные стенки внутренних огневых каналов соединены сверху и снизу замыкающими кирпичами, например, формы трехгранной призмы.

- 3 -№ 122238

1 2

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для получения активированного угля | 1938 |

|

SU122237A1 |

| Регенеративная коксовальная печь | 1930 |

|

SU34518A1 |

| Коксовальная печь | 1931 |

|

SU31405A1 |

| Комбинированная регенеративная коксовальная печь | 1936 |

|

SU51395A1 |

| Батарея коксовых печей | 1987 |

|

SU1416504A1 |

| Коксовальная печь | 1935 |

|

SU48142A1 |

| ВЕРТИКАЛЬНАЯ МНОГОКАМЕРНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1987 |

|

SU1505003A1 |

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

| Вертикальная коксовая печь с металлическими рекуператорами | 1949 |

|

SU85956A1 |

| Коксовая печь | 1982 |

|

SU1039952A1 |

Авторы

Даты

1959-01-01—Публикация

1940-06-03—Подача