Изобретение относится к технологи изготовления интегральных микросхем и может быть использовано для обработки плоских деталей большого диаметра из немагнитных материалов, например полупроводниковых подложек.

Цель изобретения - повышение точности обработки за счет управления перераспределением давления по поверхности деталей большого диаметра в процессе обработки.

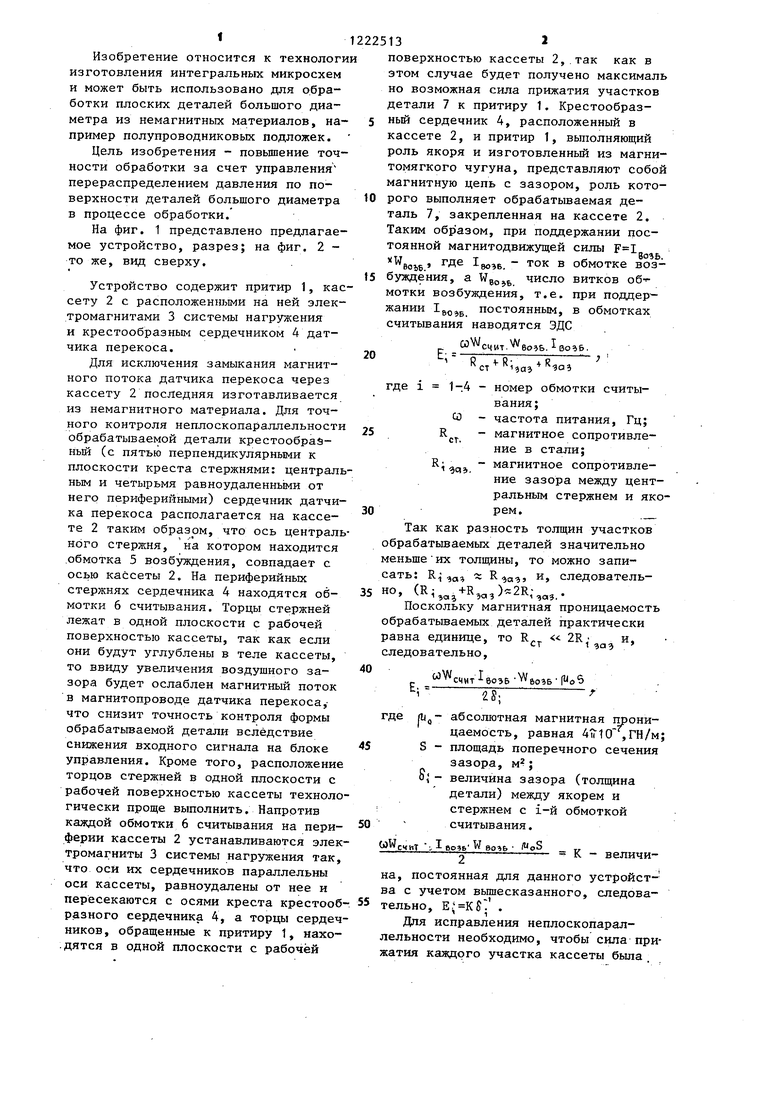

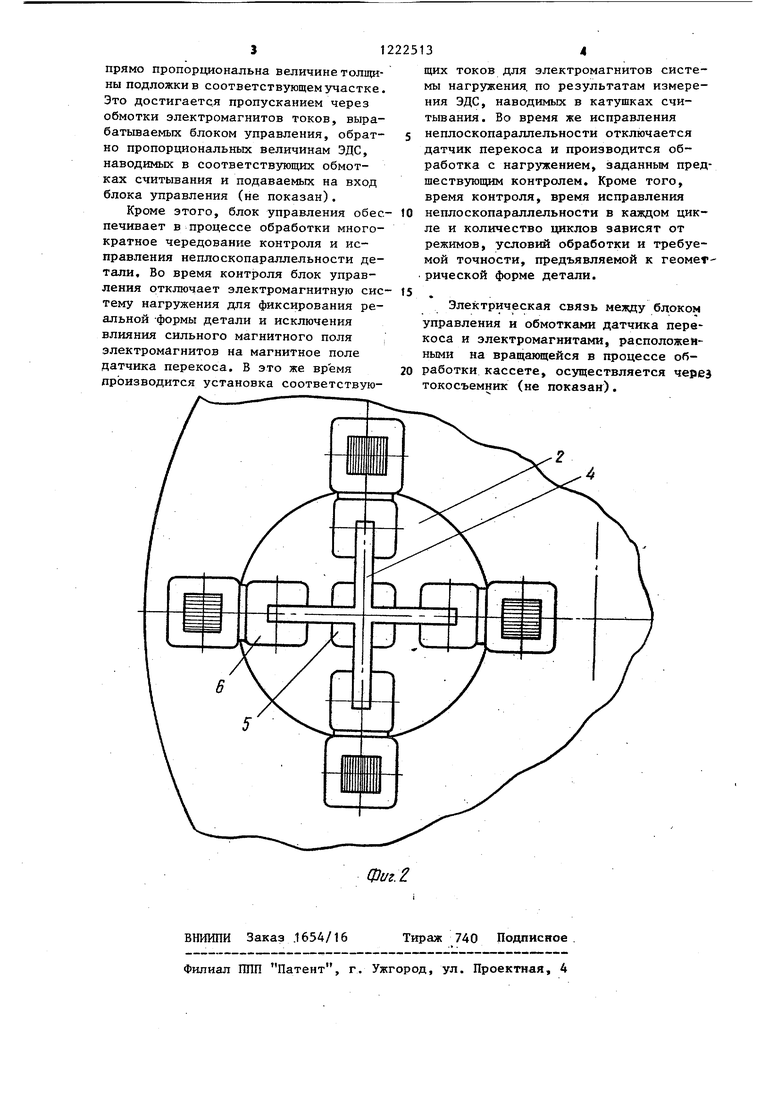

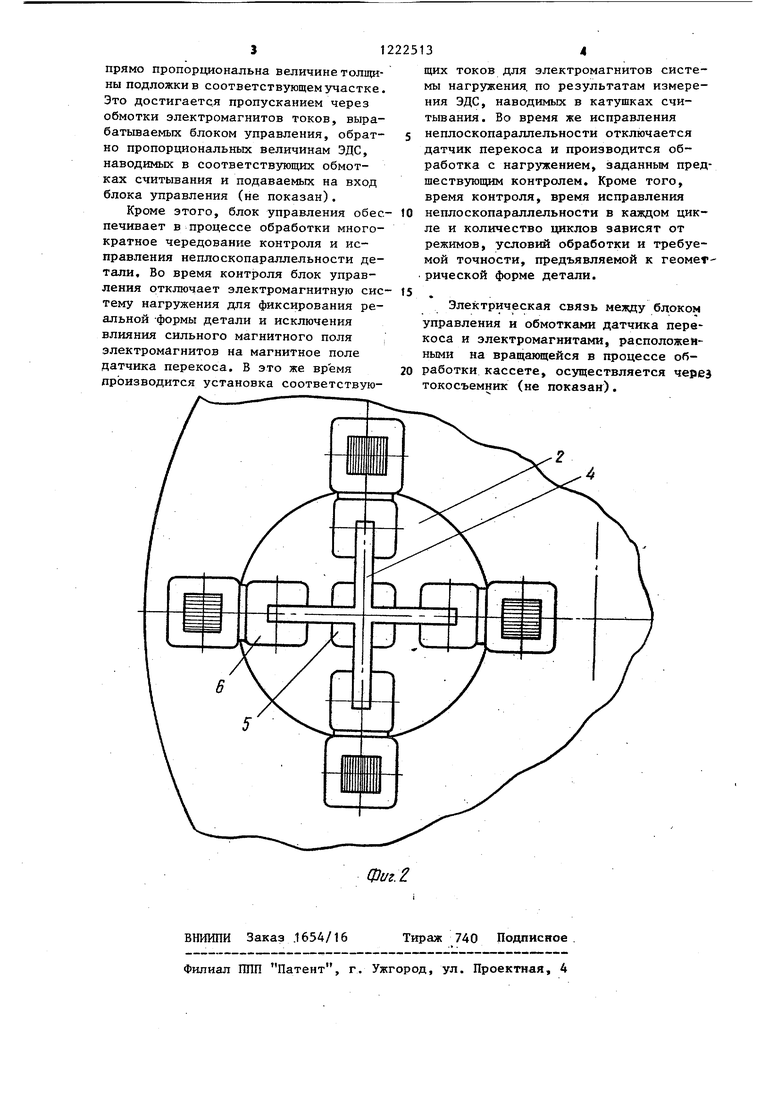

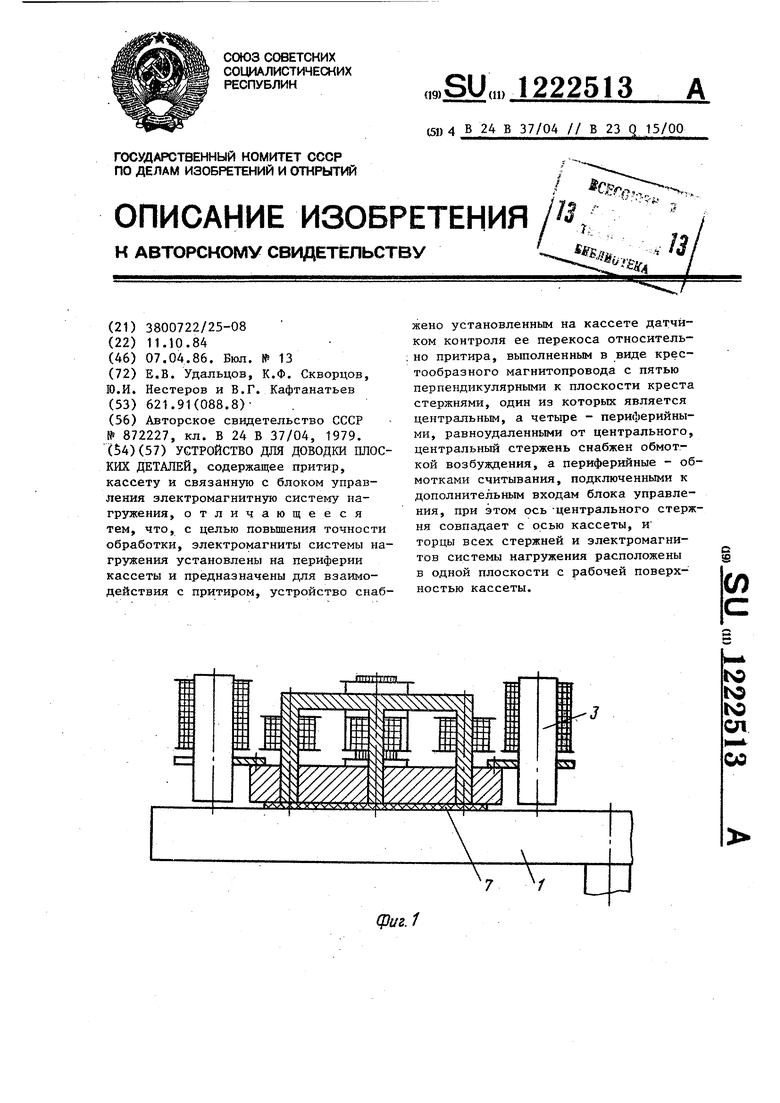

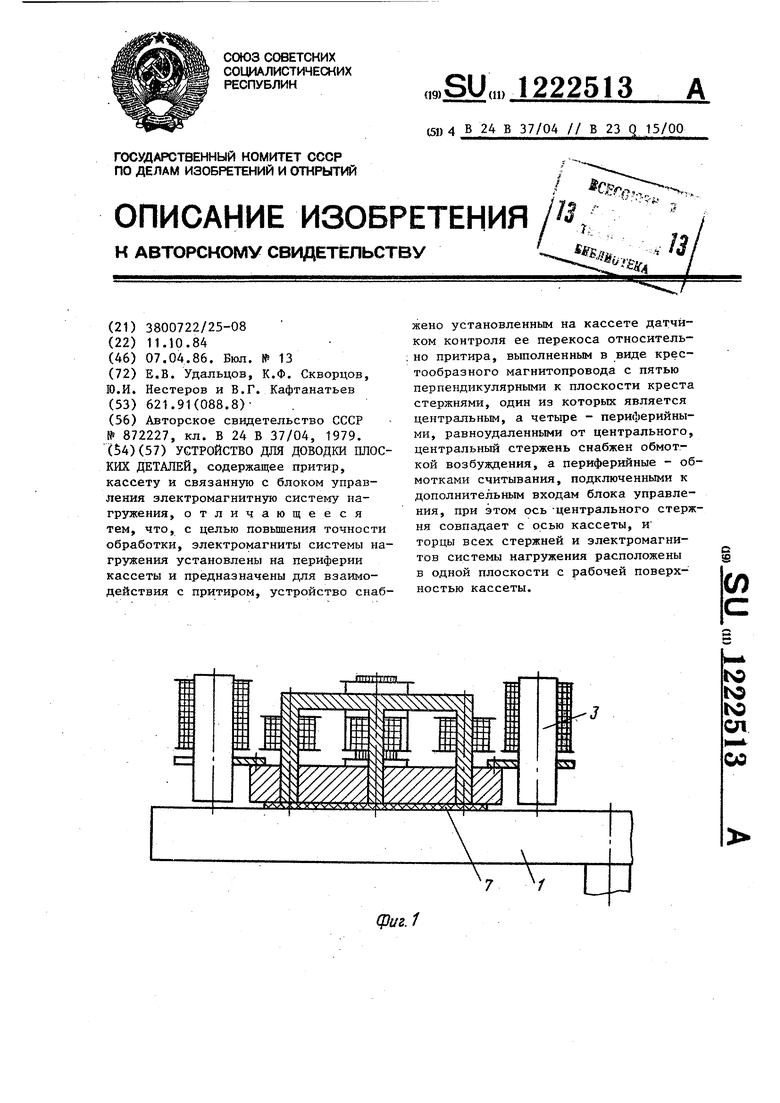

На фиг. 1 представлено предлагаемое устройство, разрез; на фиг. 2 - то же, вид сверху.

Устройство содержит притир 1, кассету 2 с расположенньми на ней электромагнитами 3 системы нагружения и крестообразным сердечником 4 датчика перекоса.

Для исключения замыкания магнитного потока датчика перекоса через кассету 2 последняя изготавливается из немагнитного материала. Для точного контроля неплоскопараллельности обрабатываемой детали крестообразный (с пятью перпендикулярными к плоскости креста стержнями: центральным и четырьмя равноудаленнь1ми от него периферийными) сердечник датчика перекоса располагается на кассете 2 таким образом, что ось центрального стержня, на котором находится .обмотка 5 возбуждения, совпадает с осью кассеты 2. На периферийных стержнях сердечника 4 находятся обмотки 6 считывания. Торцы стержней лежат в одной плоскости с рабочей поверхностью кассеты, так как если они будут углублены в теле кассеты, то ввиду увеличения воздушного зазора будет ослаблен магнитный поток в магнитопроводе датчика перекоса,- что снизит точность контроля формы обрабатываемой детали вследствие снижения входного сигнала на блоке управления. Кроме того, расположение торцов стержней в одной плоскости с рабочей поверхностью кассеты технологически проще выполнить. Напротив каждой обмотки 6 считывания на периферии кассеты 2 устанавливаются электромагниты 3 системы нагружения так, что оси их сердечников параллельны

пересекаются с осями креста крестооб- 55 разного сердечника 4, а торцы сердечников, обращенные к притиру 1, находятся в одной плоскости с рабочей

поверхностью кассеты 2,.так как в этом случае будет получено максималь но возможная сила прижатия участков детали 7 к притиру 1. Крестообразный сердечник 4, расположенный в кассете 2, и притир 1, выполняющий роль якоря и изготовленный из магни- томягкого чугуна, представляют собой магнитную цепь с зазором, роль которого выполняет обрабатываемая деталь 7, закрепленная на кассете 2. Таким обр азом, при поддержании постоянной магнитодвижущей силы W.,., , где - ток в

ВОЬб. Д

5 буждения, а

воэь. обмотке возW

BOJ6.

ЧИСЛО витков об- мотки возбуждения, т.е. при поддер-

в обмотках

жании 1боэБ постоянным.

считывания наводятся ЭДС

ВОЪЪ.

Е,

w cчит.вo5Ь.I.

R

ст

5

0

5

где i 1-.4 Q R

R

ст.

1 ЯЬ.

номер обмотки считывания;

частота питания, Гц; магнитное сопротивление в стали; магнитное сопротивление зазора между центральным стержнем и якорем.

Так как разность толщин участков обрабатываемых деталей значительно меньше ИХ толщины, то можно записать: Ri ,а R-jc.-

ча

oii

но, (R,+R,,)2R,и, следователь- эаз.

Поскольку магнитная проницаемость обрабатываемых деталей практически равна единице, то R, « 2R; и. следовательно,

R., « 2R;

ст 1 за

Е:

счит1еозБ- богБ ио5

28;

где fiig- абсолютная магнитная проницаемость, равная 4 и 10 ,ГН/м; S - площадь поперечного сечения

зазора, 01 - величина зазора (толщина

детали) между якорем и стержнем с i-й обмоткой считывания.

I W во%ь

WW

СЧИТ

к - величина, постоянная для данного устройства с учетом вышесказанного, следовательно, .

Для исправления неплоскопараллельности необходимо, чтобы сила прижатия каждого участка кассеты была

31

прямо пропорциональна величине толщины подложки в соответствующем участке. Это достигается пропусканием через обмотки электромагнитов токов, вырабатываемых блоком управления, обратно пропорциональных величинам ЭДС, наводимых в соответствзпощих обмотках считывания и подаваемых на вход блока управления (не показан).

Кроме этого, блок управления обес печивает в процессе обработки многократное чередование контроля и исправления неплоскопараллельности детали. Во время контроля блок управления отключает электромагнитную сие тему нагружения для фиксирования реальной -формы детали и исключения влияния сильного магнитного поля электромагнитов на магнитное поле датчика перекоса, В это же время производится установка соответствую225134

щих токов для электромагнитов системы нагружения. по результатам измерения ЭДС, наводимых в катушках считывания. Во время же исправления 5 неплоскопараллельности отключается датчик перекоса и производится обработка с нагружением, заданным предшествующим контролем. Кроме того, время контроля, время исправления

10 неплоскопараллельности в каждом цикле и количество циклов зависят от режимов, условий обработки и требуемой точности, предъявляемой к геомеТ рической форме детали,

«5 .

Электрическая связь между блоком

управления и обмотками датчика перекоса и электромагнитами, расположей- ными на вращающейся в процессе об- 20 работки кассете, осуществляется через токосъемник (не показан),

ВНИИПИ Заказ .1654/16 Тираж 740 Подписное Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Фиг г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство для контроля многокомпонентных перемещений | 1980 |

|

SU896657A1 |

| Стенд для проведения испытаний на двухосное растяжение-сжатие | 2023 |

|

RU2799978C1 |

| Способ управления положением ротора электрической машины на бесконтактных подшипниках (варианты) и электрическая машина для его реализации | 2017 |

|

RU2656871C1 |

| Способ обработки деталей сферическим притиром | 1978 |

|

SU891357A1 |

| ТРАНСФОРМАТОРНЫЙ ДАТЧИК УГЛА ПОВОРОТА ДВУХ ВАЛОВ | 1991 |

|

RU2010156C1 |

| ЭЛЕКТРОННЫЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА ТОПЛИВНЫМ НАСОСОМ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2350766C1 |

| Преобразователь перемещения в код | 1978 |

|

SU702399A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189020C1 |

| БЕСКОНТАКТНЫЙ ДАТЧИК ПОЛОЖЕНИЯ | 1973 |

|

SU366356A1 |

| Устройство для доводки деталей | 1979 |

|

SU872227A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-07—Публикация

1984-10-11—Подача