(54) УСТРОЙСТВО ДЛЯ ДОВОДКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагружения притира доводочного станка | 1980 |

|

SU931422A1 |

| Устройство для доводки деталей | 1979 |

|

SU844250A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2320468C2 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2207945C1 |

| Устройство для абразивной обработки плоских поверхностей | 1977 |

|

SU691284A1 |

| УСТРОЙСТВО для ПРИЖИМА ДЕТАЛЕЙ К ДОВОДОЧНОМУ ДИСКУ | 1966 |

|

SU188323A1 |

| Устройство для обработки плоских поверхностей деталей | 1982 |

|

SU1047667A1 |

| Самоустанавливающаяся головка робота | 1983 |

|

SU1103980A1 |

| Устройство для доводки измерительных поверхностей штангенциркуля | 1976 |

|

SU657980A1 |

1

Изобретение отнрсится к абразивной обработке и может быть использовано при доводке деталей.

Известно устройство для доводки деталей, содержащее корпус со смонтированными на нем притиром и гидро- или пневмоприводом, связанным с прижимным диском, на штоке которого установлен механизм прижима 1.

Недостатком данного устройства .является его неудовлетворительная динамическая характеристика: наличие перегрузок, возбуждение затухающего колебания при переключении величины давления, а также невысокая частота переключения давления.

Цель изобретения - повышение производительности и качества обработки.

Поставленная цель достигается тем, что устройство снабжено закрепленной на штоке платформой, а механизм прижима выполнен в виде установленного на корпусе с возможностью перемещения вдоль оси штока П-образного основания с расположенными на обращенных друг к другу его сторонах электромагнитами, якоря которых размещены на упомянутой платформе.

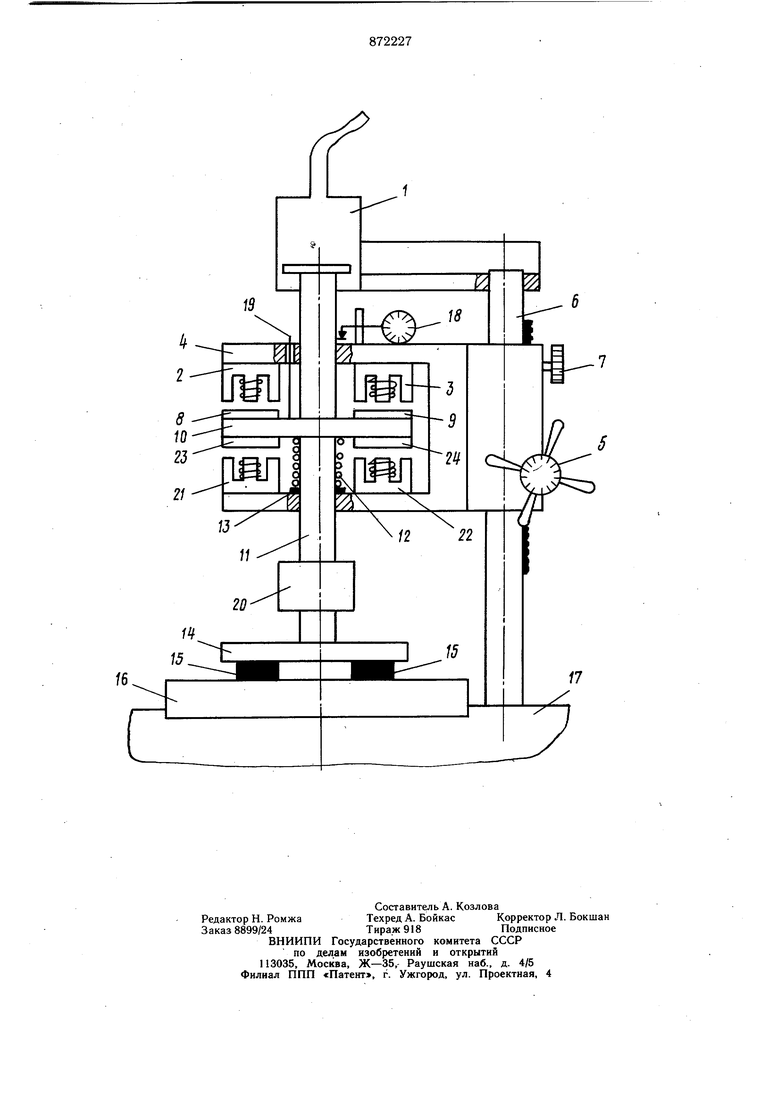

На чертеже схематично изображено предлагаемое устройство, общий вид.

Устройство состоит из гидроцилиндра 1 (может быть пневмо-или пружинный привод), электромагнитов 2 и 3, жестко закрепленных на подвижном основании 4, которое перемещается с помощью механизма прямолинейного движения 5 (например, зубчатого колеса-рейки) по неподвижной стойке 6 и фиксируется с помощью механизма 7. Якоря 8 и 9 электромагнитов 2 и 3 жестко связаны с плоской платформой 10, которая, в свою очередь,

10 закреплена на подвижном штоке 11. Вес подвижного штока компенсируется пружиной 12, расположенной между сменной шайбой 13, лежащей на подвижном основании 4 и платформой 10. Подвижный шток 11 передает давление через прижимной диск 14 на

15 обрабатываемые детали 15, расположенные между прижимным диском 14 и притиром 16. Все устройство смонтировано на корпусе 17 доводочного станка. Положение подвижного штока 11 относительно основания 4 определяется с помощью микрометра 18, базирую20шегося на подвижном основании 4. Электромагниты 2 и 3 фиксируются над якорями 8 и 9 с помощью штока 19, жестко связанного С платформой 10. На подвижном штоке 11 расположен датчик осевого усилия 20. Для создания электромагнитами силы попутного действия по отношению к действию гидропривода, на нижней части подвижного основания 4 расположена вторая пара электромагнитов 21 и 22, которым соответствуют якоря 23 и 24, расположенные на плоской платформе 10 с другой стороны, относительно якорей 8 и 9. Устройство работает следуюшим образом. Перед началом работы с помощью механизмов 5 и 7 подвижное основание 4 устанавливается в положение, соответдтвуюшее контакту подвижного штока 11 через прижимной диск 14 с деталями 15 при нулевом усилии со стороны подвижного штока на прижимной диск. Соответствующее местоположение подвижного штока 11 определяется по показаниям микрометра 18. Затем в гидроцилиндре создается давление и одновременно с этим на электромагниты подается управляющее напряжение. Для создания переменной составляющей давления на электромагниты подается соответствуюш,ее переменное напряжение. При подаче управляющего напряжения на электромагниты 2 и 3, обеспечивающие развитие встречного усилия, по отношению к усилию, развиваемому гидроприводом, они притягивают платформу 10 к себе, тем самым обеспечивая коррекцию усилия, создаваемого гидроприводом в соответствии с видом напряжения (величиной и формой импульса) . При подаче периодического противофазного напряжения на электромагниты 2 и 3 и 21 и 22 плоская платформа 10 колеблется с частотой, равной частоте подаваемого напряжения управления и с удвоенной амплитудой, по сравнению со случаем, когда электромагниты были бы с одной стороны платформы, причем без создания дополнительной постоянной составляющей от электромагнитов. Колебание платформы через подвижный щток 11 передается на обрабатываемые детали. Таким образом, осуществляется улучшение динамической характеристики устройства. Количество электромагнитов с каждой стороны плоской платформы 10 может быть большим, чем два, и выбирается из конструктивных соображений, требуемой мощности переменной составляющей и др. Применение предлагаемого устройства позволит эффективно управлять качеством доводимой поверхности деталей, что дает возможность увеличить производительность процесса в 1,5-2 раза при увеличении процента выхода годных деталей. Формула изобретеения Устройство для доводки деталей, содержащее корпус со смонтированными на нем притиром и гидро-или пневмоприводом, связанным с прижимным диском, на штоке которого установлен механизм прижима, огличающееся-тем, что, с целью повышения производительности и качества обработки, устройство снабжено закрепленной на штоке платформой, а механизм прижима выполнен в виде установленного на корпусе с возможностью перемещения вдоль оси штока П-образного основания с расположенными на обращенных друг к другу его сторонах электромагнитами, якоря которых размещены на упомянутой платформе. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 627954, кл. В 24 В 37/04, 1977.

Авторы

Даты

1981-10-15—Публикация

1979-10-26—Подача