Изобретение относится к литейноу производству, а именно к способам олучения чугуна с пшровидньм графиом, и может быть использовано при ассовом производстЕВ ответственных ашиностроительных отливок.

Целью изобретения: является повыение хладостойкости высокопрочного чугуна.

По предложенному способу расплав,, содержащий 1,0-1,4% кремния в печИ;, обрабатывают железной рудой в коли-- честве 0,1-0,5% от его веса и пред-- варительнз/го обработку в ковше ведут смесью РЗМ-содержащей лигатуры и 75%-ного ферросилиция в соотношении (0,1 -О J4) ; 1 в колт-гчестве О 8--1 5 от веса расплава, а затем ведут последующую обработку расплава в литейной форме железо кремний М 1гниевой лигатурой в количестве 1,0-250% от металлоемкости форны

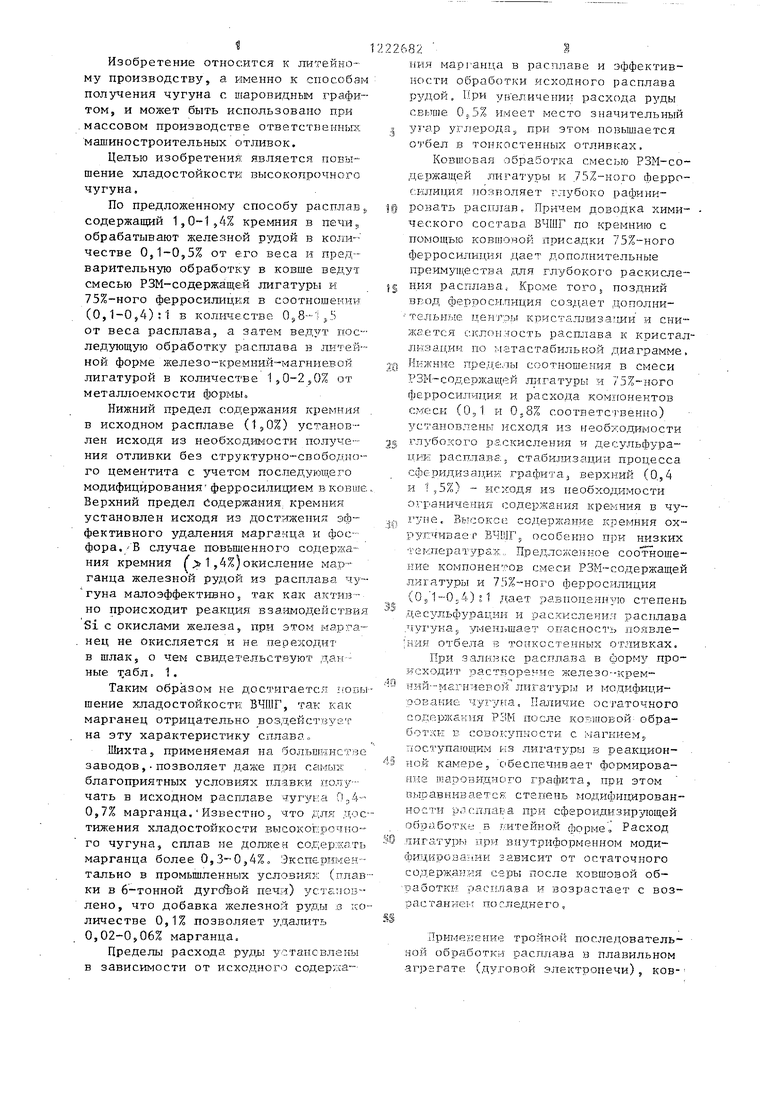

Нижний предел содержания кремния . в исходном расплаве (1,0%) установлен исходя из необходимости получения отливки без структурно-свободно-- го цементита с учетом последующего модифицирования ферросилицием в ковше,. Верхний предел Содержания кремния установлен исходя из достижения: эффективного удаления марганца и фосфора, /В случае повьш енного содержания кремния / 1,4%)окисление мат)- ганца железной рудой из расплава чу- Гуна малоэффективно5 так как активно происходит реакция взаимодействия Si с окислами железа, при этом мар:га- нец не окисляется и не переходит в шлак, о чем свидетельст:вуют данные 1;абл. 1,

Таким образом не достигается КОБЫ- шение хладостойкости ВЧШГ, так как марганец отрицательно воздейст:вует на эту характеристику сплава

Шихта5 применяемая на бoльшк:нcт:i:Je заводов,позволяет даже при самык благоприятных условиях плавки :аолу--- чать в исходном расплаве чугуна О „А-- 0,7% марганца.Известно5 что для достижения хладостойкости высокопрочного чугуна, сплав не до-пжен содер:г-;ат1з марганца более 0,3-0,,4%о Эксперлы:еч: тально в промышленных условияз;: (плавки в 6-тонной дуго%ой печи) устсшов- лево, что добавка железной .о ito- личестве 0,1% позволяет удалить 0,02-0,06% марганца.

Пределы расхода pyд устансвлены в зависимости от искодного содержания марганца в расплаве и эффективности обработки :исходного расплава , При уг1 еличении расхода руды c. 0,5% HivieeT место значительный

угар углерода, при этом повышается отбел в тонкостенных отливках.

Ковшовая о-5ра5отка смесью РЗМ-содержащей .-гшгат-уры и 75%--ного ферросилиция позволяет глубоко рафинировать расплав. Причем доводка хими- чес .кого состава ВЧШГ по кремнию с помощью ковгио:вой :присадки 75%-ного ферросилиция дает дополнительные преимущества для глубокого раскисления расплавас Кроме того, поздний ввод ферросилгщия создает дополни- тельиые iieHrj ji кристаллизащш и сни уквется склс: Ы:-гость расплава к кристал- лв:;: а1г,ии по мзтастабильной диаграмме,

Нижние пределы соотношения в смеси РЗМ-содержащей Л11гатз ры :« 75%-} Ого ферросилиция и расхода ком:1гонентов смеси (0,1 и 0.8% соответственно) установлены исходя из необходимости

глубокого раскисления и десульфура- ции расплаве.3 стабилизации процесса сфе РИД из а дин графит а верхний (0.54 и 1 ,5%) - исходя из необходимости ог1: аниче:е1ия содер.жания кремния в чуГуне, Высокое содержание кремния ох- руяч ивае г ВЧШГ особенно при низких -гекпер.атурах,, Предложенкое соо тноше- иие компонентов смеси РЗМ-содержащей .лигатуры и 7)%--ного ферросилиция (0,1-0,4) ,° 1 дает равпоценную степень

десульфурации и раскисления расплава jiyi i/ Haj уменьшает опасность появле- ;ния отбела в тоикостенньгх отливках.

При заливке рас:г7лава в форму про- исх-эди г растворение железо--крем

ний--мггниевон лигатуры и модифицирование чугуна Наличие остаточного содерзкани.я РЗМ после к.о:-.иовой- обра- бот лК Е. сово.купности с ;чагнием„ г оступагощим кз лигатуры в реакцион- .

ИО.Й камере, обеспечивает формирова- н:не гпаровидного графита, при этом в.ыравниваетсЕ степен ;- модифиисярован- нести рстсп.пара при сф-гроидизирующей -обработке Б питейно.й (1юрм:е, Расход

-аигатурм при гз: 5утриформенном моди- фицировамии зависит от остаточного содержан: Я с-арь после ковшовой об- рггботки раетшава и возрастает с воз- рас ганиет-г последнего,

Применение тронной последовательной обработки расплава в плавильном -агрегате (ду:говой э.пектропечи), ков-

ше и в литейной форме позволяет повысить хладостойкость ВЧШГ.

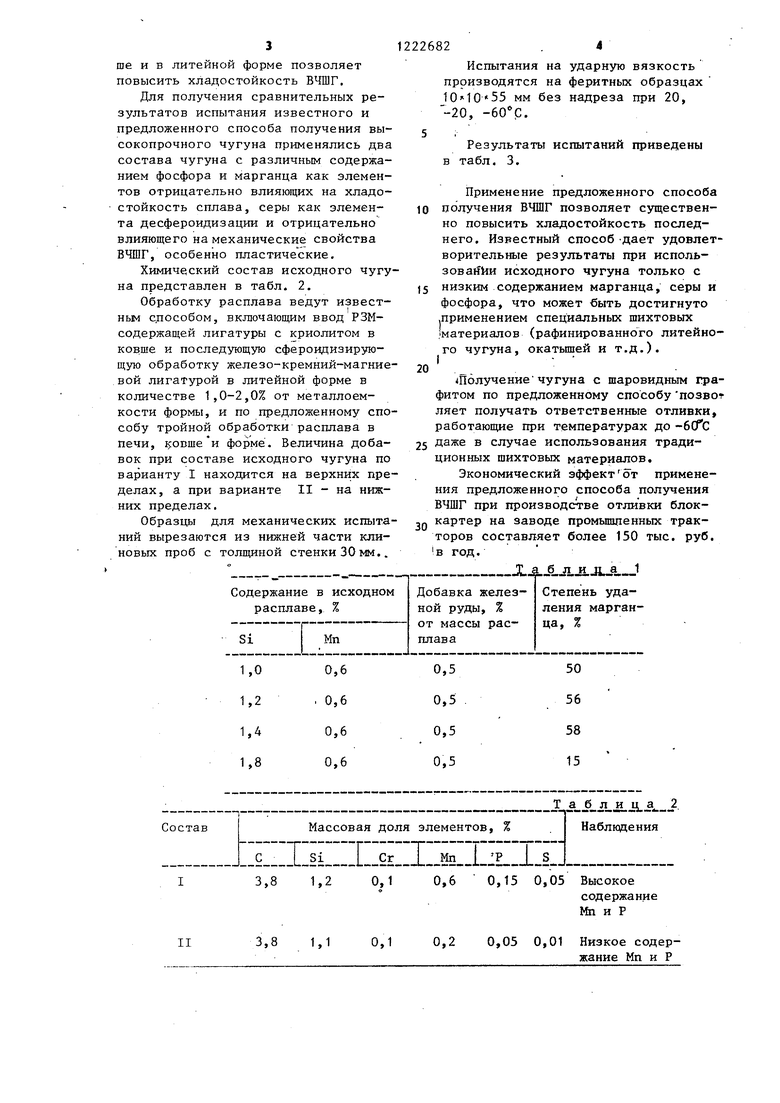

Для получения сравнительных результатов испытания известного и предложенного способа получения высокопрочного чугуна применялись два состава чугуна с различным содержанием фосфора и марганца как элементов отрицательно влияющих на хладостойкость сплава, серы как элемента десфероидизации и отрицательно влияющего на механические свойства ВЧШГ, особенно пластические.

Химический состав исходного чугу на представлен в табл. 2.

Обработку расплава ведут известным способом, включающим ввод РЗМ- содержащей лигатуры с криолитом в ковше и последующую сфероидизирую- щую обработку железо-кремний-магниевой лигатурой в литейной форме в количестве 1,0-2,0% от металлоемкости формы, и по предложенному способу тройной обработки расплава в печи, ijoBme и форме. Величина добавок при составе исходного чугуна по варианту I находится на верхних пределах, а при варианте II - на нижних пределах.

Образцы для механических испытаний вырезаются из нижней части клиновых проб с толщиной стенки 30мм..

3,8 1,2 0,1 0,6

II

3,8 1,1 0,1 0,2

1222682. 4

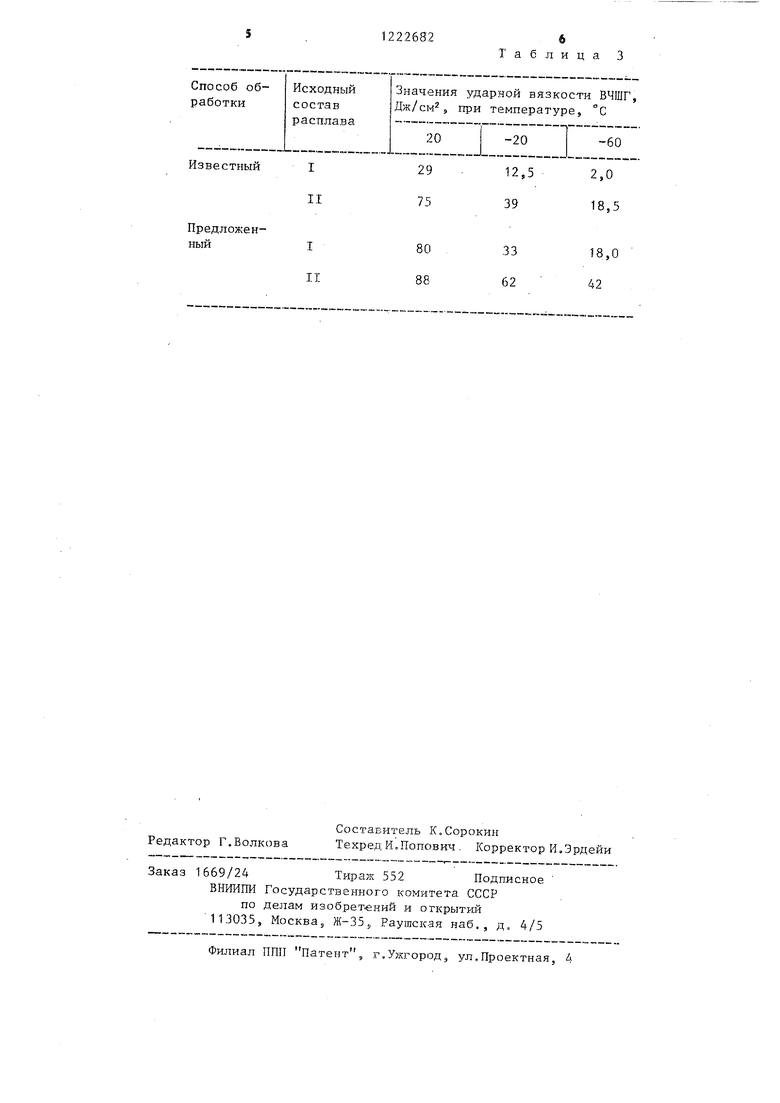

Испытания на ударную вязкость производятся на феритных образцах мм без надреза при 20, -20, .

5

Результаты испытаний приведены

в табл. 3.

Применение предложенного способа получения ВЧШГ позволяет существенно повысить хладостойкость последнего. Известный способ -дает удовлетворительные результаты при использовавши исходного чугуна только с низким содержанием марганца, серы и фосфора, что может быть достигнуто .применением специальных шихтовых (материалов (рафинированного литейного чугуна, окатьппей и т.д.).

20

Получение чугуна с шаровидным графитом по предложенному способу позво ляет получать ответственные отливки, работающие при температурах до -бССс даже в случае использования традиционных шихтовых материалов.

Экономический эффект от применения предложенного способа получения ВЧШГ при производстве отливки блок- картер на заводе промышленных тракторов составляет более 150 тыс. руб. (в год.

..JL4 6 JLJLJL«a. 1

0,05 Высокое

содержание Мп и Р

0,01 Низкое содержание Мп и Р

Предложенный

I II

Редактор Г.Волкова

1669/24Тираж 552 Подписное

ВНИИПИ Государственного комитета СССР

по Делам изобретений и открытий 113035, Москва, Ж-35,, Раушская наб., д, 4/5

Филиал ПШ1 Патент, г.Ужгород, ул.Проектная, 4

Таблица 3

80 88

33 62

18,0 42

Состан итель К.Сорокин

Техред И.Попович . Корректор И.Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1985 |

|

SU1313886A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| Лигатура | 1982 |

|

SU1081230A1 |

| Модификатор | 1987 |

|

SU1420055A1 |

| Высокопрочный чугун | 1984 |

|

SU1174489A1 |

| Высокопрочный чугун | 1990 |

|

SU1786171A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

| Способ получения высокопрочного чугуна | 1975 |

|

SU558942A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-04-07—Публикация

1984-03-21—Подача