Изобретение относится к металлургии, в частности к разработке соста-- вов конструкционных сталей-с вьгсо- кой прочностью, ударной вязкостью, . хорошей фрикционной теплостойкост ью и упругостью и высоким пределом коррозионной усталости в литых изделиях, используемых для комбайнов, самоходных шасси и других сельскохозяйственных машин.

Цель изобретения - снижение потери упругости и повьппение износостойкости стали при трении в коррозионной среде при 90-873 К,

В предлагаемой стали использован Т1ринцип комбинированного карбидно- боридноинтерметаллидного упрочнения, которое затрудняет разупрочнение при нагреве до 873 К и повышает износостойкость при трении в коррозионной среде, при 90-873 К. Указанные кон- центрационные интервалы компонентов приняты ввиду следующего.

В конструкционной стали повьипена концентрация углерода до 0,35%, что способствует повышению твердости, предела прочности на разрыв и износостойкости . Однако. при увеличении содержания углерода более 0,35% отмечается снижение ударной вязкости и увеличение потери упругости при 873 1. Верхний предел концентрации марганца в стали обеспечивает стабилизацию структуры при температурах до 873 К, но при увеличении концентрации марганца более 2,1% коррозионная и фрикционная стойкость уменьшаются .

Повышение концентрации кремния увеличивает фрикционную теплостойкость и износостойкость при трении в коррозионной среде при 873 К. При увеличении содержания кремния более 0,75% суп1ественно увеличивается содержание феррита и повышается износ при трении в коррозионной среде при 873 К.

Медь и ниобий добавляются для размельчения перлита и образования одiO

1;5

20

до 873 К, Он обусловлен снг-шением при больших концентрациях меди усл ного предела коррозионной усталост износостойкости. При концентрации 11 0,01-0,08% ниобий снижает склоннос чугуна к росту и повышает характер

, тики упругости и ударной вязкости, однако при увеличении концентрации ниобия более 0,08 мас.% существенн снижается износостойкость при трен в коррозионной среде при 873 К.

Содержание карбонитридов, борид кальция и других компонентов, допо нительно введенных в сталь, выбран следующих соображений.

Бориды церия и (или иттрия) при концентрации 0,,05% снижают по ри упругости при 873 К, измельчают структуру стали литых деталей и по вьшают ударную вязкость. При конце рации до 0,003% их влияние на упру свойства при повышенных температур сказывается незначительно, а при у личении концентрации боридов церия и (или иттрия) более 0,05% снижает условный предел коррозионной усталости, Бориды кальция при концентр ции от 0,03%, когда начинает сказы ваться их влияние на сохранение до таточно упругих свойств, до 0,08%, вьше которой начинают снижаться ко розионная стойкость, упругие свойс ва, ударная вязкость и повышается нос при трении в коррозионной сред обеспечивают высокие упругие свойс ва при температурах до 873 К.

Ка}эбонитриды титана способствую повышению.износостойкости при трен в коррозионной среде при 873 К. Пр содержании их до 0,03% износостойкость при трении в коррозионной ср де недостаточна, а при увеличении концентрации более 0,28% отмечаетс снижение пластических свойств ста

Опытные плавки сталей производя в открытых индз кционных печах мето дом переплава с перегревом расплав до 1873-1903 К. Пороитки в виде час гиц размером менее 0,2 мм карбидон

25

30

3S

4S

нородной перлитной структуры. Верхний 50 ридов титана марки ФТиА и боридов предел концентрации меди в стали обеспечивает мелкозернистую структуру и высокий уровень ИЗНОСОСТОЙКОСТИ в коррозионных средах, представляющих собой газовые атмосферы, содержащие S5 53-55% окиси углерода, 21-23% окиси азота, 13-15% водорода -и остальное - сернистые соединения, с температурой

кальция марки Б1-СМ-14, церия марки БЦеЭ-ЗН и (или иттрия марки БИтМ-2 вводят в подогретый ковш перед выпуском в него расплава из печи.

Заливку микролегированнъгх .распл вов в сухие формы из смесей на осн ве связующего жидкого стекла произ водят при 1823-1843 К.

iO

1;5

20

227072

до 873 К, Он обусловлен снг-шением при больших концентрациях меди условного предела коррозионной усталости и износостойкости. При концентрации 11 0,01-0,08% ниобий снижает склонность чугуна к росту и повышает характеристики упругости и ударной вязкости, однако при увеличении концентрации ниобия более 0,08 мас.% существенно снижается износостойкость при трении в коррозионной среде при 873 К.

Содержание карбонитридов, боридов кальция и других компонентов, дополнительно введенных в сталь, выбрано следующих соображений.

Бориды церия и (или иттрия) при концентрации 0,,05% снижают потери упругости при 873 К, измельчают структуру стали литых деталей и по- вьшают ударную вязкость. При концентрации до 0,003% их влияние на упругие свойства при повышенных температурах сказывается незначительно, а при увеличении концентрации боридов церия и (или иттрия) более 0,05% снижается условный предел коррозионной усталости, Бориды кальция при концентрации от 0,03%, когда начинает сказываться их влияние на сохранение достаточно упругих свойств, до 0,08%, вьше которой начинают снижаться коррозионная стойкость, упругие свойства, ударная вязкость и повышается износ при трении в коррозионной среде, обеспечивают высокие упругие свойства при температурах до 873 К.

Ка}эбонитриды титана способствуют повышению.износостойкости при трении в коррозионной среде при 873 К. При содержании их до 0,03% износостойкость при трении в коррозионной среде недостаточна, а при увеличении концентрации более 0,28% отмечается снижение пластических свойств стали.

Опытные плавки сталей производят в открытых индз кционных печах методом переплава с перегревом расплава до 1873-1903 К. Пороитки в виде час- гиц размером менее 0,2 мм карбидонит25

30

3S

4S

50 ридов титана марки ФТиА и боридов S5

ридов титана марки ФТиА и боридов

кальция марки Б1-СМ-14, церия марки БЦеЭ-ЗН и (или иттрия марки БИтМ-2Н) вводят в подогретый ковш перед выпуском в него расплава из печи.

Заливку микролегированнъгх .расплавов в сухие формы из смесей на основе связующего жидкого стекла производят при 1823-1843 К.

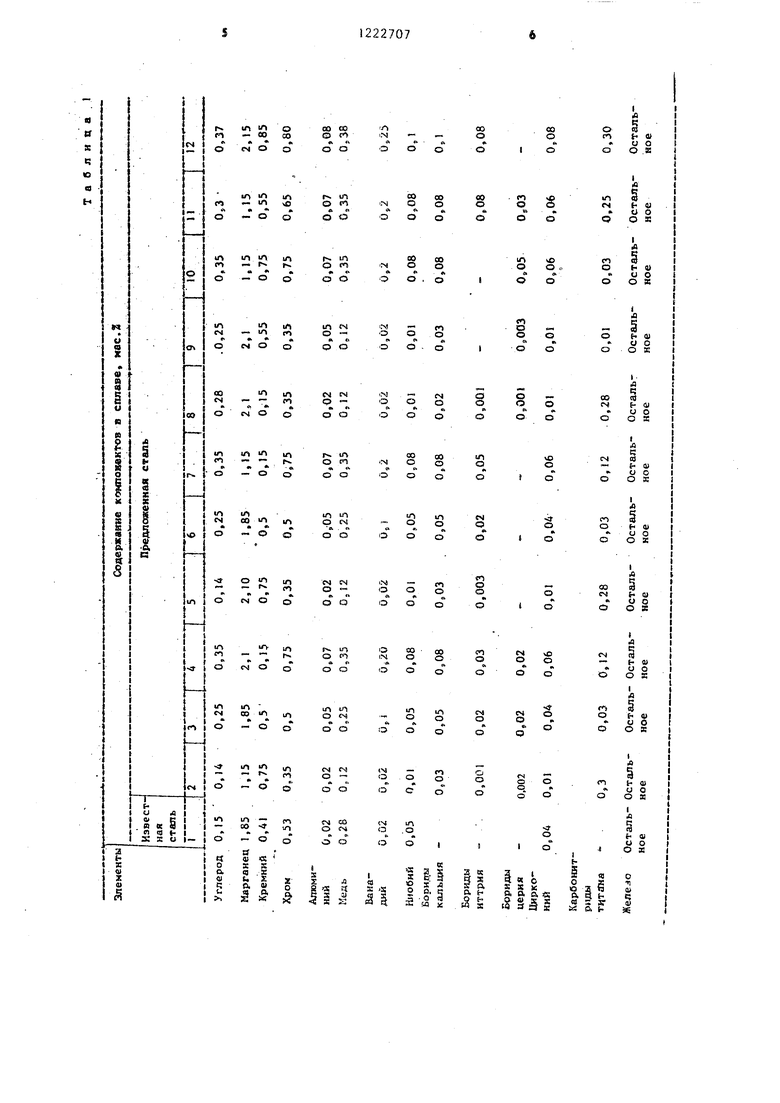

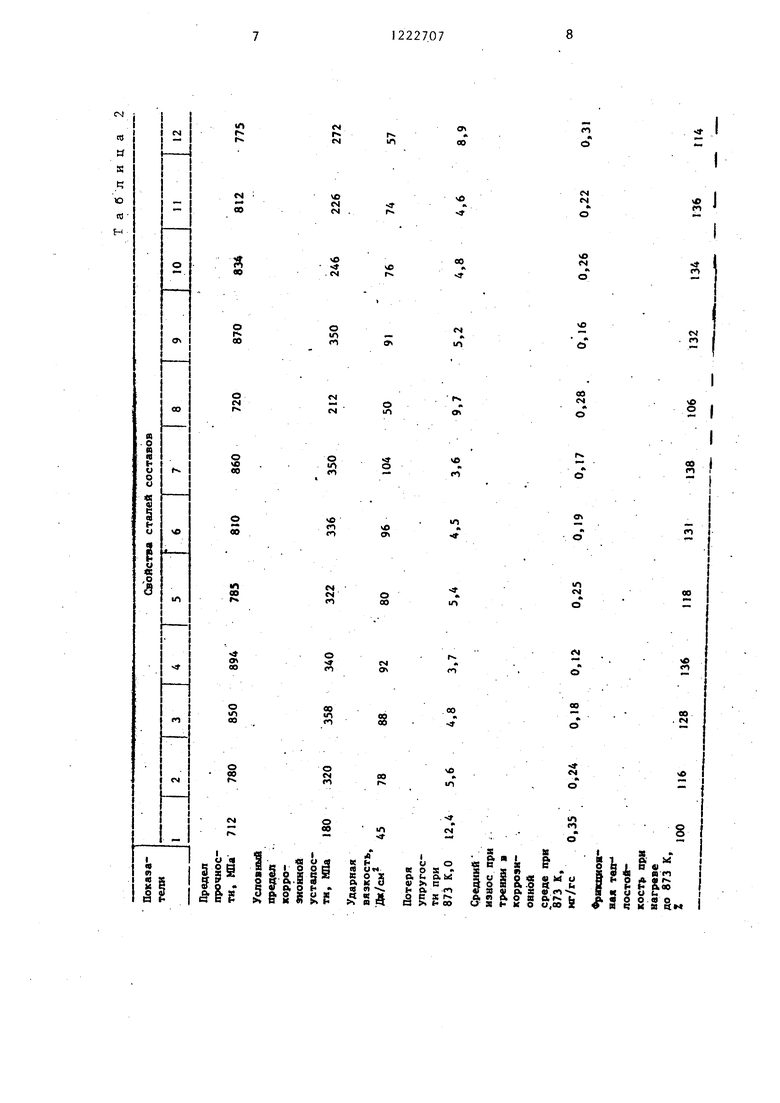

в табл.1 приведены химические свойства известной и предложенных составов конструкционных сталей опытных плавок, а в табл.2 - их механические свойства.

Определение остаточного содержания боридов, карбонитридов и других ин- .гредиентов проводят методом послой- нвго анализа и идентификации фаз (метод масс-спектрометрии) с использованием ионного анализатора М 1300 с блок-схемой POP у 11/23. при К - излучении в интервале углов Вульф-Брег- га от 15 до 65 и ускоряющем напряже- НИИ 25 кВ1 Для сопоставительного .ана- лиа(а для карбонитридов титана и боридов кальция и редкоземельных метал

)5

22707

лов используют этсчллоные калибровочные кривые. Погрешность количественного анализа при использовании микроанализатора не превьтает 3,5%,.

Потеря упругости конструкционных сталей выражена в относительных единицах, характеризующих абсолютную потерю упругости при нагреве стали от 273 до 873 К к величине упругости при 273 К. Сравнение износостойкости при трении в коррозионной среде при 873 К, упругих и других механических свойств предложенной и известной стали показывает, что они у предложенной стали более высокие, что обеспечит зкономичекий эффект от использования изобретения в размере 18,2- 53 руб.на тонну отливок.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1984 |

|

SU1157118A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| Высокопрочный чугун | 1984 |

|

SU1154364A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Литейная конструкционная сталь | 1976 |

|

SU594206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 83421.3, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-07—Публикация

1984-07-09—Подача