1

Изобретение относится к уплотни- тельиой технике и может быть использовано для герметичного соединения антифрикционных вкладышей с металлической обоймой.

Цель изобретения - снижение трудемкости изготовления колец трения путем снижения требований к сопрягамым поверхностям обоймы и антифрикционного вкладыша.

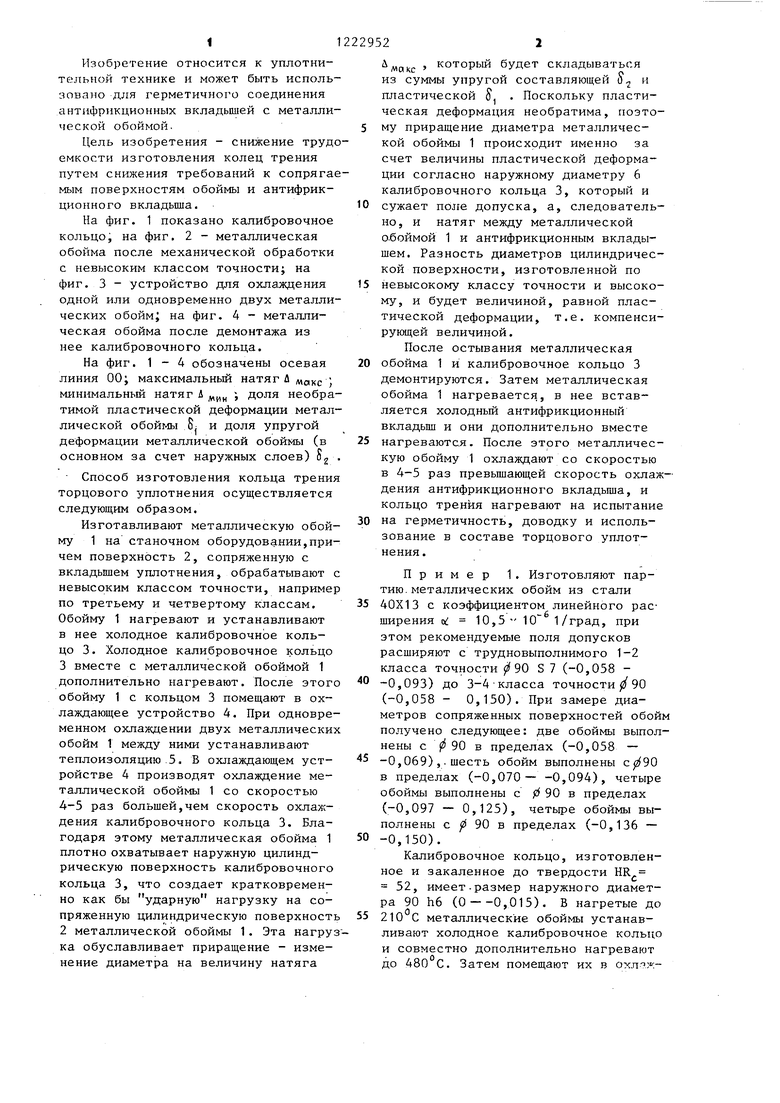

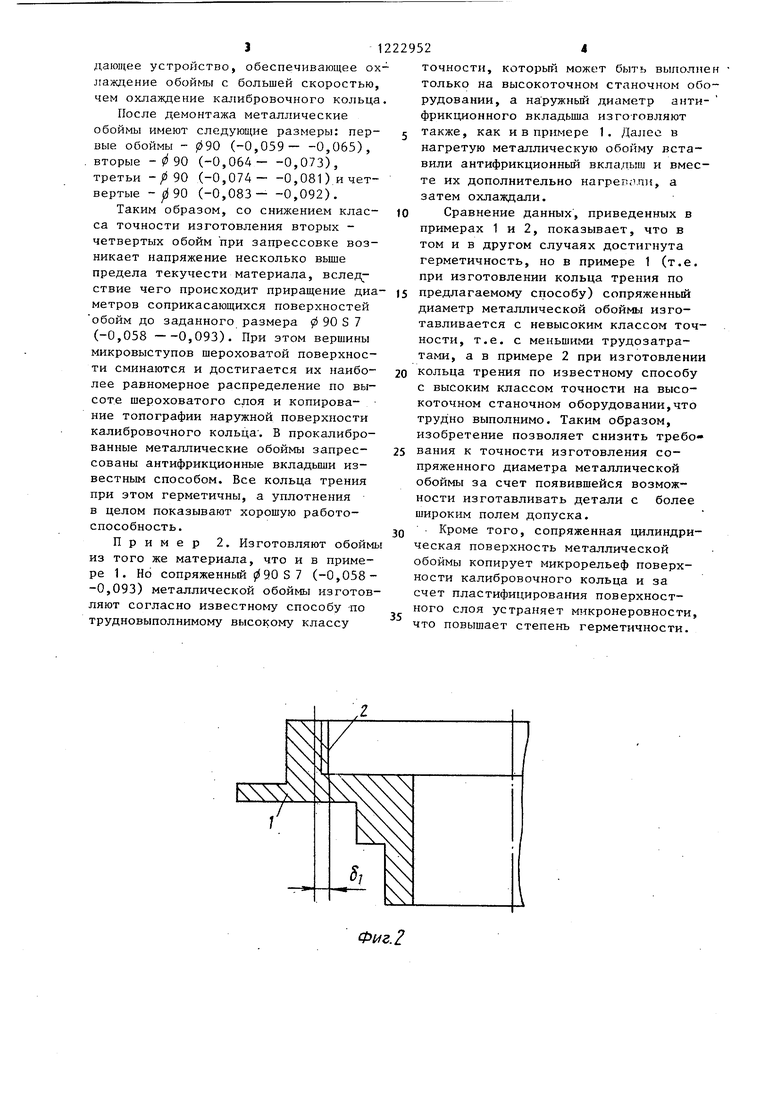

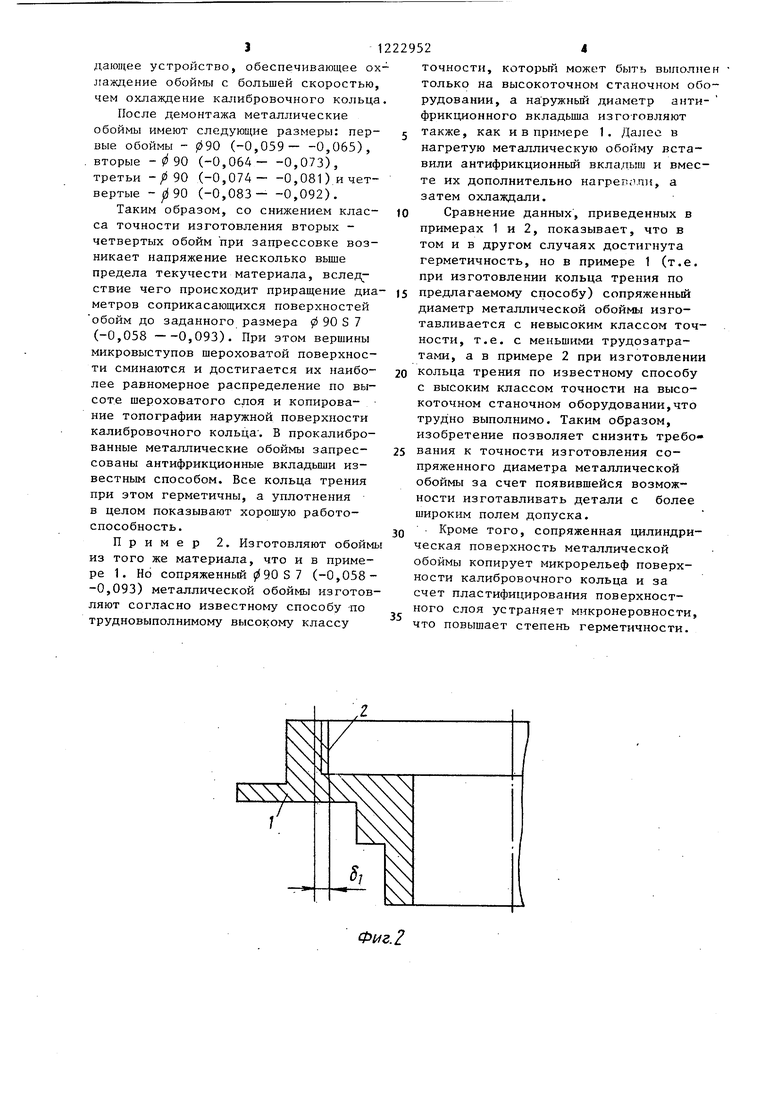

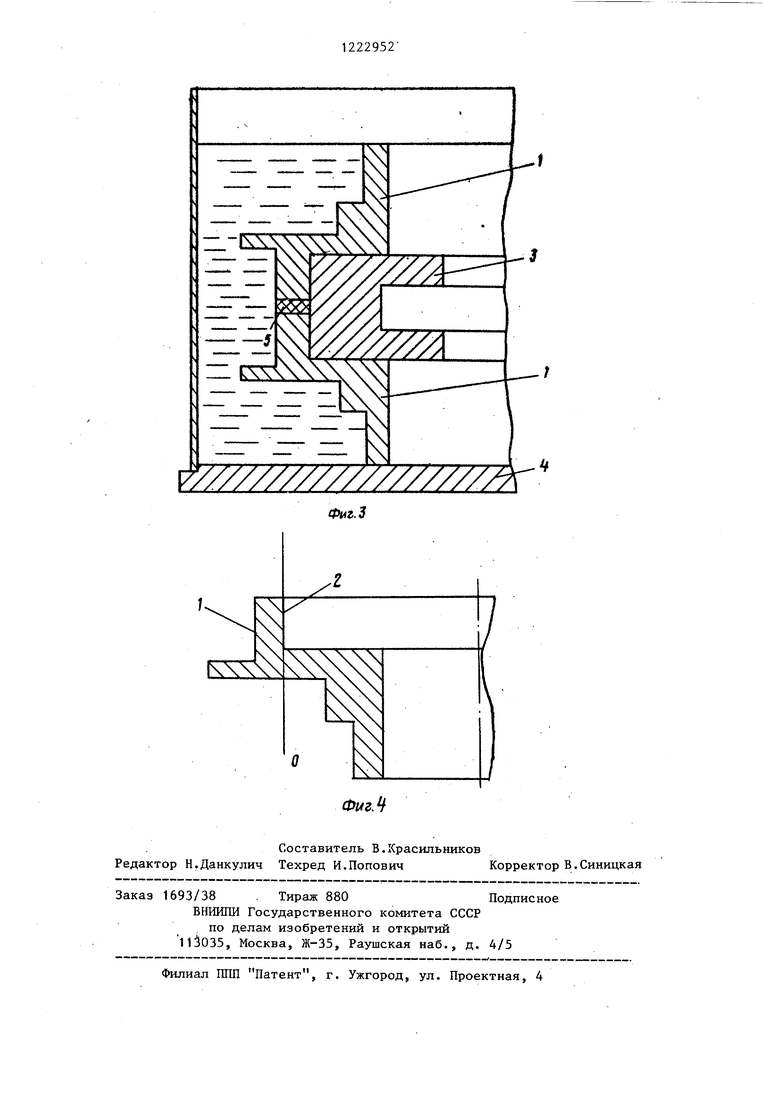

На фиг. 1 показано калибровочное кольцо, на фиг. 2 - металлическая обойма после механической обработки с невысоким классом точности; на фиг. 3 - устройство для охлаждения одной или одновременно двух металлических обойм; на фиг. 4 - металлическая обойма после демонтажа из нее калибровочного кольца.

На фиг. 1 - 4 обозначены осевая линия 00; максимальный натягД макс ;

минимальный натяг Д

мин

доля необра

тимой пластической деформации металлической обоймы Sj и доля упругой деформации металлической обоймы (в основном за счет наружных слоев) S .

- Способ изготовления кольца трения торцового уплотнения осуществляется следующим образом.

Изготавливают металлическую обойму 1 на станочном оборудовании,причем поверхность 2, сопряженную с вкладьшем уплотнения, обрабатывают с невысоким классом точности, например по третьему и четвертому классам. Обойму 1 нагревают и устанавливают в нее холодное калибровочное кольцо 3. Холодное калибровочное кольцо 3 вместе с металлической обоймой 1 дополнительно нагревают. После этого обойму 1 с кольцом 3 помещают в охлаждающее устройство 4. При одновременном охлаждении двух металлических обойм Т между ними устанавливают теплоизоляцию-5. Б охлаждающем устройстве 4 производят охлаждение металлической обоймы 1 со скоростью 4-5 раз большей,чем скорость охлаждения калибровочного кольца 3. Благодаря этому металлическая обойма 1 плотно охватывает наружную цилиндрическую поверхность калибровочного кольца 3, что создает кратковременно как бы ударную нагрузку на сопряженную цилиндрическую поверхность 2 металлической обоймы 1. Эта нагрузка обуславливает приращение - изменение диаметра на величину натяга

2 Л

глакс

который будет складываться

W М,л

ИЗ суммы упругой составляющей о, пластической 5, . Поскольку пластическая деформация необратима, позтому приращение диаметра металлической обоймы 1 происходит именно за счет величины пластической деформации согласно наружному диаметру 6 калибровочного кольца 3, который и

сужает пОле допуска, а, следовательно, и натяг между металлической обоймой 1 и антифрикционным вкладышем. Разность диаметров цилиндрической поверхности, изготовленной по

невысокому классу точности и высокому, и будет величиной, равной пластической деформации, т.е. компенсирующей величиной.

После остывания металлическая

обойма 1 и калибровочное кольцо 3 демонтируются. Затем металлическая обойма 1 нагревается, в нее вставляется холодный антифрикционный вкладьш и они дополнительно вместе

нагреваются. После этого металлическую обойму 1 охлаждают со скоростью в 4-5 раз превьшающей скорость охлаждения антифрикционного вкладьш1а, и кольцо трения нагревают на испытание

на герметичность, доводку и использование в составе торцового уплотнения.

Пример 1. Изготовляют партию, металлических обойм из стали

40X13 с коэффициентом линейного расширения «: 10,5 10 1/град, при этом рекомендуемые поля допусков расширяют с трудновыполнимого 1-2 класса точности 90 S 7 (-0,058 -0,093) до 3-4-класса точности 90 (-0,058 - 0,150). При замере диаметров сопряженных поверхностей обойм получено следующее: две обоймь: выполнены с fZi 90 в пределах (-0,058 -

-0,069),.шесть обойм выполнены в пределах (-0,070- -0,094), четыре обоймы выполнены с fi 90 в пределах (-0,097 - 0,125), четьфе обоймы выполнены с 90 в пределах (-0,136 -

-0,150).

Калибровочное кольцо, изготовленное и закаленное до твердости HR 52, имеет-размер наружного диаметра 90 h6 (О0,015). В нагретые до

210 С металлические обоймы устанавливают холодное калибровочное кольцо и совместно дополнительно нагревают до 480 С. Затем помещают их в ох.т: дающее устройство, обеспечивающее охлаждение обоймы с большей скоростью чем охлаждение калибровочного кольца

После демонтажа металлические обоймы имеют следующие размеры: первые обоймы - 090 (-0,0590,065),

вторые (-0,0640,073),

третьи (-0,074- -0,081) и четвертые (-0,083- -0,092).

Таким образом, со снижением класса точности изготовления вторых - четвертых обойм при запрессовке возникает напряжение несколько выше предела текучести материала, вслед ствие чего происходит приращение диаметров соприкасающихся поверхностей обойм до заданного размера 0 90 S 7

(-0,058 0,093). При этом вершины

микровыступов шероховатой поверхности сминаются и достигается их наиболее равномерное распределение по высоте шероховатого слоя и копирование топографии наружной поверхности калибровочного кольца; В прокалиброванные металлические обоймы запрессованы антифрикционные вкладьш1И известным способом. Все кольца трения при этом герметичны, а уплотнения в целом показывают хорошую работоспособность.

Пример 2. Изготовляют обойм из того же материала, что и в примере 1. Но сопряженный (90 S 7 (-0,058- -0,093) металлической обоймы изготовляют согласно известному способу -по трудновыполнимому высокому классу

точности, который может быть выполнен только на высокоточном станочном оборудовании, а на ружньш диаметр антифрикционного вкладьш1а изготовляют 5 также, как и в примере 1. Далее в нагретую металлическую обойму вставили антифрикционный вкладыш и вместе их дополнительно нагреп.мли, а затем охлалодали.

o Сравнение данных, приведенных в примерах 1 и 2, показывает, что в том и в другом случаях достигнута герметичность, но в примере 1 (т.е. при изготовлении кольца трения по

5 предлагаемому способу) сопряженный диаметр металлической обоймы изготавливается с невысоким классом точности, т.е. с меньшими трудозатратами, а в примере 2 при изготовлении

0 кольца трения по известному способу с высоким классом точности на высокоточном станочном оборудовании,что трудно выполнимо. Таким образом, изобретение позволяет снизить требо5 вания к точности изготовления сопряженного диаметра металлической обоймы за счет появившейся возможности изготавливать детали с более широким полем допуска.

Кроме того, сопряженная цилиндрическая поверхность металлической обоймы копирует микрорельеф поверхности калибровочного кольца и за счет пластифицирования поверхностного слоя устраняет микронеровности, что повышает степень герметичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольца трения торцового уплотнения | 1986 |

|

SU1393973A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ТРЕНИЯ ТОРЦЕВОГО УПЛОТНЕНИЯ | 2005 |

|

RU2291338C1 |

| Способ изготовления колец трения торцовых уплотнений | 1986 |

|

SU1364809A2 |

| Способ изготовления кольца трения торцового уплотнения | 1983 |

|

SU1128037A1 |

| Способ изготовления кольца трения торцевого уплотнения | 1990 |

|

SU1753132A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ТРЕНИЯ ТОРЦЕВОГО УПЛОТНЕНИЯ | 2002 |

|

RU2249740C2 |

| Устройство для испытания на прочность при пластическом сжатии длинномерных образцов | 1991 |

|

SU1810786A1 |

| ДВОЙНОЕ ТОРЦОВОЕ УПЛОТНЕНИЕ ВРАЩАЮЩИХСЯ ВАЛОВ | 1998 |

|

RU2137970C1 |

| Торцовое уплотнение | 1981 |

|

SU987241A1 |

| Торцовое уплотнение | 1983 |

|

SU1174648A1 |

Фиг. 2

//////////////////Л

Фиг.З

ФигЛ

Составитель В.Красильников Редактор Н.Данкулич Техред И.Попович Корректор В.Синицкая

Заказ 1693/38 . Тираж 880Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий lli035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Способ изготовления кольца трения торцового уплотнения | 1980 |

|

SU949268A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-04-07—Публикация

1984-10-09—Подача