Протра6леннь1а

Фаг.1

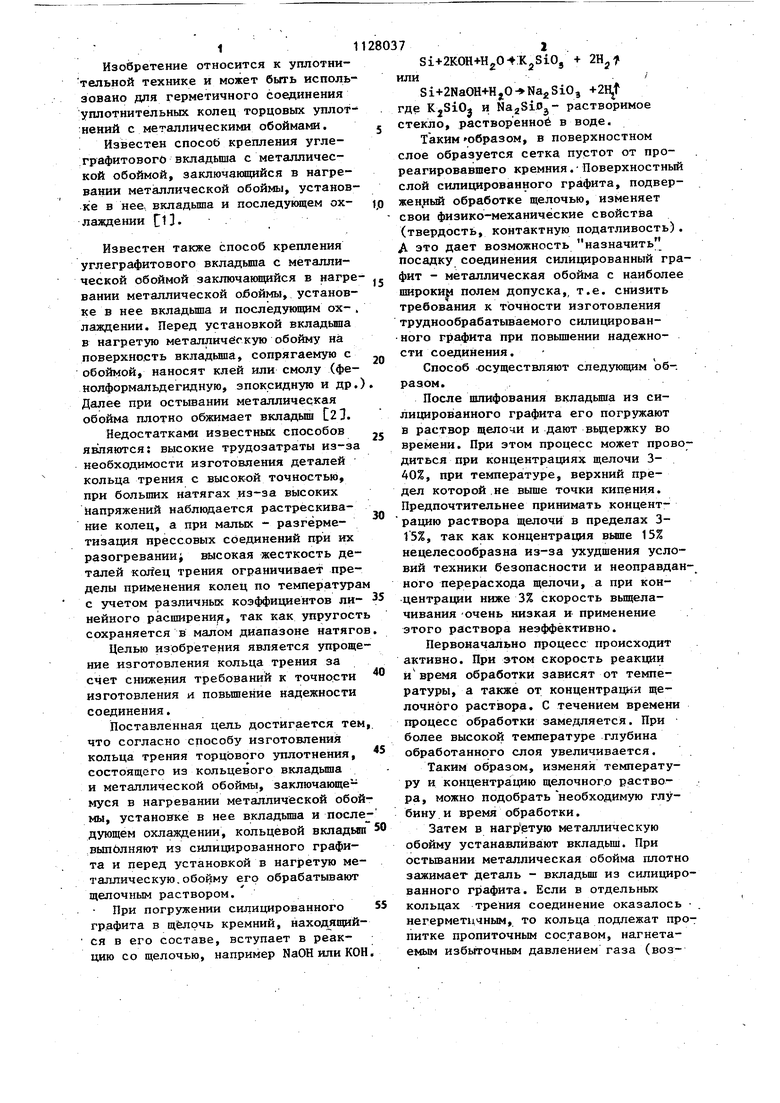

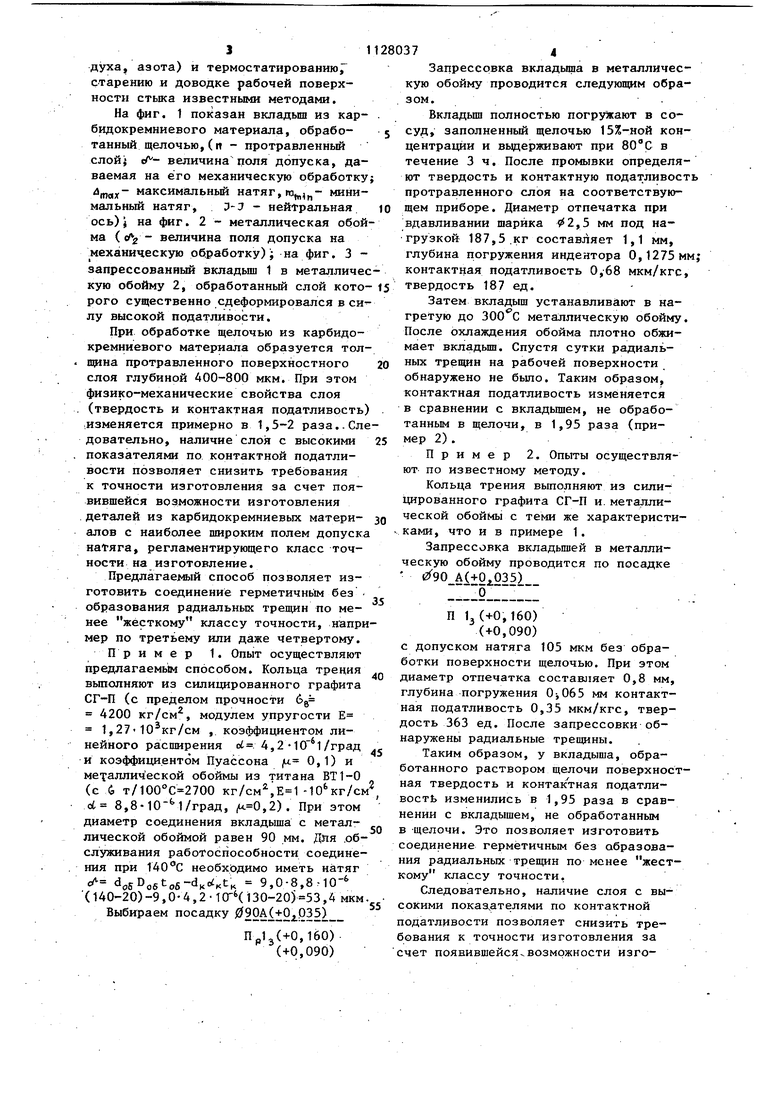

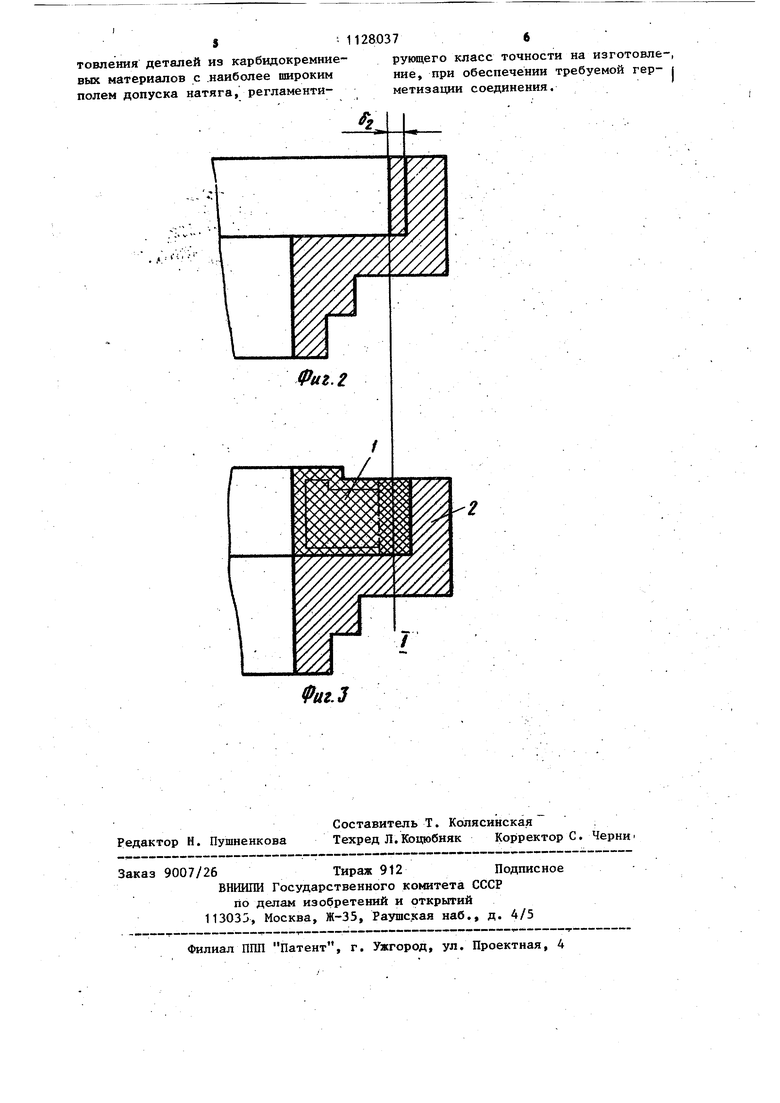

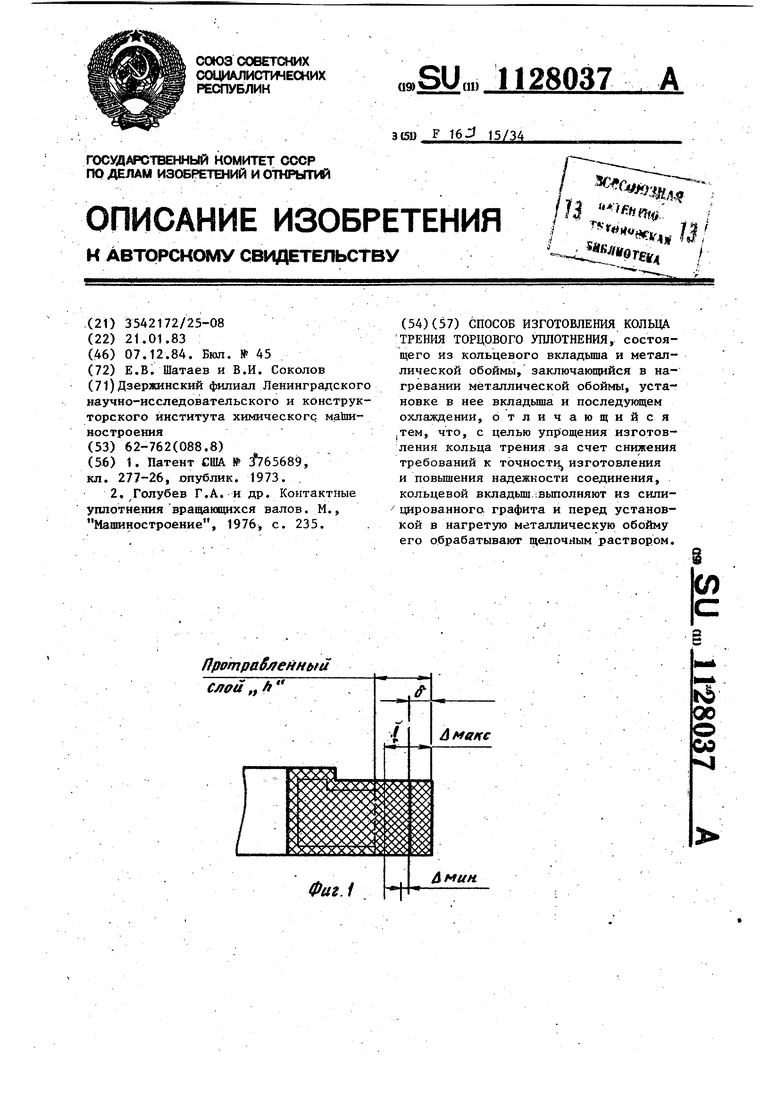

Изобретение относится к угшотнительной технике и может быть использовано для герметичного соединения уплотнительных колец торцовых уплот нений с металлическими обоймами. Известен способ крепления углеграфитового вкладыша с металлической обоймой, заключакяцийся в нагревании металлической обоймы, установ ке в нее, вкладьша и последующем охлаждении . Известен также способ крепления углеграфитового вкладыша с металлической обоймой заключающийся в нагре вании металлической обоймы, установке в нее вкладьша и последуюпщм охлаждении. Перед установкой вкладыша в нагретую металлическую обойму на поверхность вкладыша, сопрягаемую с обоймой, наносят клей или смолу (фенолформальдегидную, эпоксидную и др. Далее при остывании металлическая обойма плотно обжимает вкладыш 23. Недостатками известных способов ЯВЛЯЮТСЯ высокие трудозатраты из-за необходимости изготовления деталей кольца трения с высокой точностью, при больших натягах из-за высоких Напряжений наблюдается растрескивание колец, а при малых - разгерметизация прессовых соединений при их разогревании высокая жесткость деталей колец трения ограничивает пределы применения колец по температура с учетом различных коэффициентов линейного расширения, так как упругост сохраняется в малом диапазоне натяго Целью изобретения является упроще ние изготовления кольца трения за счет снижения требований к точности изготовления и повьш1ение надежности соединения. Поставленная цель достигается тем что согласно способу изготовления кольца трения торцового уплотнения, состоящего из кольцевого вкладыша и металлической обоймь, заключающемуся в нагревании металлической обой мы, установке в нее вкладьш1а и после дующем охлаждении, кольцевой вкладм выполняют из силицированного графита и перед установкой в нагретую металлическую, обойму его обрабатывают щелочным раствором. При погружении силицированного графита в щёлочь кремний, находящийся в его составе, вступает в реакцию со щелочью, например ЫаОНилиКОН Si+2KOH-t-H204:K2SiO, + 2Kyt или/ Si+2NaOH+HjO- Na2SiO, +2Hjt где KjSiOj и NajSiDj- растворимое стекло, растворенное в воде. Таким Образом, в поверхностном слое образуется сетка пустот от прореагировавшего кремния. Поверхностный слой силицированного графита, подвержен.ньй обработке щелочью, изменяет свои физико-механические свойства (твердость, контактную податливость). А это дает возможность назначить посадку соединения силицированный графит - металлическая обойма с наиболее широки полем допуска,, т.е. снизить требования к точности изготовления труднообрабатываемого силицированного графита при повышении надежности соединения. Способ -осуществляют следуюпц1м об-, разом. После ошифования вкладьша из силицированного графита его погружают в раствор щелочи и дают вьдержку во времени. При этом процесс может проводиться при концентрациях щелочи 340%, при температуре, верхний предел которой .не выше точки кипения. Предпочтительнее принимать концентрацию раствора щелочи в пределах 315%, так как концентрация выше 15% нецелесообразна из-за ухудшения условий техники безопасности и неоправданного перерасхода щелочи, а при концентрации ниже 3% скорость вьш елачивания -очень низкая и- применение этого раствора неэффективно. Первоначально процесс происходит активно. При этом скорость реакции ивремя обработки зависят от температуры, а также от концентрации щелочного раствора. С течением времени процесс обработки замедляется. При более высокой температуре глубина обработанного слоя увеличивается. Таким образом, изменяя температуру и концентрацию щелочного раствора, можно подобрать необходимую глубину и время обработки. Затем в нагрртую металлическую обойму устанавливают вкладьш:. При остывании металлическая обойма плотно зажимает- деталь - вкладыш из силицированного графита. Если в отдельных кольцах трения соединение оказалось негерметичным, то кольца подлежат пропитке пропиточным составом, нагнетаемым избьггочным давлением газа (воздуха, азота) и термостатированию, старению и доводке рабочей поверхности стыка известными методами. На фиг. 1 показан вкладыш из карбидокремниевого материала, обработанный щелочью,(п - протравленный слой сЛ- величина поля допуска, даваемая на его механическую обработку mai( максимальньй натяг, го,- минимальный натяг, 3-J - нейтральная ось)i на фиг. 2 - металлическая обой ма (еЛ - величина поля допуска на механическую обработку); на фиг. 3 запрессованный вкладыш 1 в металличес кую обойму 2, обработанный слой которого существенно сдеформировался вси лу высокой податливости. При обработке щелочью из карбидокремниевого материала образуется тол щина протравленного поверхностного слоя глубиной 400-800 мкм. При этом физико-механические свойства слоя (твердость и контактная податливость изменяется примерно в 1,5-2 раза..Сле довательно, наличие слоя с высокими показателями по контактной податливости позволяет снизить требования к точности изготовления за счет появившейся возможности изготовления деталей из карбидокремниевых материалов с наиболее широким полем допуска натяга, регламентирующего класс точности на изготовление. Предлагае№1й способ позволяет изготовить соединение герметичивм без образования радиальных трещин по менее жесткому классу точности, напри мер по третьему или даже четвертому. Пример 1. Опыт осуществляют предлагаемь1м способом. Кольца трения выполняют из силицированного графита СГ-П (с пределом прочности 6g 4200 кг/см, модулем упругости Е 1,2710 кг/см , коэффициентом линейного расширения oi 4,2-lO l/град и коэффициентом Пуассона ju 0,1) и металлической обоймы из титана ВТ 1-0 (с С. т/100°С 2700 кг/см,Е 1-10Чг/см ot 8,8 lO l/град, ,2). При этом диаметр соединения вкладыша с металлической обоймой равен 90 мм. Для .обслуживания работоспособности соединения при необходимо иметь натяг 9,0-8,8:10 dosD.gt e-dKC Kt (140-20)-9,,:2-t0 4i30-20)53,4 мкм Выбираем посадку 022(+0,) Пр1з(+0,160). (+0,090) Запрессовка вкладыща в металлическую обойму проводится следующим образом. Вкладьш полностью погружают в сосуд, заполненный щелочью 15%-ной концентрации и вьвдерживают при в течение 3 ч. После промывки определяют твердость и контактную податливость протравленного слоя на соответствующем приборе. Диаметр отпечатка при вдавливании шарика ,5 мм под нагрузкой 187,5.кг составляет 1,1 мм, глубина погружения индентора 0,1275мм; контактная податливость 0,68 мкм/кгс, твердость 187 ед. Затем вкладыш устанавливают в нагретую до металлическую обойму. После охлаждения обойма плотно обжимает вкладыш. Спустя сутки радиальных трещин на рабочей поверхности обнаружено не было. Таким образом, контактная податливость изменяется в сравнении с вкладьшгем, не обработанным в щелочи, в 1,95 раза (пример 2) . Пример 2. Опыты осуществляют- по известному методу. Кольца трения вьшолняют из силицированного графита СГ-П и. металлической обоймь с теми же характеристиками, что и в примере 1. Запрессовка вкладышей в металлическую обойму проводится по посадке 90 А() П Ij (+0,160) (+0,090) с допуском натяга 105 мкм без обработки поверхности щелочью. При этом диаметр отпечатка составляет 0,8 мм, глубина погружения мм контактная податливость 0,35 мкм/кгс, твердость 363 ед. После запрессовки обнаружены радиальные трещины. Таким образом, у вкладыша, обработанного раствором щелочи поверхностная твердость и контактная податливость изменились в 1,95 раза в сравнении с вкладышем, не обработанным в -щелочи. Это позволяет изготовить соединение гермётичнь без образования радиальных трещин по менее жесткому классу точности. Следовательно, наличие слоя с высокими показ,ателями по контактной податливости позволяет снизить требования к точности изготовления за счет появившейся возможности изгоS; 11280376

товления деталей из карбидокремние- рующего класс точности на изготовлевых материалов с .наиболее широким вне, при обеспечении требуемой герполем допуска натяга, регламенти- метизации соединения.

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец трения торцовых уплотнений | 1986 |

|

SU1364809A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ТРЕНИЯ ТОРЦЕВОГО УПЛОТНЕНИЯ | 2002 |

|

RU2249740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ТРЕНИЯ ТОРЦЕВОГО УПЛОТНЕНИЯ | 2005 |

|

RU2291338C1 |

| Способ изготовления кольца трения торцового уплотнения | 1984 |

|

SU1222952A2 |

| Торцовое уплотнение | 1985 |

|

SU1314165A1 |

| Способ изготовления кольца трения торцового уплотнения | 1986 |

|

SU1393973A1 |

| УПЛОТНЕНИЕ ТОРЦЕВОЕ | 2002 |

|

RU2213283C1 |

| Подшипник скольжения | 2019 |

|

RU2726348C1 |

| ОПОРНЫЙ УЗЕЛ РОТОРА | 2007 |

|

RU2328631C1 |

| Способ изготовления кольца трения торцевого уплотнения | 1990 |

|

SU1753132A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ТРЕНРИ ТОРЦОВОГО УПЛОТНЕНИЯ, состоящего из кольцевого вкладыша и металлической обоймы, заключающийся в нагревании металлической обоймы, установке в нее вкладьша и последующем охлаждении, отличающийся .тем, что, с целью упрощения изготовления кольца трения за счет снюкения требований к точности изготовления и повьшения надежности соединения, кольцевой вкладыщ.:выполняют из сили цированнога графита и перед установкой в нагретую металлическую обойму его обрабатывают щелочным раствором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Контактные уплотнения вращающихся валов | |||

| М., Машиностроение, 1976, с | |||

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

Авторы

Даты

1984-12-07—Публикация

1983-01-21—Подача