со

t;O 00 СО

00

Фиь.1

Изобретение относится к уплотни- тельной технике и может быть использовано для герметичного соединения антифрикционных вкладышей с металлической обоймой.

Целью изобретения является снижение трудоемкости изготовления колец трения за счет упрощения монтажа и обработки.

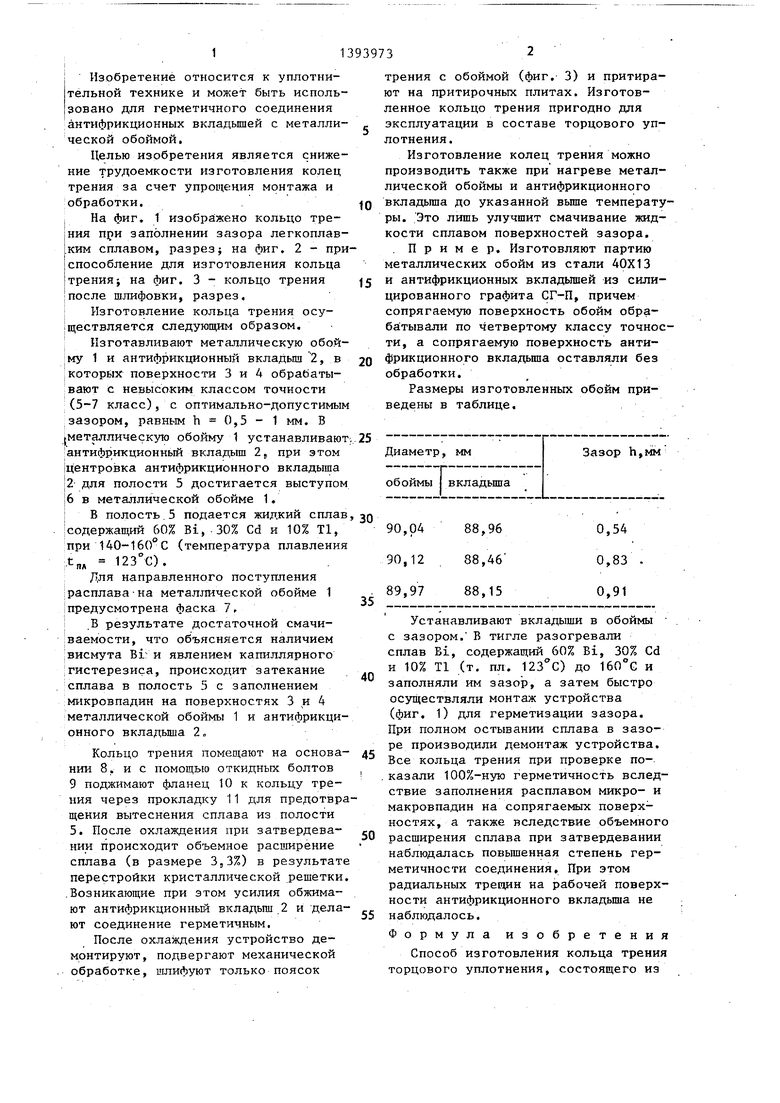

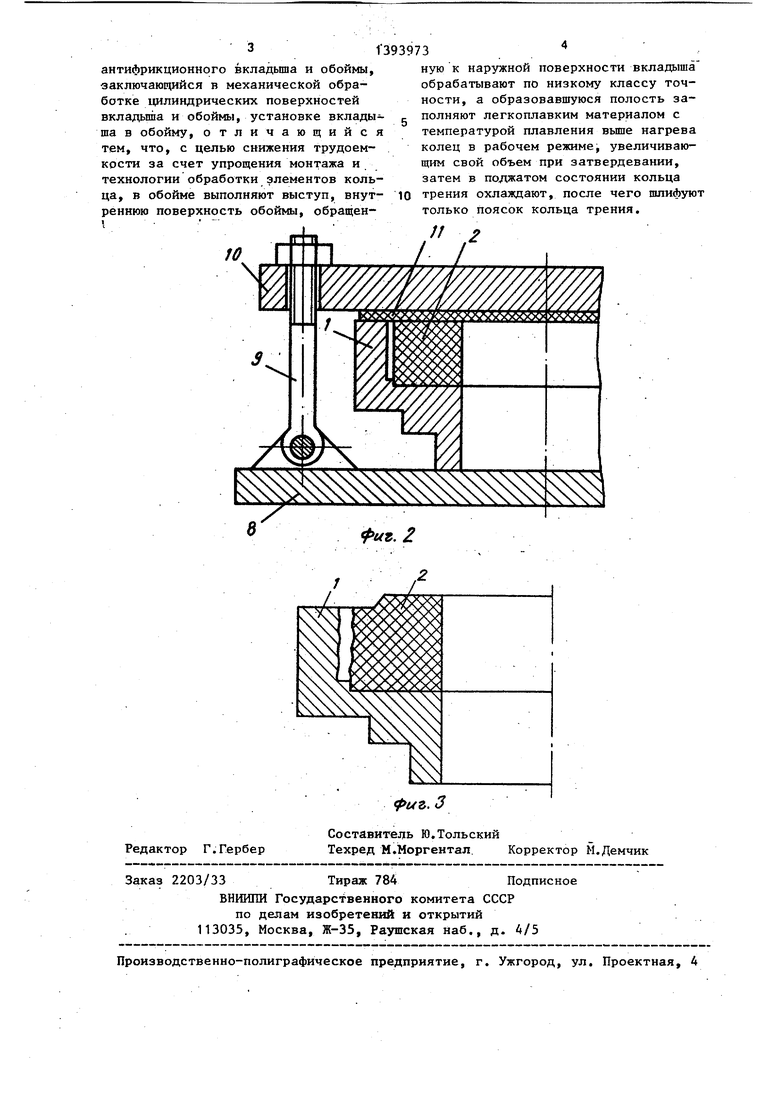

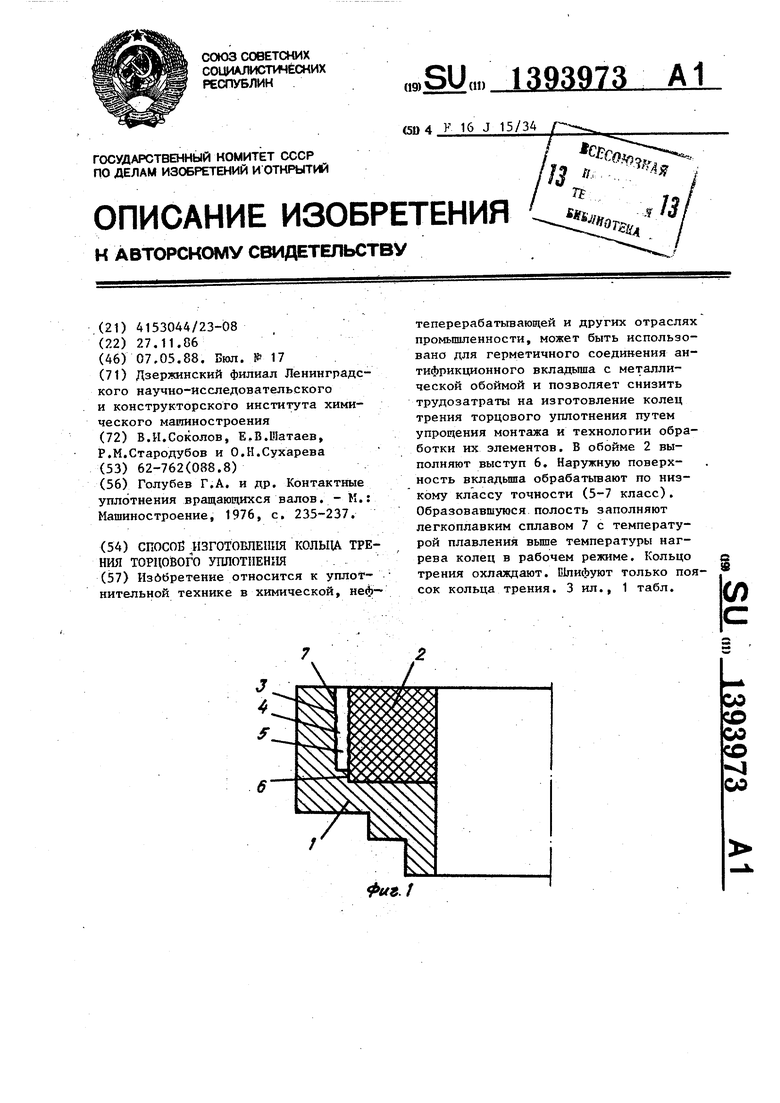

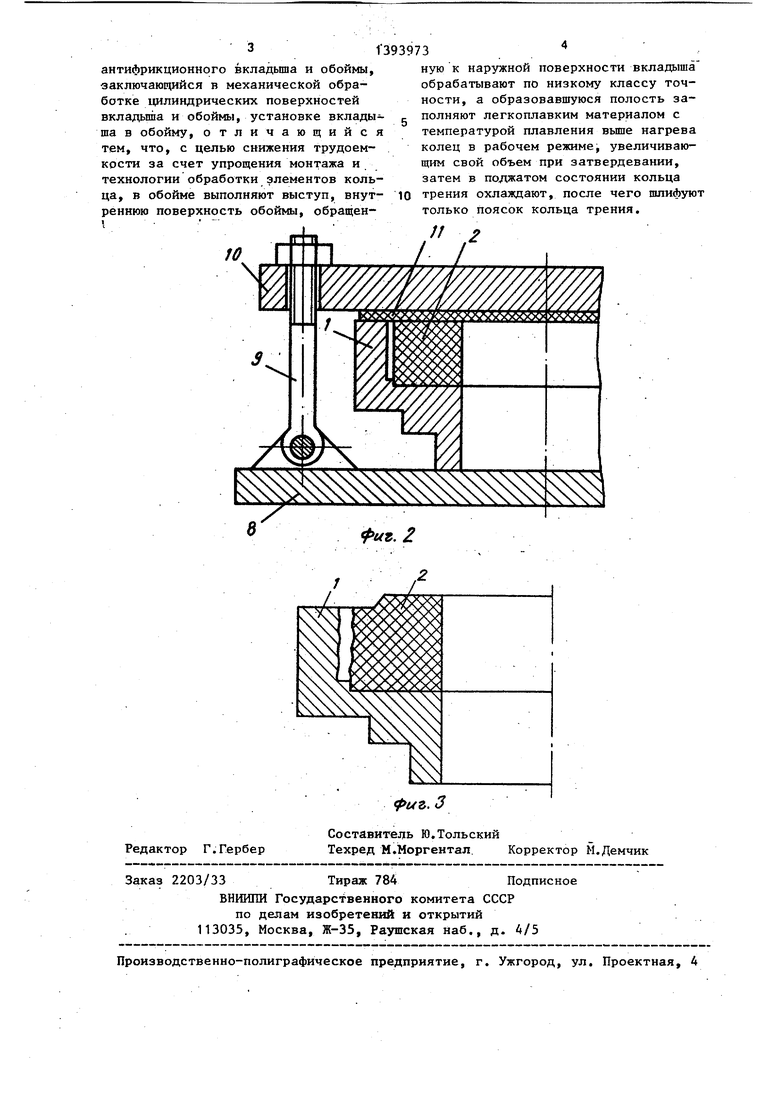

На фиг, 1 изобра:жено кольцо трения при заполнении зазора легкоплавким сплавом, разрез; на фиг, 2 - приспособление для изготовления кольца трения; на фиг, 3 - кольцо трения после шлифовки, рязрез, Изготовление кольца трения осу- 1ществляется следующим образом.

Изготавливают металлическую обойму 1 и антифрикционный вклаДыш 2, в :которых поверхности 3 и 4 обрабатывают с невысоким классом точности (5-7 класс), с оптимально-допустимым зазором, равным h 0,5 - 1 мм, В (Металлическую обойму 1 устанавливают :антифрикционный вкладаш 2 при этом центровка антифрикцио нного вкладыша |2- для полости 5 достигается выступом |6 в металлической обойме 1, I В полость.5 подается жидкий сплав содержащий 60% Bi,.30% Cd и 10% Т1, при 140-160°С (температура плавления „д ),

Для направленного поступления расплава-на металттческой обойме 1 предусмотрена фаска 7,

,В результате достаточной смачиваемости, что объясняется наличием висмута Bi: и явлением капиллярного гистерезиса, происходит затекание сплава в полость 5 с заполнением микровпадин на поверхностях 3 и 4 металлической обоймы 1 и антифрикционного вкладыша 2„

Кольцо трения помеа1ают на основании 8, и с помощью откидных болтов 9 поджимают фланец 10 к кольцу трения через прокладку 11 для предотвращения вытеснения сплава из полости 5, После охлаждения при затвердевании происходит объемное расширение сплава (в размере 3,3%) в результате перестройки кристаллической решетки .Возникающие при зтом усилия обжимают антифрикционный вкладьш 2 и делают соединение герметичным.

После охлаждения устройство демонтируют, подвергают механической обработке, шлифуют только поясок

0

5

0

трения с обоймой (фиг, 3) и притирают на притирочных плитах. Изготовленное кольцо трения пригодно для эксплуатации в составе торцового уплотнения.

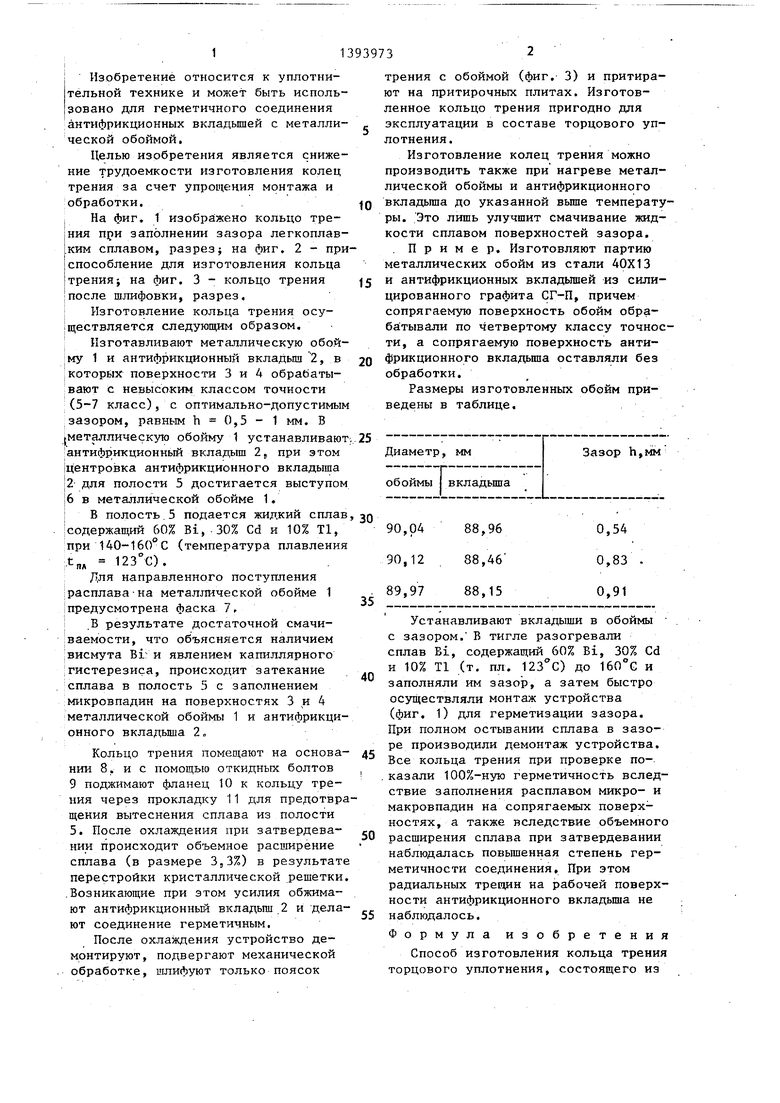

Изготовление колец трения можно производить также при нагреве металлической обоймы и антифрикционного вкладьппа до указанной вьше температуры, Это лишь улучшит смачивание жидкости сплавом поверхностей зазора, . Пример. Изготовляют партию металлических обойм из стали 40X13 и антифрикционных вкладьшей из сили- цированного графита СГ-П, причем сопрягаемую поверхность обойм обра- ба:тывали по четвертому классу точности, а сопрягаемую поверхность антифрикционного вкладыша оставляли без обработки.

Размеры изготовленньпс обойм приведены в таблице.

0

5

0

5

Устанавливают вкладыши в обоймы с зазором, В тигле разогревали сплав Bi, содержащий 60% Bi, 30% Cd и 10% Т1 (т, пл. 123°С) до 160°G и заполняли им зазор, а затем быстро осуществляли монтаж устройства (фиг, 1) для герметизации зазора. При полном остывании сплава в зазоре производили демонтаж устройства. Все кольца трения при проверке показали 100%-ную герметичность вследствие заполнения расплавом микро- и макровпадин на сопрягаемых поверхностях, а также вследствие объемного расширения сплава при затвердевании наблюдалась повышенная степень герметичности соединения. При этом радиальных трещин на рабочей поверхности антифрикционного вкладьш1а не наблюдалось.

Формула изобретения Способ изготовления кольца трения торцового уплотнения, состоящего из

антифрикционного вкладыша и обоймы, заключающийся в механической обработке цилиндрических поверхностей вкладыша и обоймы, установке вкладыша в обойму, отличающийся тем, что, с цепью снижения трудоемкости за счет упрощения монтажа и. технологии обработки элементов кольца, в обойме выполняют выступ, внутреннюю поверхность обоймы, обращен

ную к наружной поверхности вкладыша обрабатывают по низкому классу точности, а образовавшуюся полость заполняют легкоплавким материалом с температурой плавления вьште нагрева колец в рабочем режиме, увеличивающим свой объем при затвердевании, затем в поджатом состоянии кольца трения охлаждают, после чего шлифуют только поясок кольца трения.

Л 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольца трения торцевого уплотнения | 1990 |

|

SU1753132A1 |

| Способ изготовления кольца трения торцового уплотнения | 1984 |

|

SU1222952A2 |

| Способ изготовления кольца трения торцового уплотнения | 1983 |

|

SU1128037A1 |

| Торцовое уплотнение | 1984 |

|

SU1204849A1 |

| Способ изготовления колец трения торцовых уплотнений | 1986 |

|

SU1364809A2 |

| Торцовое уплотнение вращающегося вала | 1990 |

|

SU1735648A1 |

| Торцовое уплотнение | 1985 |

|

SU1343154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ТРЕНИЯ ТОРЦЕВОГО УПЛОТНЕНИЯ | 2002 |

|

RU2249740C2 |

| Торцовое уплотнение | 1987 |

|

SU1571337A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2003 |

|

RU2241871C2 |

Изббретение относится к уплот- нительной технике в химической, нефтеперерабатывающей и других отраслях промьшшенности, может быть использовано для герметичного соединения антифрикционного вкладьша с металлической обоймой и позволяет снизить трудозатраты на изготовление колец трения торцового уплотнения путем упрощения монтажа и технологии обработки их элементов. В обойме 2 выполняют выступ 6. Наружную поверхность вкладьша обрабатывают по низкому классу точности (5-7 класс). Образовавшуюся полость заполняют легкоплавким сплавом 7 с температурой плавления вьше температуры нагрева колец в рабочем режиме. Кольцо трения охлаждают. П1лифуют только поясок кольца трения. 3 ил., 1 табл. (Л

в

X

Редактор Г.Гербер

.3

Составитель Ю.Тольский Техред М.Моргентал.

фиг.2

Корректор М.Демчик

| Голубев Г.А | |||

| и др | |||

| Контактные уплотнения вращающихся валов | |||

| - М.: Машиностроение, 1976, с | |||

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

Авторы

Даты

1988-05-07—Публикация

1986-11-27—Подача