Изобретение относится к порошковой металлургии, в частности к про- ходным печам для отжига металлических порошков и спекания изделий из порошков, и может быть использовано в машиностроении для обезокислительной термообработки металла.

Цель изобретения - повышение надежности печи и интенсификация процесса.

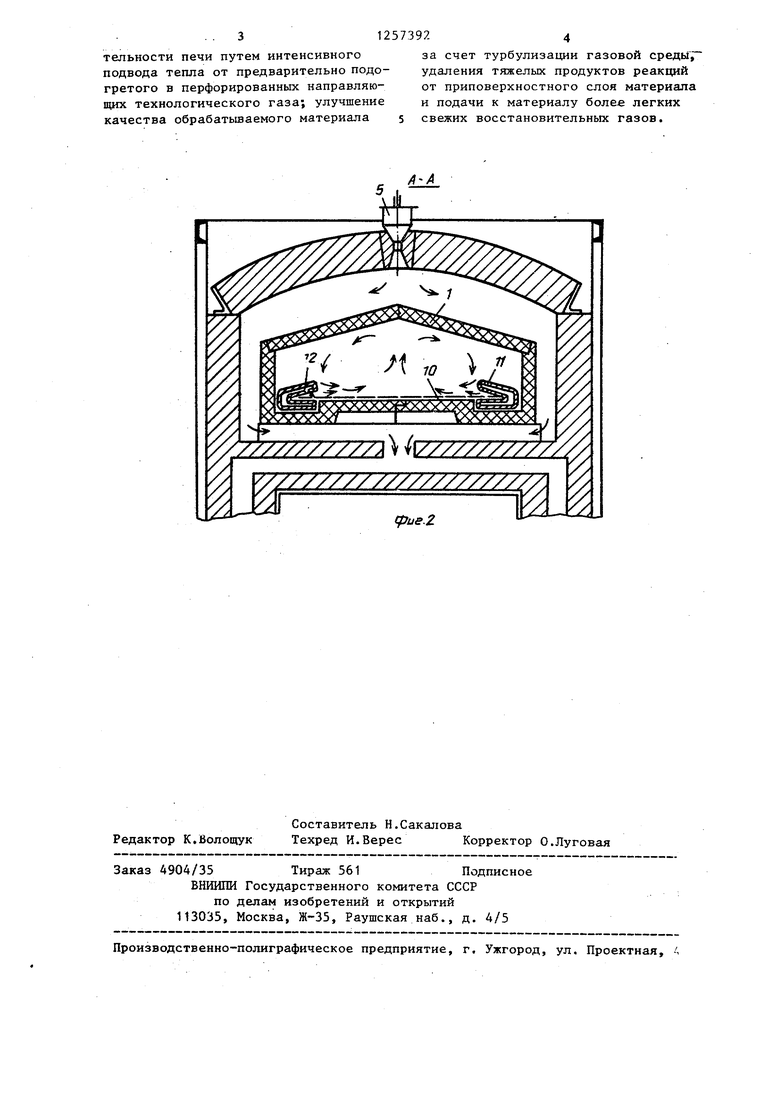

На фиг.1 изображена печь, продольный разрез; на фиг.2 - то же, поперечньй разрез(сечение А-А на фиг.1).

Конвейерная муфельная печь имеет герметичный муфель 1, объединяющий нагревательную 2, рабочую 3 и охлаждающую 4 камеры, горелки 5, приводное устройство Ь, систему 7 ввода технологического газа в нагревательную камеру и систему 8 ввода технологического газа в рабочую камеру. Нагревательная и рабочая камеры разделены шторкой 9.

Система 8 ввода технологического газа в рабочую камеру имеет расположенные по краям конвейера 10 пустотелые направляющие 11, выходные сопла 12 которых расположены в первой половине рабочей камеры и направлены под острым углом к плоскости края ленты и в плоскостях, перпендикулярных направлению движения лекты.

Печь работает следующим образом.

Включением приводного устройства 6 приводится в движение конвейер 10, разжигаются отопительные горелки 5 нагревательной 2 и рабочей 3 камер, включаются эжекторы на загрузке и выгрузке. После продувки печи инертным газом открытием кранов на патрубках вода технологического газа двумя потоками подается в муфель технологический газ.

После вывода печи на режим загрузочным устройством материал подается на конвейерную ленту так, что ее края во избежание просьшания материала остаются свободными.

Технологический газ нагревательной камеры, подводимый на стьже нагревательной и рабочей камер, движется противоточно движению конвейерной ленты, унося в своем потоке продукты разложения твердых смазок к загрузочному концу печи.. Холодный поток газа создает условия медленного нагрева заготовок, что способствует

нормальному выпариванию твердых смазок, и направленное их удаление к загрузочному концу печи.

Технологический газ рабочей каме- ры подается в пустотелые перфорированные направляющие, например, С-об- разной формы, по нижней внутренней плоскости которых скользит конвейерная лента. Тепло края ленты, свободного от материала, теплопроводностью передается к холодному технологическому газу, находящемуся внутри направляющих; подогретый газ поднимается в верхнюю часть направляющей и через мелкоструйные сопла выходит в рабочее пространство муфеля первой половины рабочей камеры.

Газовые сопла направлены под острым углом к плоскости края ленты, поэтому газовые струи активно охлаждают и, будучи направленными перпендикулярно движению ленты, турбулизу- ют газовую среду над слоем материала, вытесняют более тяжелые продукты реакций от приповерхностного слоя материала.

Охватывающая края ленты форма направляющей создает тепловоспринимаю- щий экран, не позволяющий краям лен

ты нагреваться излучением от стенок

муфеля печи, и служит одновременно для направления ленты, устраняя ее перекосы по ширине муфеля. Создаваемое движущимся внутри направляющих

холодным газом торможение прогрева свободных от материала краев ленты уменьшает термическую деформацию конвейерной ленты, следовательно удлиняет срок эксплуатации конвейерной ленты без вынужденной остановки . пе.чи на ее замену.

45

Резкий подъем температуры технологического газа за счет устраненного перегрева краев ленты в начале

рабочей камеры создает благоприятные условия для интенсификации диффузионных процессов и процесса спекания что увеличивает производительность

печи и улучшает качество обрабатываемого материала.

Использование предлагаемой конструкции проходной печи обеспечивает увеличение срока ее службы в резул ьтате уменьшения термической деформации конвейерной ленты за счет охлаждения ее краев холодным технологическим газом, увеличение производительности печи путем интенсивного подвода тепла от предварительно подогретого в перфорированных направляющих технологического газа; улучшение качества обрабатьшаемого материала

е

12573924

за счет турбулизации газовой среды удаления тяжелых продуктов реакций от приповерхностного слоя материала и подачи к материалу более легких свежих восстановительных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проходная муфельная печь | 1984 |

|

SU1223000A1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| Способ работы муфельной печи непрерывного действия для спекания изделий из порошков | 1988 |

|

SU1786128A1 |

| Конвейерная печь для восстановления и отжига порошков | 1978 |

|

SU749567A1 |

| СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В ПРОХОДНОЙ ПЕЧИ И ПРОХОДНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024356C1 |

| Муфельная печь непрерывного действия для спекания изделий из порошка | 1988 |

|

SU1687373A1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| Электропечь для нагрева | 1990 |

|

SU1797534A3 |

| Печь для восстановительного отжига металлического порошка | 1983 |

|

SU1119774A1 |

| Конвейерная электропечь | 1983 |

|

SU1177630A1 |

дзие.г

Редактор К.Волощук

Составитель Н.Сакалова

Техред И.Верес Корректор О.Луговая

Заказ 4904/35 Тираж 561Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Проходная муфельная печь для восстановления окислов металлов | 1976 |

|

SU603821A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-09-15—Публикация

1984-11-29—Подача