Изобретение относится к сварке пластмасс, а именно к изготовлению методом высокочастотной сварки изделий из термопластичных материалов при формировании стыкового шва деталей изделий, и может быть применено при операциях приварки крышки к емкости (сосуду), например, при сварке аккумуляторных бачков.

Цель изобретения - повышение качества сварного соединения за счет создания равномерного распределения температуры но всему периметру сварного шва.

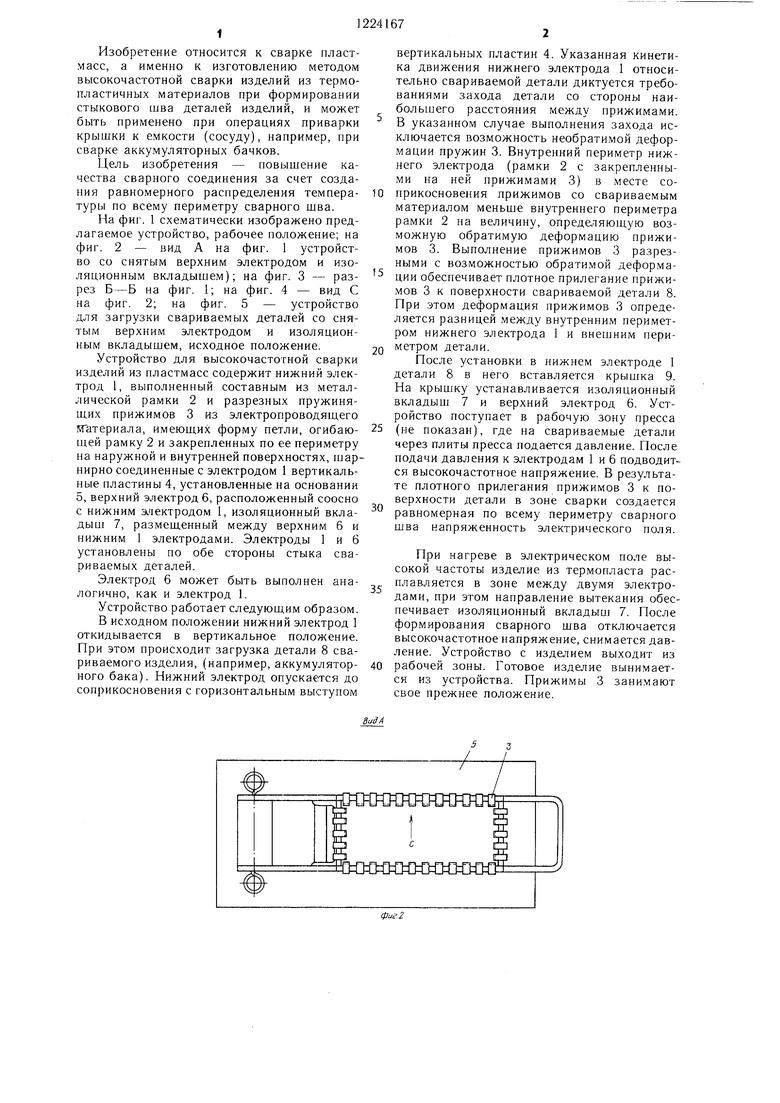

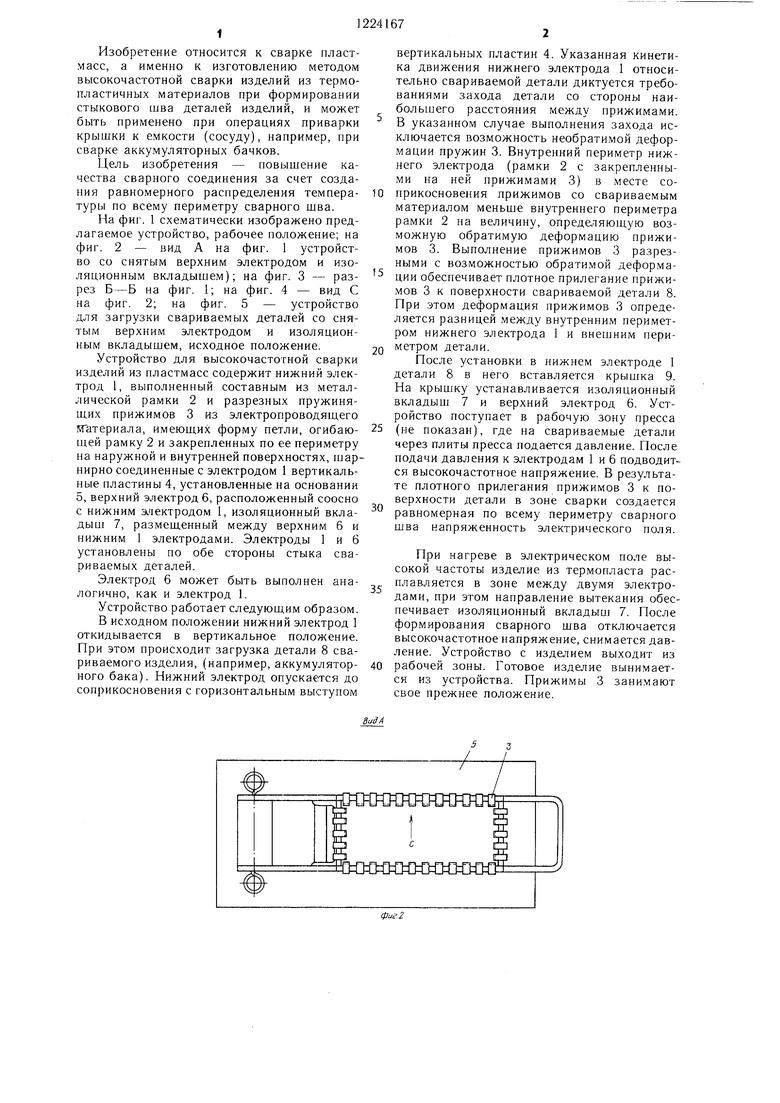

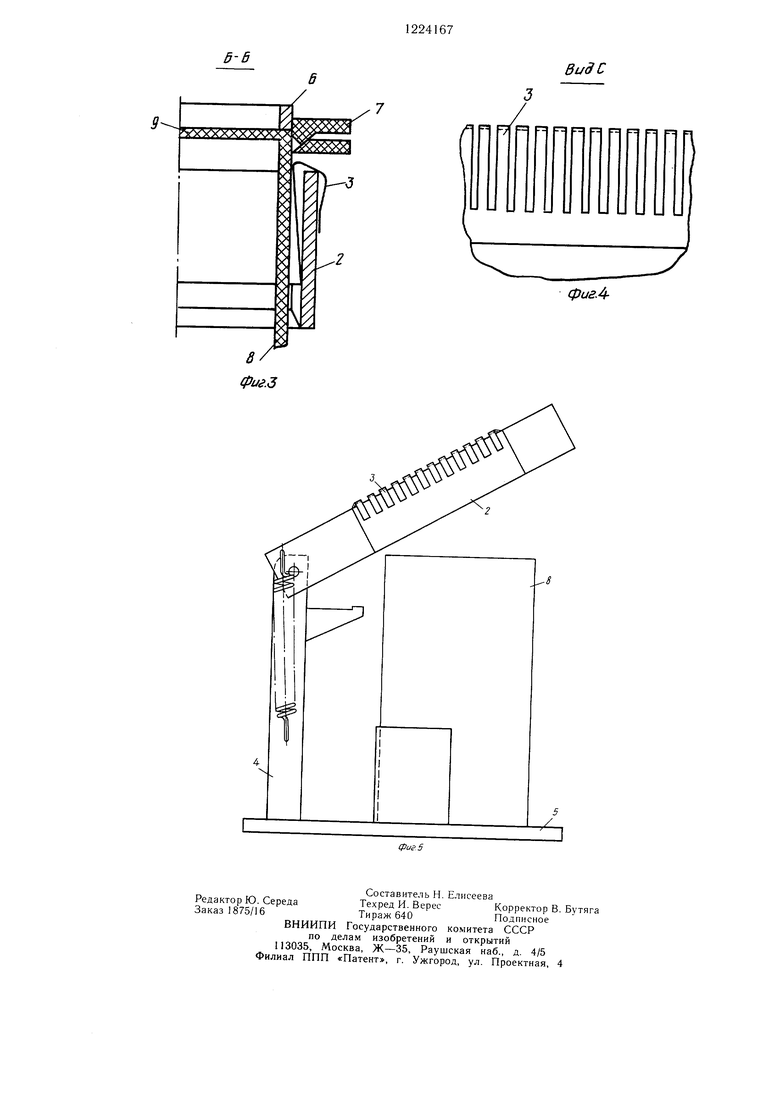

На фиг. 1 схематически изображено предлагаемое устройство, рабочее положение; на фиг. 2 - вид А на фиг. 1 устройство со снятым верхним электродом и изоляционным вкладышем); на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид С на фиг. 2; на фиг. 5 - устройство для загрузки свариваемых деталей со снятым верхним электродом и изоляционным вкладышем, исходное положение.

Устройство для высокочастотной сварки изделий из пластмасс содержит нижний электрод 1, выполненный составным из металлической рамки 2 и разрезных пружиня- ших прижимов 3 из электропроводяш,его

вертикальных пластин 4. Указанная кинетика движения нижнего электрода 1 относительно свариваемой детали диктуется требованиями захода детали со стороны наибольшего расстояния между прижимами. В указанном случае выполнения захода исключается возможность необратимой деформации пружин 3. Внутренний периметр нижнего электрода (рамки 2 с закрепленными на ней нрижи.мами 3) в месте со10 прикосновения прижимов со свариваемым материалом меньше внутреннего периметра рамки 2 на величину, опреде тяющую возможную обратимую деформацию прижимов 3. Выполнение прижимов 3 разрезными с возможностью обрати.мой деформации обеспечивает плотное прилегание прижимов 3 к поверхности свариваемой детали 8. При этом деформация прижимов 3 определяется разницей между внутренним периметром нижнего электрода 1 и внешним пери2Q метром детали.

После установки в нижнем электроде 1 детали 8 в него вставляется крышка 9. На крышку устанавливается изоляционный вкладыш 7 и верхний электрод 6. Устройство поступает в рабочую зону пресса

15

30

Материала, имеющих форму петли, огибаю- 25 (не показан), где на свариваемые детали шей рамку 2 и закрепленных по ее периметручерез плиты пресса подается давление. После

на наружной и внутренней поверхностях, шар- пирно соединенные с электродом I вертикальные пластины 4, установленные на основании 5, верхний электрод 6, расположенный соосно с нижним атектродом I, изоляционный вкладыш 7, размещенный между верхним 6 и нижним 1 электродами. Электроды 1 и б установлены по обе стороны стыка свариваемых деталей.

Электрод 6 может быть выполнен аналогично, как и электрод 1.

Устройство работает следующим образом.

В исходном положении нижний электрод 1 откидывается в вертикальное положение. При этом происходит загрузка детали 8 свариваемого изделия, (например, аккумулятор- 40 рабочей зоны. Готовое изделие вынимает- ного бака). Нижний электрод опускается дося из устройства. Прижимы 3 занимают

соприкосновения с горизонтальным выступомсвое прежнее положение.

SuJ. i

35

подачи давления к электродам 1 и 6 подводится высокочастотное напряжение. В результате плотного прилегания прижимов 3 к поверхности детали в зоне сварки создается равномерная по всему периметру сварного шва напряженность электрического поля.

При нагреве в электрическом поле высокой частоты изделие из термопласта расплавляется в зоне между двумя электродами, при этом направление вытекания обеспечивает изоляционный вкладыш 7. После формирования сварного шва отключается высокочастотное напряжение, снимается давление. Устройство с изделием выходит из

вертикальных пластин 4. Указанная кинетика движения нижнего электрода 1 относительно свариваемой детали диктуется требованиями захода детали со стороны наибольшего расстояния между прижимами. В указанном случае выполнения захода исключается возможность необратимой деформации пружин 3. Внутренний периметр нижнего электрода (рамки 2 с закрепленными на ней нрижи.мами 3) в месте со0 прикосновения прижимов со свариваемым материалом меньше внутреннего периметра рамки 2 на величину, опреде тяющую возможную обратимую деформацию прижимов 3. Выполнение прижимов 3 разрезными с возможностью обрати.мой деформации обеспечивает плотное прилегание прижимов 3 к поверхности свариваемой детали 8. При этом деформация прижимов 3 определяется разницей между внутренним периметром нижнего электрода 1 и внешним периQ метром детали.

После установки в нижнем электроде 1 детали 8 в него вставляется крышка 9. На крышку устанавливается изоляционный вкладыш 7 и верхний электрод 6. Устройство поступает в рабочую зону пресса

5

5 (не показан), где на свариваемые детали через плиты пресса подается давление. После

(не показан), где на свариваемые детали через плиты пресса подается давление. После

рабочей зоны. Готовое изделие вынимает- ся из устройства. Прижимы 3 занимают

подачи давления к электродам 1 и 6 подводится высокочастотное напряжение. В результате плотного прилегания прижимов 3 к поверхности детали в зоне сварки создается равномерная по всему периметру сварного шва напряженность электрического поля.

При нагреве в электрическом поле высокой частоты изделие из термопласта расплавляется в зоне между двумя электродами, при этом направление вытекания обеспечивает изоляционный вкладыш 7. После формирования сварного шва отключается высокочастотное напряжение, снимается давление. Устройство с изделием выходит из

б-в

Виде

фигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396171C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ АВТОМАТИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2009 |

|

RU2387523C1 |

| Устройство для высокочастотной сварки деталей из полимерных материалов | 1988 |

|

SU1622151A1 |

| УСТРОЙСТВО ДЛЯ ПРИХВАТКИ ГОФРОСТЕНОК К РАМКЕ КРЫШКИ И ДНИЩУ КОРПУСОВ ТРАНСФОРМАТОРОВ | 2011 |

|

RU2467856C1 |

| ГОРЕЛКА ДЛЯ СВАРКИ СЖАТОЙ ДУГОЙ | 1967 |

|

SU202714A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ АККУМУЛЯТОРА | 2001 |

|

RU2214654C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ИНДУКЦИОННОЙ СВАРКИ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1999 |

|

RU2158663C1 |

| Устройство для высокочастотной сварки давлением | 1984 |

|

SU1181827A1 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 1992 |

|

RU2049626C1 |

| Способ автоматической электродуговой сварки | 1980 |

|

SU880681A1 |

Составитель Н.

Редактор Ю. СередаТехред И. Верес

Заказ 1875/16Тираж 640

ВНИИПИ Государственного делам изобретений

Елисеева

Корректор

Подписное комитета СССР и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Филиал ППП «Патент, г. Ужгород, ул. Проектная,

Елисеева

Корректор В. Бутяга

Подписное комитета СССР и открытий

ская наб., д. 4/5 од, ул. Проектная, 4

| Зайцев К | |||

| И | |||

| и Мацюк Л | |||

| Н | |||

| Сварка пластмасс | |||

| М.: Машиностроение, 1978, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Устройство для высокочастотного нагрева концов пластмассовых труб при стыковой сварке | 1952 |

|

SU136492A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-04-15—Публикация

1984-12-30—Подача