Изобретение относится к сварке, конкретно к способу получения силовых точек на смешанных пакетах, содержащих элементы из металлокомпозитов.

В элементах конструкций машин используются композиционные материалы, имеющие повышенные прочностные и эксплуатационные характеристики. Однако реализация данных характеристик во многом зависит от качества выполнения соединения композита с другими элементами конструкций.

Известен способ конденсаторной сварки, при котором одну деталь, например, в виде стержня с профилированной рабочей поверхностью прижимают к второй детали, например листу, с помощью пружины и подают электроимпульс [1] Известный способ сварки имеет ограничения по номенклатуре изделий, т.к. одна из свариваемых деталей является стержнем, а также по диаметру расплавленного ядра (до 10 мм), что предопределяет предельные прочностные характеристики силовой точки.

Известен также способ точечной сварки пакетов из разнородных материалов, при котором в первой детали выполняют профилированное отверстие, далее в нем размещают вкладыш из материала, свариваемого с материалом второй детали, собирают пакет, производят его сжатие в электродах с последующим расплавлением материала второй детали и материала вкладыша путем пропускания по ним электрического тока от электродов [2] Известный способ сварки, применительно к смешанным пакетам, содержащим металлокомпозиты, имеет ограничения, поскольку точечной сваркой можно соединять пакеты из металлов и сплавов, образующих после расплавления твердый раствор. Кроме того, усилия сжатия пакета не должны вызывать дробление упрочняющих волокон, что может не обеспечить требуемого контакта деталей и снизить прочностные характеристики силовой точки. Прочность соединения зависит также от диаметра расплавленного ядра, однако сравнительно большие размеры силовых точек могут вызвать коробление конструкции.

В основу изобретения положена задача создать способ точечной сварки, который бы расширил технологические возможности для сварки смешанных пакетов, содержащих деталь из металлокомпозита и повысил прочностные характеристики силовой точки за счет образования сварно-механического соединения.

Эта задача решается за счет того, что в случае выполнения второй детали из металлокомпозита, содержащего упрочняющие волокна и фольгу в поверхностных слоях, образование профилированного отверстия в первой из деталей пакета осуществляют сформированием локально упрочняющих зон, вкладыш изготавливают в виде стержня с закладной головкой, который после установки в профилированное отверстие первой детали со стороны ее свободной поверхности, пластически деформируют с заполнением свободного объема профилированного отверстия и образованием на завершающей стадии процесса деформации кольцевых гребней с высотой, не превышающей толщину металлокомпозита, и располагаемых под плоскостью первой детали со стороны линии разъема пакета, в процессе сжатия осуществляют внедрение гребней вкладыша в фольгу металлокомпозита, а расплавление материалов фольги и вкладыша выполняют на диаметре меньшем максимального диаметра гребней вкладыша.

Осуществление предлагаемого способа точечной сварки позволяет производить сварку конструкций, содержащих детали из металлокомпозитов, практически с любыми марками материалов, обеспечивая повышенные прочностные характеристики силовых точек.

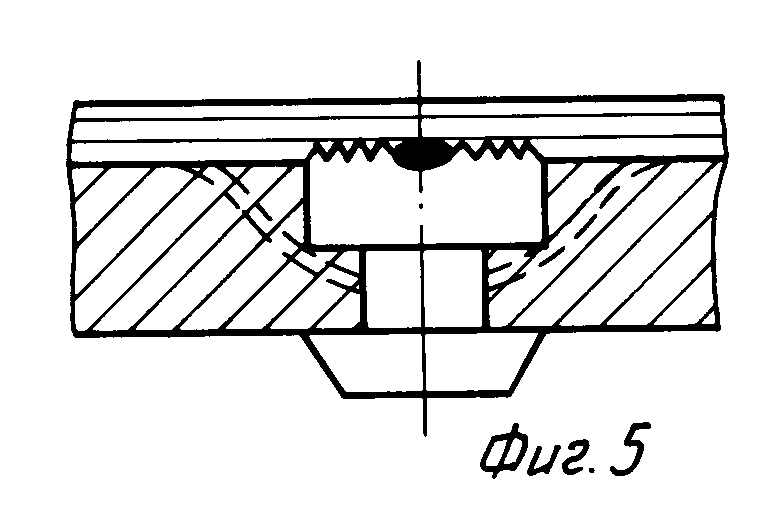

Это объясняется тем, что по периметру расплавленного ядра имеет место внедрение гребней вкладыша в поверхность металлокомпозита, что увеличивает поверхность сцепления, а, следовательно, прочностные характеристики соединения на сдвиг.

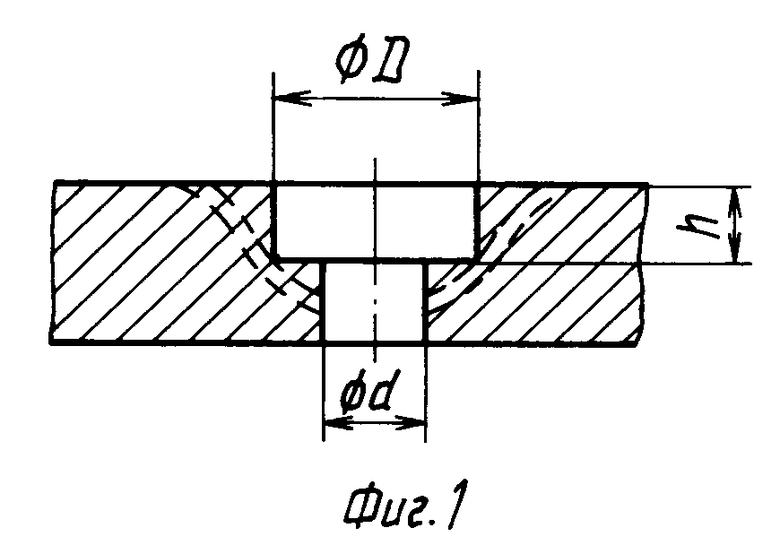

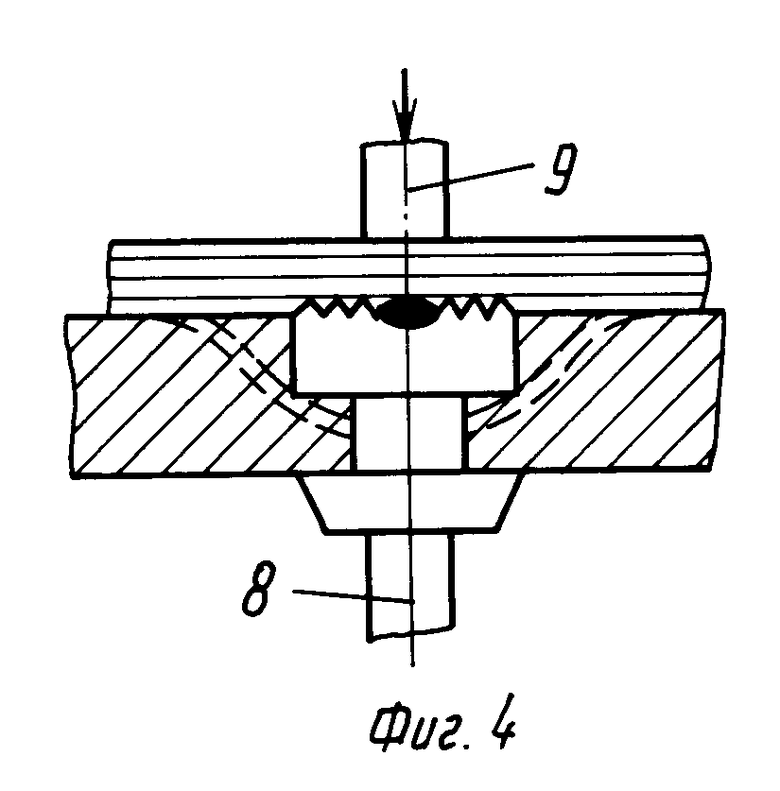

На фиг.1 изображена деталь из некомпозиционного материала со ступенчатым отверстием; фиг. 2 фиксация вкладыша с образованием профилированной поверхности; фиг. 3 сжатие деталей пакета; фиг.4 образование расплавленного ядра; фиг.5 силовая точка, образованная сварно-механическим соединением.

Перед сборкой смешанного пакета в детали 1 из некомпозиционного материала, например алюминиевого сплава В95, устанавливают вкладыш 2 из материала, свариваемого с фольгой металлокомпозита, например, бороалюминием. С этой целью в детали 1 методом импульсной штамповки выполняют ступенчатое отверстие соответственно с наименьшим и наибольшим диаметрами d и D, глубиной h. При этом в детали 1 формируются поверхности максимальных сдвигов, обладающих повышенными прочностными характеристиками (показаны на фиг.1 пунктиром).

Далее в деталь 1 со стороны отверстия диаметром d устанавливают вкладыш 2, например, из алюминиевого сплава АМг6, имеющий стержень диаметром d и закладную головку. Причем стержень вкладыша 2 выступает над плоскостью детали 1 на величину l, что обеспечивает превышение объема выступающей части стержня над объемом ступени (фиг.2). Затем деталь 1 с вкладышем 2 размещают на плите 3 и фиксируют прижимом 4 с усилием Рприж. В прижиме 4 выполнено отверстие диаметром D, соосное со ступенчатым отверстием в детали 1. В отверстие прижима 4 устанавливают пуансон 5, имеющий профилированный рабочий торец в виде кольцевых гребней. При этом высота гребней равна h*. Воздействуя импульсным усилием Pτ на пуансон 5, производят заполнение объема ступени в детале 1 материалом вкладыша 2. Причем на конечной стадии фиксации вкладыша 2 на его рабочем торце формируется профилированная упрочненная поверхность с высотой кольцевых гребней h. Следует подчеркнуть, что из-за превышения объема выступающей части стержня вкладыша 2 над объемом ступени в детали 1 гребни располагаются над плоскостью детали 1. Вкладыш 2 может использоваться как сплошного, так и втулочного сечения.

Далее производят сборку пакета, размещая деталь 6 из металлокомпозита, содержащего упрочняющие волокна и фольгу в поверхностных слоях на гребнях вкладыша 2.

Затем осуществляют образование механического соединения в процессе сжатия деталей пакета усилием Р (фиг.3) с помощью плиты 7, располагаемой над деталью 6. В результате имеет место пластическое течение материала фольги детали 6 в свободные объемы кольцевых гребней вкладыша 2. Поскольку прочностные характеристики сплава АМг6 выше аналогичных характеристик фольги, например технически чистого алюминия АДО, то заполнение свободного объема кольцевых гребней не сопровождается их смятием. Процесс сжатия завершают на стадии, когда образуется единая линия разъема пакета.

Далее выполняют образование сварного соединения. Для чего вкладыш 2 устанавливают на электрод 8, а пакет через деталь 6 фиксируют с усилием электродом 9 (фиг. 4). По известной технологии [1] производят расплавление материалов фольги детали 6 и вкладыша 2 посредством пропускания электрического тока через электроды 8 и 9. В силу локализации очага расплавления формируемое ядро имеет диаметр, меньший максимального диаметра гребней вкладыша 2 (фиг.5).

Способ прошел опытно-промышленную проверку при точечной сварке смешанных пакетов, содержащих деталь из бороалюминия.

Характеристика пакета: толщина 8 мм; из них 2 мм толщина детали из бороалюминия с объемной долей упрочняющих волокон, равной 50% Вторую деталь пакета выполняли из сплава В95. Материалом вкладыша служил алюминиевый сплав АМг6. Толщина фольги составляла 0,1 мм.

В детали из сплава В95 пластическим выдавливанием формировали ступенчатое отверстие с геометрическими размерами: наименьшим диаметром 5,0 мм, наибольшим диаметром 10 мм, глубиной ступени 2 мм. Вкладыш имел размеры: диаметр стержня 5 мм; длина 10 мм.

Фиксацию вкладыша в детали из сплава В95 выполняли импульсным методом с приводом от магнитно-импульсной установки МИУ-10. Энергия разряда установки составляла 2,6 кДж при метаемой массе ударника в 450 г.

Формируемые кольцевые гребни на рабочем торце вкладыша имели высоту 0,1 мм с углом при вершине в 90о и максимальным диаметром 9,8 мм. Механическое соединение деталей пакета производили на ручном гидравлическом прессе с максимально развиваемым усилием в 40 кН.

Точечную сварку производили по известной технологии для сварки металлокомпозитов с обеспечением расплавленного ядра диаметром 5,0 мм.

Испытания, проведенные на сдвиг и отрыв, выявили повышение прочностных характеристик силовых точек на 17,6 и 19,1% соответственно, по сравнению с прочностными характеристиками силовых точек, полученных по традиционной технологии.

Изобретение применимо при выполнении соединений на конструкциях летательных аппаратов и других изделий машиностроения, содержащих элементы из волокнистых композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2072274C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

Использование: для получения силовых сварных точек в конструкциях, содержащих элементы из металлокомпозитов. Сущность изобретения: перед сборкой пакета в деталь из некомпозиционного материала устанавливают вкладыш из материала, свариваемого с материалом фольги металлокомпозита, имеющий профилированную рабочую поверхность в виде кольцевых гребней. Высота гребней не превышает толщины фольги металлокомпозита. В процессе сжатия деталей осуществляют внедрение гребней вкладыша в фольгу металлокомпозита. Расплавление материалов фольги и вкладыша выполняют на диаметре, меньшем максимального диаметра гребней вкладыша. 5 ил.

СПОСОБ ТОЧЕЧНОЙ СВАРКИ пакетов из разнородных материалов, при котором в первой из деталей выполняют профилированное отверстие, далее в нем размещают вкладыш из материала, свариваемого с материалом второй детали, собирают пакет, производят его сжатие в электродах с последующим расплавлением материала второй детали и материала вкладыша путем пропускания по ним электрического тока от электродов, отличающийся тем, что в случае выполнения второй детали из металлокомпозита, содержащего упрочняющие волокна и фольгу в поверхностных слоях, образование профилированного отверстия в первой из деталей пакета осуществляют с формированием локально упрочняющих зон, вкладыш изготавливают в виде стержня с закладной головкой, который после установки в профилированное отверстие первой детали со стороны ее свободной поверхности пластически деформируют с заполнением свободного объема профилированного отверстия и образованием на завершающей стадии процесса деформации кольцевых гребней высотой, не превышающей толщину фольги металлокомпозита, располагаемых под плоскостью первой детали со стороны линии разъема пакета, в процессе сжатия деталей осуществляют внедрение гребней вкладыша в фольгу металлокомпозита, а расплавление материалов фольги и вкладыша выполняют на диаметре, меньшем максимального диаметра гребней вкладыша.

| Балковец Д.С | |||

| и др | |||

| Точечная и роликовая сварка специальных сталей и сплавов, М: 1957, с.285, фиг | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1995-12-10—Публикация

1992-03-04—Подача