Изобретение относится к электрической промышленности и может быть использовано при производстве аккумуляторов с крышками и корпусами из термопластичных материалов.

Известен способ герметизации аккумулятора путем расплавления верхнего края корпуса и нижнего края крышки нагретым электродом [1], при котором перед герметизацией крышку отделяют от корпуса, вводят между ними разогретый электрод, сближают свариваемые детали до контакта с электродом и выдерживают до размягчения материала. Далее корпус и крышку размыкают, выводят электрод, смыкают размягченные поверхности и выдерживают под сжимающим усилием до образования сварного шва.

Недостатком этого способа является невысокая надежность сварки из-за невозможности центрирования свариваемых деталей и охлаждения разогретых поверхностей при размыкании крышки и корпуса.

Кроме того, при герметизации аккумуляторов с плотной сборкой возможны нарушения сепарации в электродном блоке из-за неоднократного размыкания корпуса и крышки с герметично выведенными через нее токовыводами.

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому является способ герметизации аккумулятора [2] путем введения нагретых электродов между верхним краем корпуса и нижним краем крышки с центрирующим буртиком, одновременного равномерного расплавления этих поверхностей, удаления электродов, соединения расплавленных поверхностей и выдержку под давлением. При этом толщину электродов выбирают равной 0,3...0,5 толщины стенки корпуса, электроды вводят на величину 1...1,2 толщины стенки, а удаление электродов производят при сомкнутых крышке и корпусе.

Недостатком этого способа является невысокая надежность сварки вследствие необходимости одновременного расплавления всех свариваемых поверхностей. Вместе с тем наличие в конструкции крышки отверстий под токовыводы и центрирующего буртика ведет прогибу при ее остывании после отливки, который полностью устранить невозможно.

Кроме того, при последовательном способе коммутации электродов с источником переменного тока между их краями, подключенными к внешней цепи, необходимо выдерживать гарантированный зазор, исключающий короткое замыкание. Это ведет к неодинаковому прогреву свариваемых поверхностей в углах аккумулятора.

Так как сварочные электроды изготавливают из материалов с высоким омическим сопротивлением, то при работе на постоянном токе возможно появление на них разности температур за счет падения напряжения. Прогрев краев корпуса и крышки при этом также будет неравномерным.

Таким образом, при выдерживании деталей под давлением возможно появление дефектов сварки в местах меньшего прогрева из-за недостаточных величин осадки.

Предлагаемый способ герметизации позволит повысить надежность сварного шва и уменьшить объем повторной подварки.

Для этого в отличие от известного способа, включающего сборку аккумулятора, введение нагретых электродов между верхним краем корпуса и нижним краем крышки для одновременного расплавления их поверхностей, удаление электродов, соединение расплавленных поверхностей и выдержку с приложением давления, расплавление поверхностей деталей электродами ведут с принудительным поджимом, исключающим значительные упругие деформации, а электрическую коммутацию каждого электрода выполняют от индивидуального источника переменного тока.

Способ дает возможность увеличения осадки в местах меньшего прогрева, выравнивания свариваемых поверхностей подплавлением, удаления окисной пленки, а индивидуальное подключение каждого электрода к источнику переменного тока позволяет сводить их до соприкосновения друг с другом без опасности короткого замыкания.

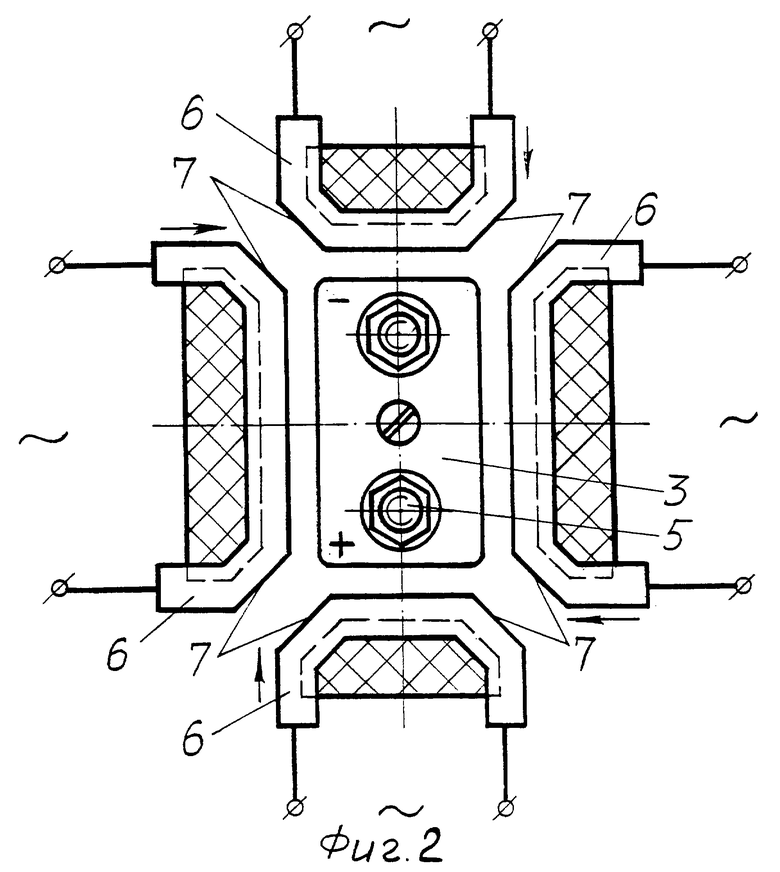

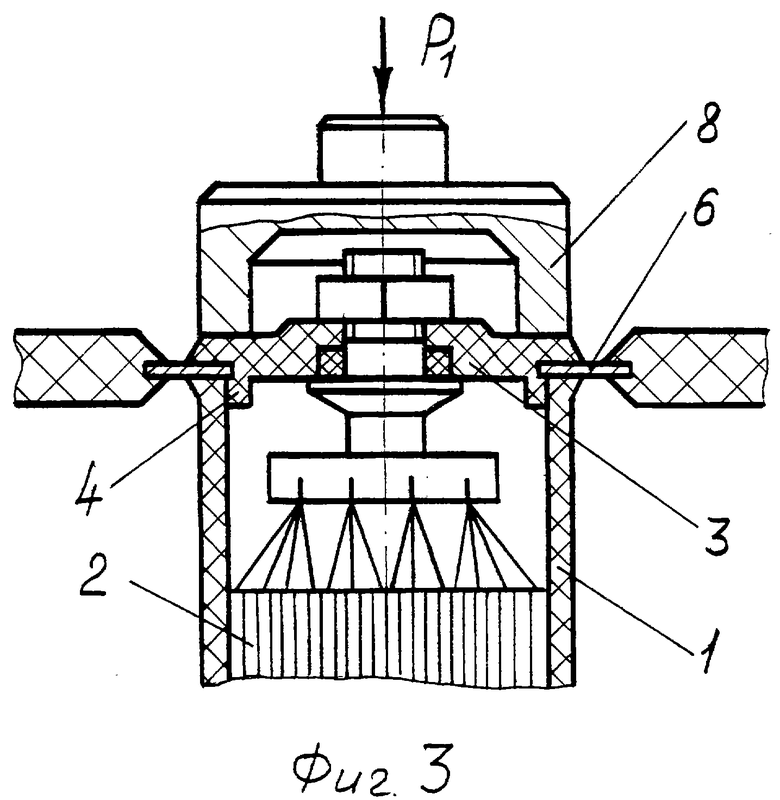

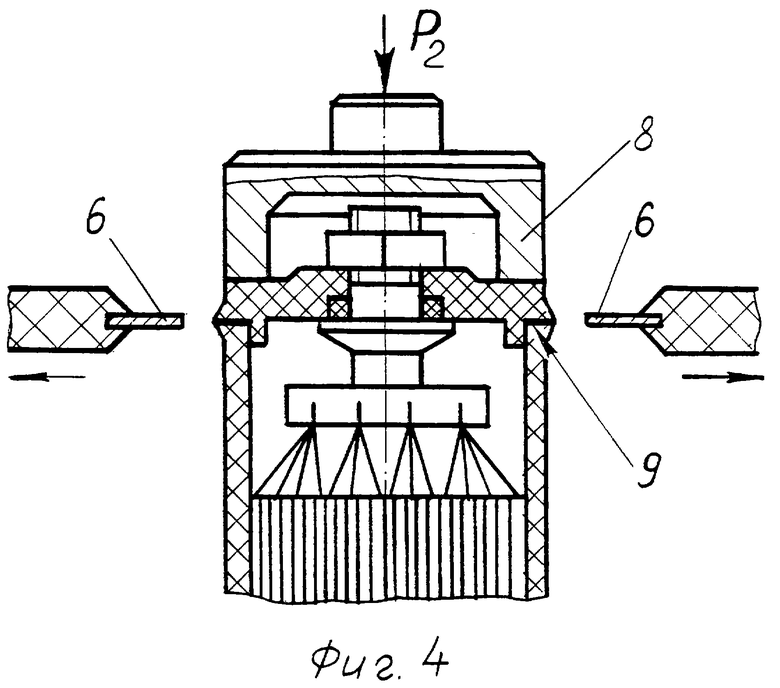

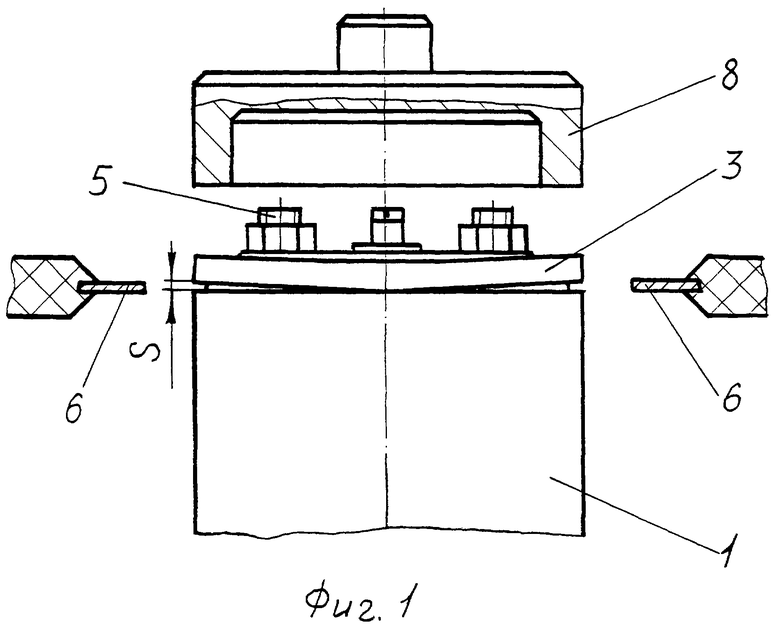

На фиг.1 изображен корпус аккумулятора, закрытого крышкой, перед началом герметизации, вид спереди; на фиг.2 - аккумулятор перед началом герметизации, вид сверху; на фиг.3 - корпус и крышка в момент расплавления краев нагретыми электродами; на фиг.4 - выдержка соединенных разогретых поверхностей с приложением давления.

Предлагаемый способ заключается в следующем.

В корпус 1 аккумулятора устанавливают блок электродов 2 с герметично выведенными через крышку 3 с центрирующим буртиком 4 токовыводами 5. Одновременно с четырех сторон вводят в зону стыка корпуса и крышки нагретые электроды 6 до соприкосновения их боковых кромок 7, а плунжером 8 поджимают расплавляемые края к электродам усилием P1. Расплавляют материал в околошовной зоне, выравнивая свариваемые поверхности; при этом величина прогрева в месте наибольшей деформации S деталей должна быть достаточной для образования прочного шва 9. После выдержки необходимого времени электроды 6 выводят из зоны сварки, удаляя окисную пленку, смыкают корпус 1 с крышкой 3 и выдерживают стык под усилием Р2, перпендикулярным плоскости герметизации.

Сведение электродов до соприкосновения друг с другом позволяет создать одинаковые тепловые условия во всех углах свариваемых деталей, а величина усилия принудительного поджима, исключающая упругие деформации, позволяет получать изделия стабильных размеров без больших остаточных напряжений в материале шва.

Принудительный поджим во время разогрева позволяет удалять окисную пленку с поверхностей свариваемых деталей из стыка наружу при отводе ножей; это является одним из самых важных факторов получения качественного сварного шва.

Описанный способ может быть применен для герметизации никель-кадмиевых щелочных аккумуляторов.

Например, в корпус аккумулятора, выполненный из сополимера пропилена 22015-16К ГОСТ 26996-86 и имеющий толщину стенки 2,2 мм, устанавливали блок электродов, закрепленный на крышке из того же материала, имевшей величину максимальной деформации S=0,8 мм. По периметру крышки располагался центрирующий буртик толщиной 2 мм и высотой 4 мм, входящий в корпус с максимальным зазором 0,3 мм. Нагретые электроды с рабочей толщиной 0,5 мм, подключенные к индивидуальным источникам переменного тока, одновременно вводили в зону сварки до соприкосновения их боковых краев с одновременным приложением усилия принудительного поджима P1=0,4 кН, расплавляя края пластмассовых деталей.

Затем, не размыкая крышку и корпус, электроды выводили, а стык смыкали и выдерживали под усилием Р2=1,5 кН.

Источники информации

1. Патент Англии 1381265, кл. Н 1 В, 1971.

2. Патент РФ 2033662, кл. Н 01 М 2/08, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ АККУМУЛЯТОРА | 1992 |

|

RU2033662C1 |

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1992 |

|

RU2024115C1 |

| СПОСОБ СБОРКИ ПЛОСКОГО АККУМУЛЯТОРА | 1994 |

|

RU2066902C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТОКОВЫВОДА ЭЛЕКТРИЧЕСКОГО АККУМУЛЯТОРА | 1995 |

|

RU2076400C1 |

| Способ герметизации аккумулятора | 1979 |

|

SU862272A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2013 |

|

RU2556158C2 |

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1993 |

|

RU2095892C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ТРУБОПРОВОДОВ | 1998 |

|

RU2136468C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСА ЭЛЕКТРОННОГО ПРИБОРА | 2002 |

|

RU2233568C1 |

| ЛАЗЕРНЫЙ КОМПЛЕКС ДЛЯ СВАРКИ ТРУБОПРОВОДОВ | 1998 |

|

RU2165344C2 |

Использование - производство химических источников тока с крышками и корпусами из термопластичных материалов. Технический результат - повышение надежности и уменьшение объема повторной подварки. Сущность: между верхним краем корпуса и нижним краем собранного аккумулятора вводят нагретые сварочные электроды, каждый из которых подключен к индивидуальному источнику переменного тока. Расплавление поверхностей ведут с принудительным поджимом. После размягчения электроды удаляют, а расплавленные поверхности соединяют и выдерживают с приложением давления. 4 ил.

Способ герметизации аккумулятора, включающий его сборку, введение нагретых электродов между верхним краем корпуса и нижним краем крышки для одновременного расплавления их поверхностей, удаление электродов, не размыкая крышку и корпус, соединение расплавленных поверхностей и выдержку с приложением давления, отличающийся тем, что расплавление поверхностей деталей электродами ведут с принудительным поджимом, исключающим упругие деформации, а электрическую коммутацию каждого электрода выполняют от индивидуального источника переменного тока.

| СПОСОБ ГЕРМЕТИЗАЦИИ АККУМУЛЯТОРА | 1992 |

|

RU2033662C1 |

| Способ герметизации аккумулятора | 1979 |

|

SU862272A1 |

| Светопрозрачное ограждение | 1986 |

|

SU1381265A1 |

Авторы

Даты

2003-10-20—Публикация

2001-08-14—Подача