Изобретение относится к получению минеральных удобрений и касается способа получения медленнодействующих гранулированных удобрений.

Цель изобретения - повьппение агрохимических свойств путем снижения относительной скорости растворения удобрения и упрощения процесса.

Пример 1„В192г хлористого калия добавляют 8 г (4 мас.%) порошкообразной (молотой) элементарной серы и тщательно перемешивают Добавляют 17,3 мл воды и гранулируют ме- тфдом окатывания (на 100 г КС1 идет 9 мл )„

Полученные гранулы помещают в су- шильный шкаф, где нагревают до 122°С и выдерживают при этой же температуре 3 .мин, перемешивая гранулы стеклянной палочкой. При этом на поверхности гранул появляется тонкая плечка расплавленной серы. После этого гранулы охлаждают до комнатной температуры, постоянно.перемешивая их.

Пример 2. В 192 г кальциевой селитры добавляют 8 г (4 мас.%) порошкообразной (молотой) элементарной серы. Далее процесс ведут как в примере 1.

Пример 3.В 192 г калий- магнезии добавляют 8 г (4 мас.%) порошкообразной (молотой) элементйр- ной серы. Далее процесс ведут как описано в примере 1.

Охлажденные гранулы подвергают

1спытанию на скорость растворения сопоставляя с гранулами удобрения,

, полученными известными способами.

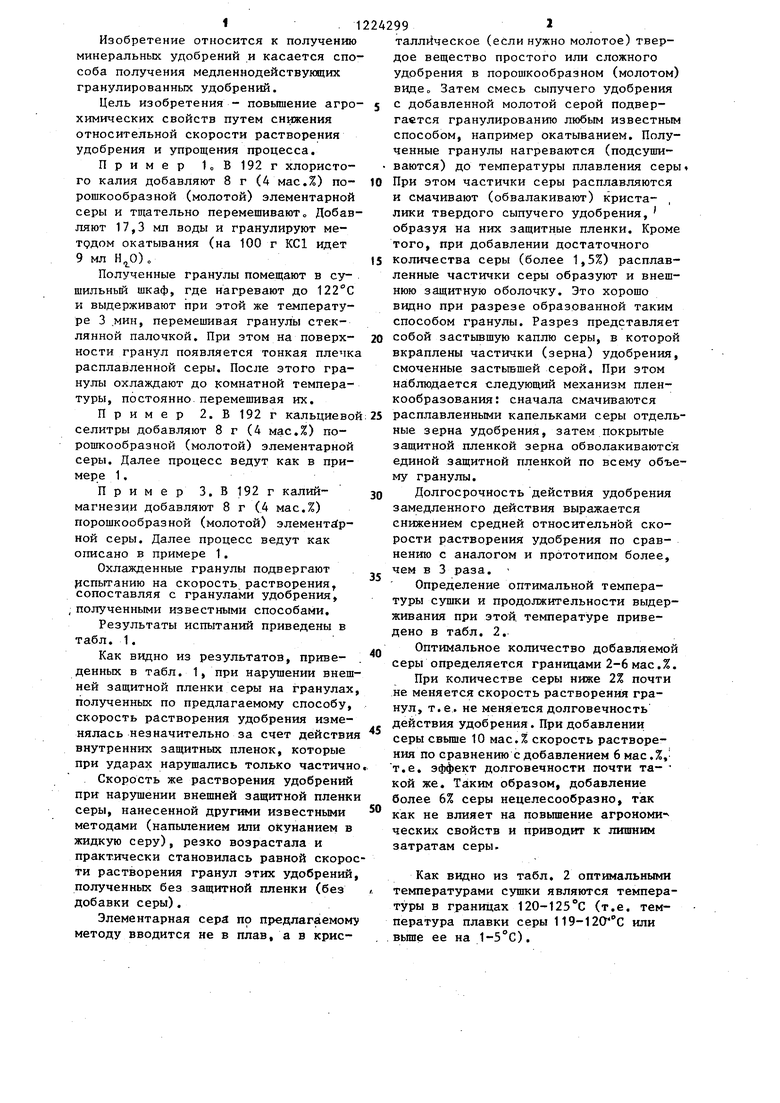

Результаты испытаний приведены в табл. 1.

Как видно из результатов, приведенных в табл. 1, при нарушении внешней защитной пленки серы на гранулах полученных по предлагаемому способу, скорость растворения удобрения изменялась незначительно за счет действия внутренних защитных пленок, которые при ударах нарушались только частично

Скорость же растворения удобрений прк нарушении внешней защитной пленки серы, нанесенной другими известными методами (напылением или окунанием в жидкую серу), резко возрастала и практически становилась равной скорости растворения гранул этих удобрений полученных без защитной пленки (без добавки серы).

Элементарная серя по предлагаемому методу вводится не в плав, а в крис

;

.

10

20

25

таллйческое (если нужно молотое) твердое вещество простого или сложного удобрения в порошкообразном (молотом) ввде„ Затем смесь сыпучего удобрения с добавленной молотой серой подвергается гранулированию любым известным способом, например окатыванием. Полученные гранулы нагреваются (подсушиваются) до температуры плавления серы При этом частички серы расплавляются и смачивают (обвалакивают) криста- , лики твердого сыпучего удобрения, образуя на них защитные пленки. Кроме того, при добавлении достаточного tS количества серы (более 1,5%) расплавленные частички серы образуют и внешнюю защитную оболочку. Это хорошо видно при разрезе образованной таким способом гранулы. Разрез представляет собой застьтшую каплю серы, в которой вкраплены частички (зерна) удобрения, смоченные застьшшей серой. При этом наблюдается следующий механизм плен- кообразования: сначала смачиваются расплавленными капельками серы отдельные зерна удобрения, затем покрытые защитной пленкой зерна обволакиваются единой защитной пленкой по всему объему гранулы.

Долгосрочность действия удобрения замедленного действия выражается снижением средней относительной скорости растворения удобрения по сравнению с аналогом и прототипом более, чем в 3 раза.

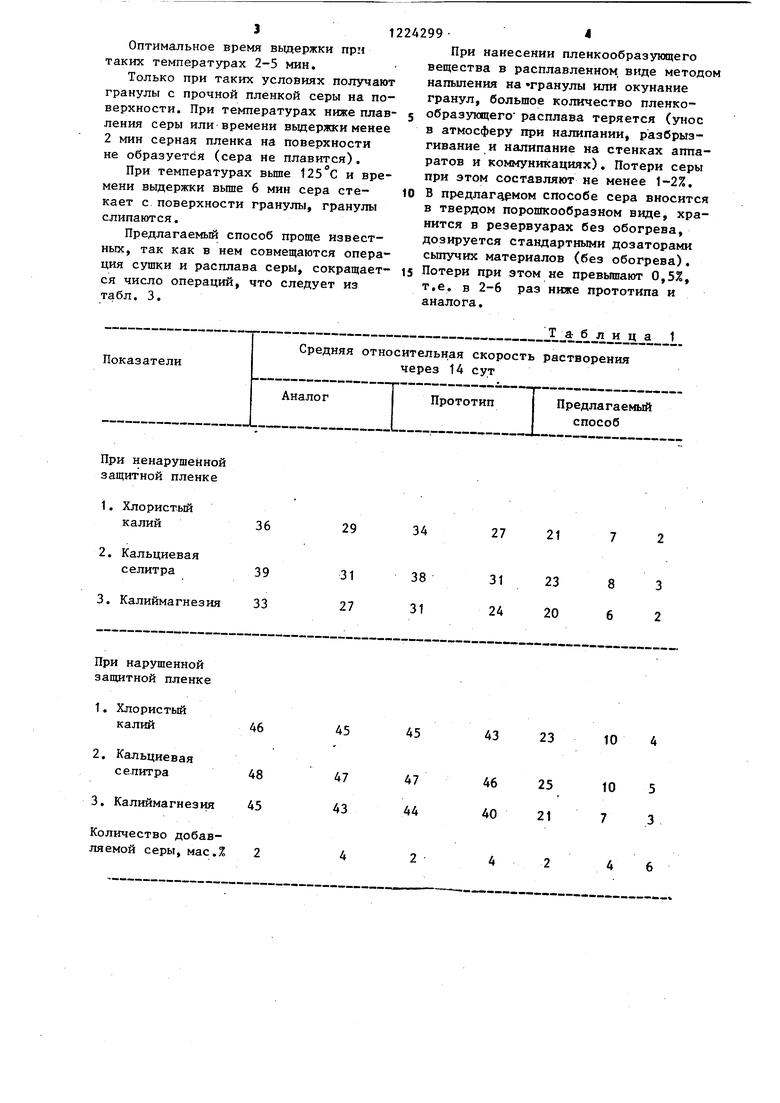

Определение оптимальной температуры сушки и продолжительности выдерживания при этой, температуре приведено в табл. 2.

Оптимальное количество добавляемой серы определяется границами 2-6 мае.%.

При количестве серы ниже 2% почти не меняется скорость растворения гранул, т.е. не меняется долговечность действия удобрения. При добавлении серы свыше 10 мас.% скорость растворения по сравнению с добавлением 6 мае.%, т.е. эффект долговечности почти та- кой же. Таким образом, добавление более 6% серы нецелесообразно, так как не влияет на повьппение агрономи- ческих свойств и приводит к лишним затратам серы.

Как видно из табл. 2 оптимальными температурами сушки являются температуры в границах 120-125°С (т.е. температура плавки серы 119-12Q C или .вьше ее на 1-5°С).

30

35

40

45

50

Оптимальное время выдержки при таких температурах 2-5 мин.

Только при таких условиях получают гранулы с прочной пленкой серы на поверхности. При температурах ниже плавления серы или времени вьщержки менее 2 мин серная пленка на поверхности не образуется (сера не плавится).

При температурах вьше 125 С и времени выдержки вьше 6 мин сера стекает с поверхности гранулы, гранулы слипаются.

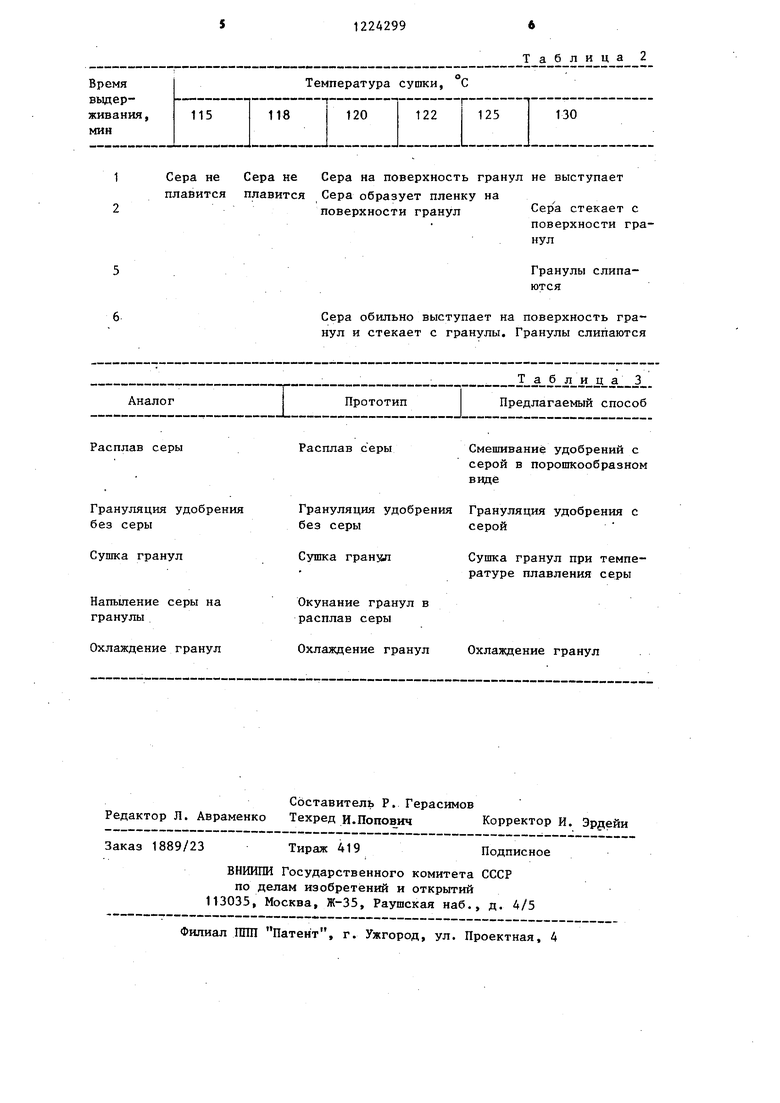

Предлагаемый способ проще известных, так как в нем совмещаются операПри нанесении пленкообразующего вещества в расплавленном, виде метод напыления на «гранулы или окунание гранул, большое количество пленко- J образующего расплава теряется (унос в атмосферу при налипании, разбрызгивание и налипание на стенках аппа ратов и кoм fyникaцияx). Потери серы при этом составляют не менее 1-2%. 10 В предлагаемом способе сера вноситс в твердом порошкообразном виде, хра нится в резервуарах без обогрева, дозируется стандартными дозаторами сьтучих материалов (без обогрева).

ция сушки и расплава серы, сокращает- is Потери при этом не превышают 0,5%, ся число операций, что следует из т.е. в 2-6 табл. 3.аналога.

раз ниже прототипа и

При ненарушенной защитной пленке

1.Хлористый калий

2.Кальциевая

При нарушенной защитной пленке

1.Хлористьй калий

2.Кальциевая селитра

3.Калиймагнезия

Количество добавляемой серы, мас.

24299-

При нанесении пленкообразующего вещества в расплавленном, виде методом напыления на «гранулы или окунание гранул, большое количество пленко- J образующего расплава теряется (унос в атмосферу при налипании, разбрызгивание и налипание на стенках аппаратов и кoм fyникaцияx). Потери серы при этом составляют не менее 1-2%. 10 В предлагаемом способе сера вносится в твердом порошкообразном виде, хранится в резервуарах без обогрева, дозируется стандартными дозаторами сьтучих материалов (без обогрева).

том не превышают 0,5%

раз ниже прототипа и

Таблица 1

29

34

27 21

45

47 44

43 23

46 25 40 21

10

10 7

5 3

1Сера не Сера не Сера на поверхность гранул не выступает плавится плавится Сера образует пленку на

2поверхности гранул Сера стекает с

поверхности гранул

5Гранулы слипаются

6.Сера обильно выступает на поверхность гранул и стекает с гранулы. Гранулы слипаются

I

Аналог

Прототип

Расплав серы

Расплав с еры

Грануляция удобрения без серы

Сушка гран

Окунание гранул в расплав серы

Охлаждение гранул

Составитель Р. Герасимов Редактор Л. Авраменко Техред и.Попович Корректор И. Эрдейи

Заказ 1889/23

Тираж 419

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий И3035, Москва, Ж-35, Раушская наб., д. 4/5

Фипиал ПИП Патент, г. Ужгород, ул. Проектная, 4

Таблица 2

Предлагаемый способ

1.

Смешивание удобрений с серой в порошкообразном ввдё

Грануляция удобрения с серой

Сушка гранул при температуре плавления серы

Охлаждение гранул

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2007 |

|

RU2367638C2 |

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, КАЛЬЦИЙ И СЕРУ | 2001 |

|

RU2186751C1 |

| ИНГИБИРУЮЩЕЕ ПОКРЫТИЕ ОТ ЭКСПЛУАТАЦИОННЫХ ОТЛОЖЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2269557C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ | 1990 |

|

RU2038346C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| Способ получения известково-аммиачного удобрения | 1987 |

|

SU1505920A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КОМПЛЕКСНЫХ АЗОТНО-МАГНИЕВЫХ УДОБРЕНИЙ | 2002 |

|

RU2217398C1 |

| СПОСОБ ПОПОЛНЕНИЯ ЗАПАСОВ СЕРЫ В ПОЧВЕ | 2000 |

|

RU2206194C2 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| Авторское свидетельство СССР № 924024, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СЛОЖНЫХ УДОБРЕНИЙ | 0 |

|

SU291570A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-04-15—Публикация

1984-07-17—Подача