10

20

Изобретение относится к черной металлургии, а именно к составу стали для бурильных труб.

Целью изобретения является повышение пластичности, хладостойкости и усталостной прочности стали.

Для предлагаемой стали необходимо выполнение условия, чтобы алюминий и кальций были взяты в соотношении 5 : 10 в сочетании с содержанием серы до 0,015 нас. % и фосфора до 0,020 мае. %.

Присутствие в стали одновременно кальция и алюминия приводит к модифицированию включений и изменению шс размеров.

При соотношении алюминия и кальция в стали 5 : 10 вместо корунда происходит образование кальциевых алюминатов и глинозеш стых шпинелей Увеличение этого соотношения () приводит к нежелательному загрязнению металла включениями корунда, уменьшение этого соотношения (ч5) - к загрязнению металла крупными легко- 25 плавкими силикатными включениями.

Наиболее опасным включением в стали с точки зрения усталости металла является корунд. Достаточно создать на :глиноземистых; или алюмо- силикатных остроугольных включениях пластигаую оболочку,чтобы повысить усталостную прочность стали. При зтом содержание в стали кальция должно быть таково, чтобы произошло образование глиноземистой шпинели с содержанием СаО до 70% и кальциевых алюминатов с 30% СаО. Такой состав окси- сульфидов обеспечивает их глобуляр- ную форму и слабую деформируемость при прокатке.

1224351

Кроме того, очагами усталостного разрушения металла являются включения неправильной остроугольной формы.

Наиболее близкими по свойствам к металлической матрице являются Неметаллические включения GaS и (CaO).jAl20 с содержанием кальция 43%.

Содержание в стали кальция на нижнем пределе (0,003%) еще обеспечивает образование неметаллических включений требуемого состава. При содержании кальция свьше 0,010% образуются очень крупные легкоплавкие включения, 15 которые при прошивке трубной заготовки на прошивном стане способствуют образованию внутренней плены на трубах.

Для обеспечения получения заданных пластических свойств, сталь должна быть хорошо раскислена, что достигается при содержании кислотораство- римого алюминия не менее 0,015%. При этом соотношение алюминия и кальция составляет 5:1.

При увеличении содержания алюминия в стали вьшхе 0,05% металл загрязняется неметаллическими включениями на основе глинозема, что является причи- 30 ной увеличения поверхностных дефектов.

Предлагаемая сталь МОЖРТ быть выг. плавлена в электро- или мартеновских печах. Сталь разливается в слитки массовой 5,5 т.

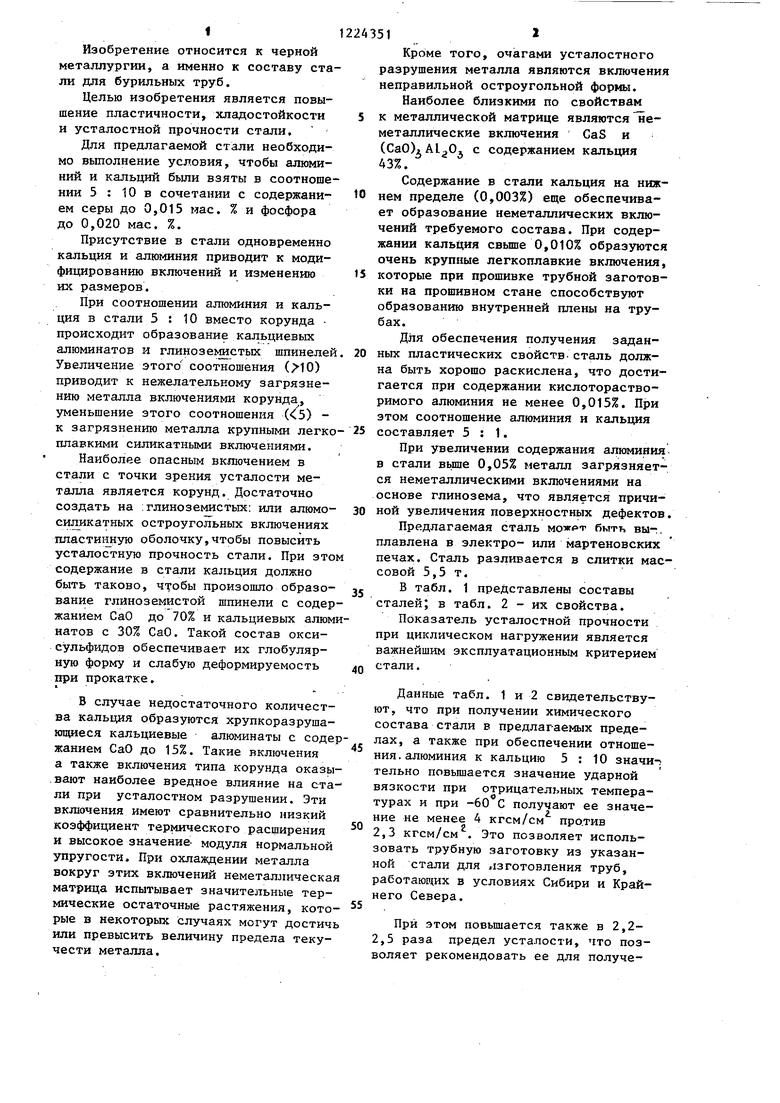

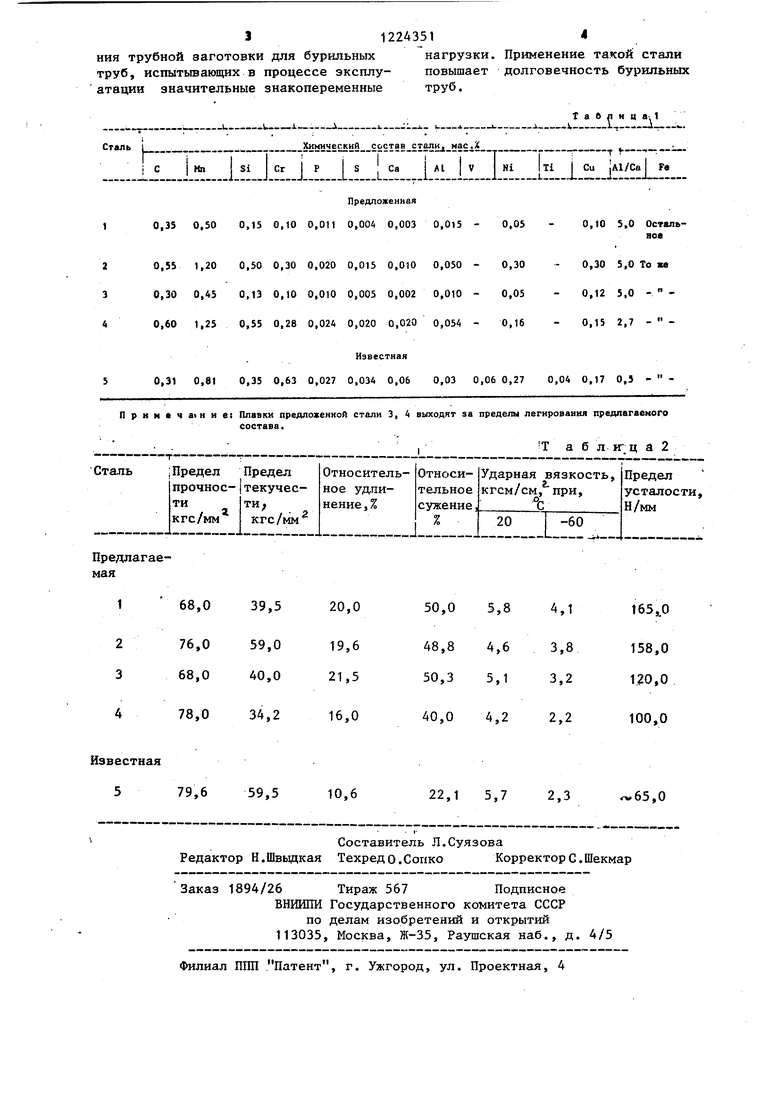

В табл. 1 представлены составы сталей; в табл. 2 - их свойства.

Показатель усталостной прочности при циклическом нагружении является важнейшим эксплуатационным критерием стали.

35

40

Данные табл. 1 и 2 свидетельствуют, что при получении химического состава стали в предлагаемых пределах, а также при обеспечении отношения, алюминия к кальцию 5 : 10 значи-г тельно повышается значение ударной вязкости при отрицательных температурах и при -60 С получают ее значение не менее 4 кгсм/см против 2,3 кгсм/см . Это позволяет использовать трубную заготовку из указанной стали для изготовления труб, работающих в условиях Сибири и Крайнего Севера.

В случае недостаточного количества кальция образуются хрупкоразруша- ющиеся кальциевые алюминаты с содержанием СаО до 15%. Такие включения а также включения типа корунда оказывают наиболее вредное влияние на стали при усталостном разрушении. Эти включения имеют сравнительно низкий коэффициент термического расширения и высокое значение, модуля нормальной упругости. При охлаждении металла вокруг этих включений неметаллическая матрица испытывает значительные термические остаточные растяжения, кото- рые в некоторых случаях могут достичь или превысить величину предела текучести металла.

5

0

Данные табл. 1 и 2 свидетельствуют, что при получении химического состава стали в предлагаемых пределах, а также при обеспечении отношения, алюминия к кальцию 5 : 10 значи-г тельно повышается значение ударной вязкости при отрицательных температурах и при -60 С получают ее значение не менее 4 кгсм/см против 2,3 кгсм/см . Это позволяет использовать трубную заготовку из указанной стали для изготовления труб, работающих в условиях Сибири и Крайнего Севера.

При этом повьш1автся также в 2,2- 2,5 раза предел усталости, что позволяет рекомендовать ее для получе312243514

ния трубной заготовки для бурильных нагрузки.Применение такой стали

труб, испытьгоающих в процессе эксплу- повышаетдолговечность бурильных атации значительные знакопеременные труб.

.1.iСталь

I

Химический С Став стали маСдХ

i С

j Ип Si I Сг i Р is Са I А1 j V | N1 Т1 I Си JAl/Caj Fa

Предложенная

0,35 0,50 0,15 0,10 0,011 О,ОСА 0,0030,0l5-0,05

0,55 1,20 0,50 0,30 0,020 0,015 0,0100,050-0,30

0,30 0,45 0,13 0,10 0,010 0,005 0,0020,010-0,05

0,60 1,25 0,55 0,28 0,024 0,020 0,0200,054-0,16

Известная 0,31 0,81 0,35 0,63 0,027 0,034 0,06 0,03 0,06 0,27 0,04 0,17 0,5 - Примсча1ние Плавки предлохенной стали 3, 4 выходят за пределы легирования предлагаемого состава.

Т а б Л И- Ц а 2

т а о л и ц а-. 1

л и ц а. 1

5,0 Остальное

5,0 То яе 5,0 - - 2,7 -

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426812C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2469107C1 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2399682C1 |

| Ост | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Высокопрочная сталь | 1974 |

|

SU522260A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-15—Публикация

1984-07-06—Подача