2о Механизм по п. 1, о т л и ч а- ю щ и и с я тем, что поверхности опорных ступенек 11 осей 7, роликов 8 выполнены соответствующими поверхностям контактирующих с ними участков дисковых пружин 10.

3. Механизм по пп. 1 и 2, отличающийся тем, что сферический .корпус 1 вьшолнен в виде двух полусфер 2, соединенных между собой посредством резьбовых связей, с противоположно расположенными относительно одно другого соосными отверстиями 9, геометрическая ось которых находится в плоскости контактирования полусфер 2, в которых вьшолнены опорные седла 12 силопередаточных звеньев, расположенные в плоскости, параллельной плоскости контактирования полусфер 2, и цилиндрические седла 13, расположенные в плоскости, нормальной плоскости контактирования полусфер 2, в которых размещена стуИзобретение касается механизма для подачи проволоки, в частности для подачи электродной проволоки при сварке в защитной среде, и может быть применено в сварочном производстве.

Известно планетарное устройство для подачи проволоки, состоящее из корпуса, в котором размещены ролики, свободно вращающиеся вокруг осей, установленных под углом и перекрестных в отношении подаваемой электродной проволоки для ее планетарного обхождения роликами по винтовой линии. Оси роликов закреплены в порш- нях, контактирующих с корот1дами плечами дугообразных двуплечих рычагов и силоврй пружиной, которая соединена внешним концом с кулачком (авторское свидетельство НРБ № 25847, кл. В 23 К 9/12, 1978).

Недостаток этого устройства - отсутствие быстрой и плавной настройки при работе с электродными проволоками различной жесткости, так как перенастройка осуществляется путем фиксации одного конца силовой пру225735

пица 5, а в соосных отверстиях полусфер 2 смонтированы цилиндрические части 4 несуще-направляющего элемента 3„

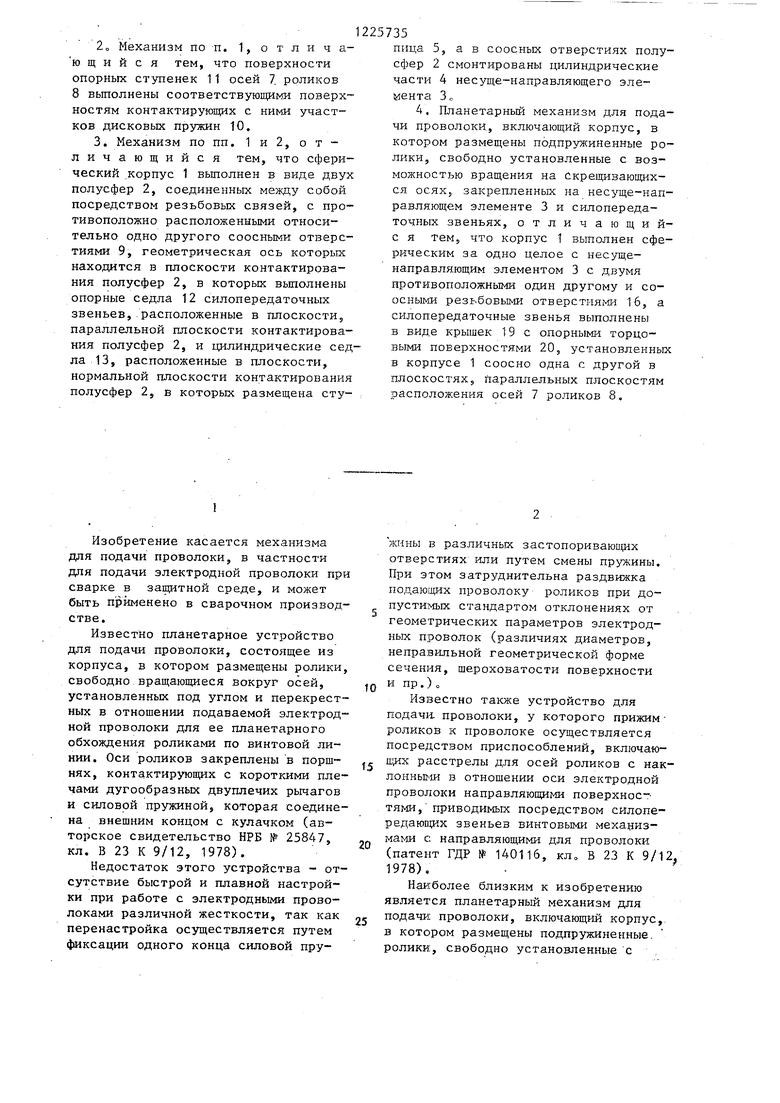

4, Планетарный механизм для подачи проволоки,, включающий корпус, в котором размещены подпруясиненные ролики, свободно установленные с возможностью вращения на Скрещивающихся осях,, закрепленных на несуще-направляющем элементе 3 и силопередаточных звеньях, отличающи й- с я Тем5 что корпус 1 выполнен сферическим за одно целое с несуще- направляющим элементом 3 с двумя противоположными один другому и со- осными резьбовыми отверстиями 16, а силопередаточные звенья выполнены в виде крышек 19 с опорными торцовыми поверхностями 20, установленных в корпусе 1 соосно одна с другой в плоскостях, параллельных плоскостям расположения осей 7 роликов 8.

жины в различных застопоривающих отверстиях рши путем смены пружины. При этом затруднительна раздвижка подающих проволоку роликов при до- пустИ1 1ых стандартом отклонениях от геометрических параметров электродных проволок (различиях диаметров, неправильной геометрической форме сечения, шероховатости поверхности и пр.) о

Известно также устройство для подач проволоки, у которого прижим роликов к проволоке осуществляется посредством приспособлений, включающих расстрелы для осей роликов с нак лонныгда в отношении оси электродной проволоки направляюш 1ми поверхнос-- тями, приводимых посредством силопе- рвдаюпщх звеньев винтовыми механизмами с направляющими для проволоки (патент ГДР № 140116, кл В 23 К 9/1 1978).

Наи более близким к изобретению является планетарный механизм для подачи; проволоки, включающий корпус, в котором размещены подпружиненные, ролики, свободно установленные с ,

возможностью вращения на скрегцнваю- щихся осях, закрепленных в несуще- направляющем элементе и силопере- дающих звеньях (патент США № 4172545 кл. 226-168, 1979).

Недостатками известных устройств являются невозможность реализовать упругую связь непосредственно между подающими проволоку роликами и прижимными роликами, наличие эксцентри- ситета между несуще-направляющими элементами, в которых закреплены оси роликов, и элементами для прижатия роликов к проволоке, с одной стороны, и самими роликами, с другой, вследствие чего при вращении устройства появляются неуравновешенные центробежные силы, в частности при одностороннем в отношении оси электродной проволоки размещении масс, соответственно принадлежащих каждому ролику несуще-направляющих элементов, а также невозможность роликов следить за всеми неравномернос- тями и изменениями в длине и сечении электродной проволоки и отсутствие автоматической наладки прижимного усилия роликов сообразно с изменениями сопротивления шланга при сварке, препятствующее плавной подаче про- волоки в этих устройствах.

Задача изобретения - создание механизма для подачи проволоки упрощенной, облегченной и технологической конструкции с небольпшм количеством деталей и с быстрореагирующей, но плавной настройкой роликов, дифференцированной Сообразно свойствам и размерам подаваемой электродной проволокио

Задача решена путем создания меха низма для подачи проволоки, включающего корпус, в котором размещены ролики, свободно вращающиеся вокруг осей. Оси расположены под углом, пе- рекрещены относительно подаваемой электродной проволоки для его планетарного обхождения роликами по винтовым линиям и закреплены в несуще- направляющем элементе и силопере- дающих звеньях со средствами для прижима роликов к электродной проволоке. Корпус вьшолнен сферическим, а несуще-направляющий элемент роликов - ка:к одно тело, состоящее из ограничительной цилиндрической части и ступицы. В ступице изготовлены седловидные пазы для осей роликов

5

0 5 0 5 Q

5 0 5

5

Каждое средство для прижима роликов включает по крайней мере одну дисковую пружину, расположенную на. ступеньках, вьшолненных в обоих концах каждой оси, и прижатую к оси каждого ролика посредством соответствующего звена. Ступенька оси ролика имеет поверхность, соответствую- цую поверхности установленной на ней дисковой пруткины.

В соответствии с вариантным выполнением сферический корпус выполнен из двух одинаковых полусфер, соединенных между собой посредством разборных связей. В полусферах выполнены два противоположных соосных отверстия, геометрическая ось которых расположена в контактирующей плоскости обеих полусфер. Силопере- даточное звено имеет вид опорного седла, вьтолненного в каждой полусфере и параллельного упомянутой контактирующей плоскости. Ограничительная цилиндрическая часть несуще-направляющего элемента установлена в двух соосных отверстиях, а ступица - в цилиндрическом седле, выполненном в каждой полусфере над опорным седлом. Рабочая поверхность опорного седла перпендикулярна к геометрической оси цилиндрической рабочей поверхности цилиндрического седла.

В соответствии с другим вариантным выполнением несуще-направляющий элемент оформлен как единое целое с телом самого сферического корпуса, в котором изготовлены два противоположных резьбовых отверстия, со- осных оси подаваемой электродной проволоки. Каждое силопередаточное звено включает крьшку, торцовая часть которой вьшолнена как опорное седло. Каждая крышка навинчена в сферическом Koiinyce таким образом, что обе крышки соосны между собой и перпендикулярны подаваемой электродной проволоке.

Преимущества изобретения состоят в том, что механизм для подачи проволоки конструктивно упрощен, технологичен, облегчен и нетрудоемок. Кроме того, настр ойка роликов является быстрореагирующей, но плавной, дифференцированной в соответствии со свойствами и размерами подаваемой электродной проволоки.

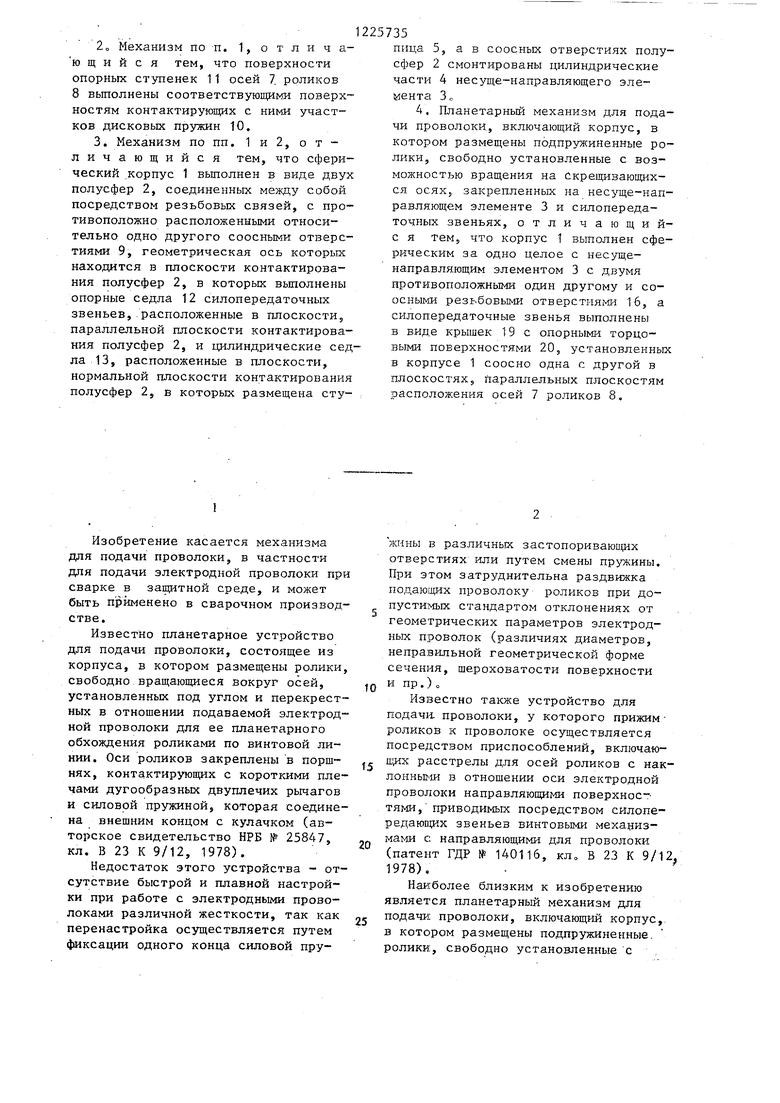

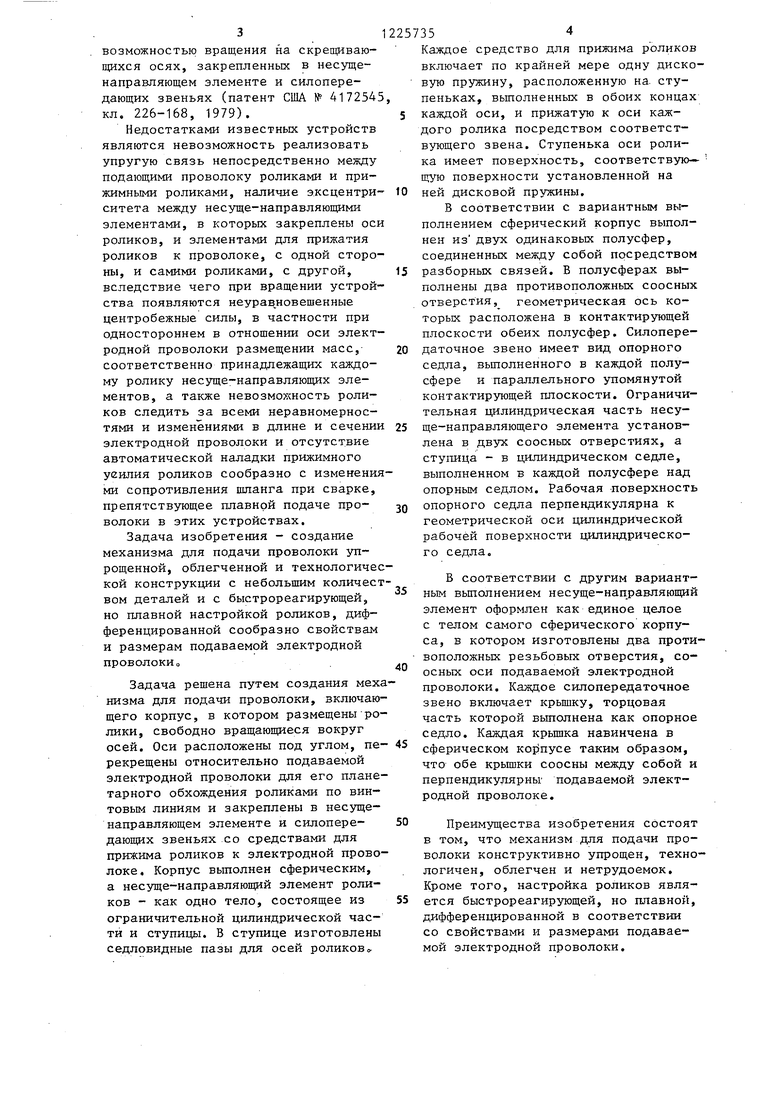

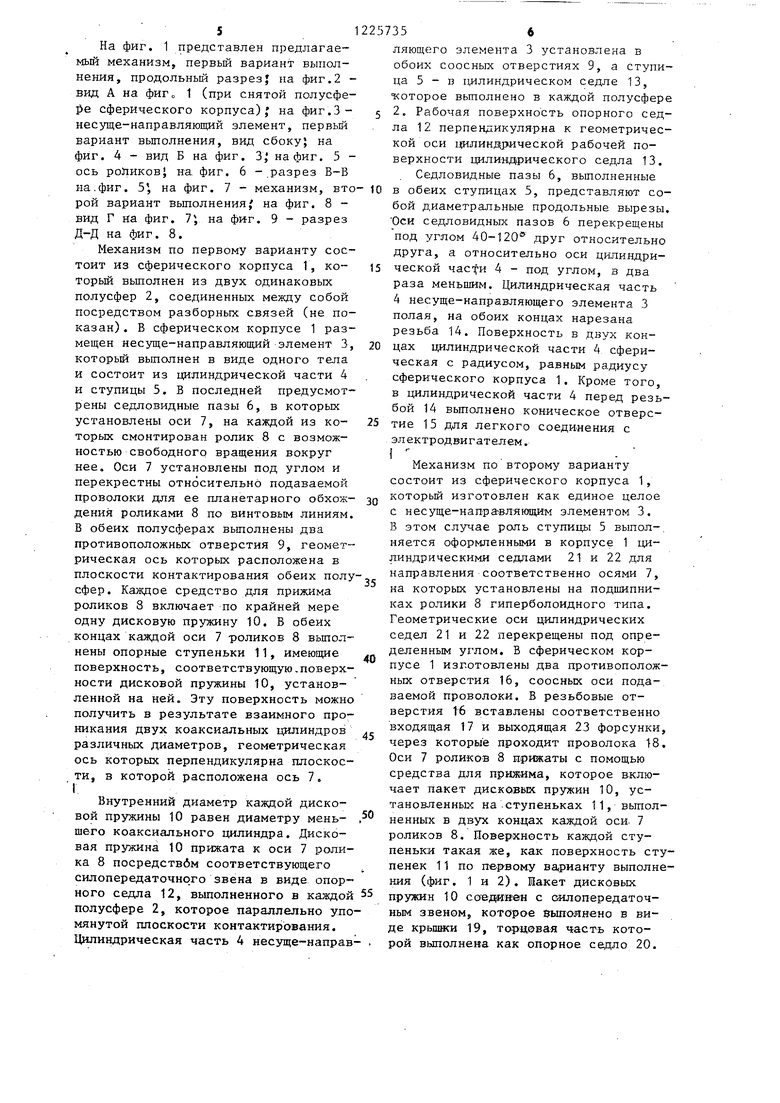

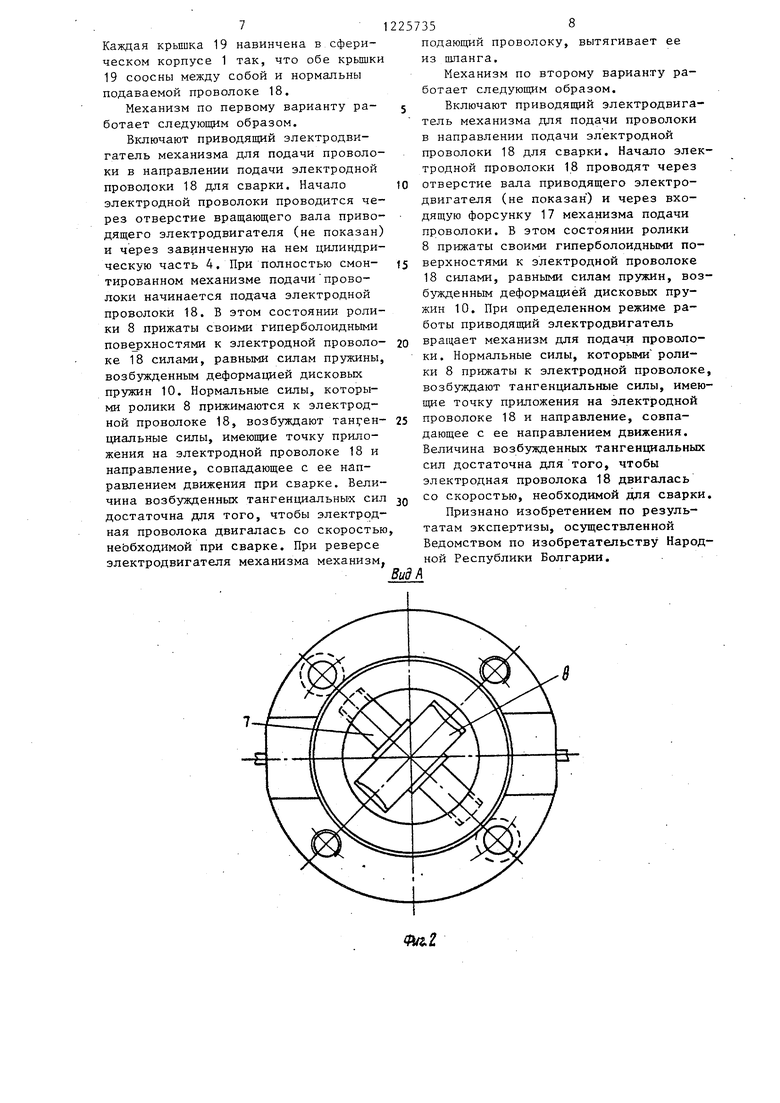

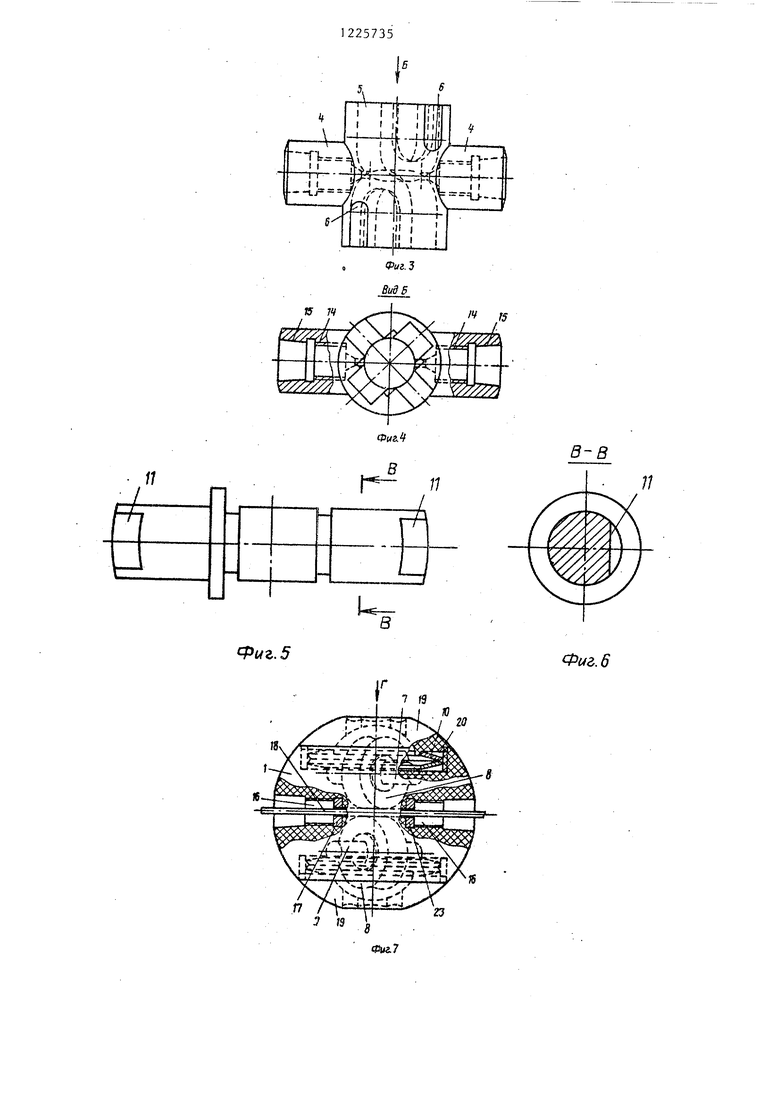

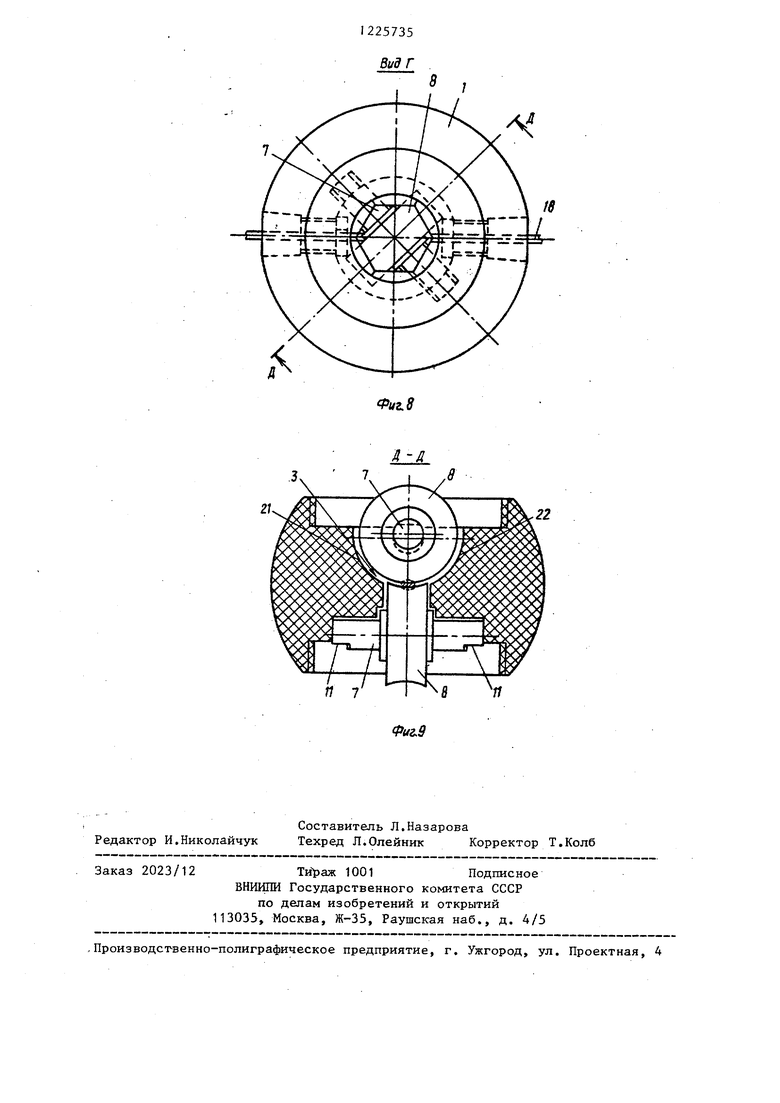

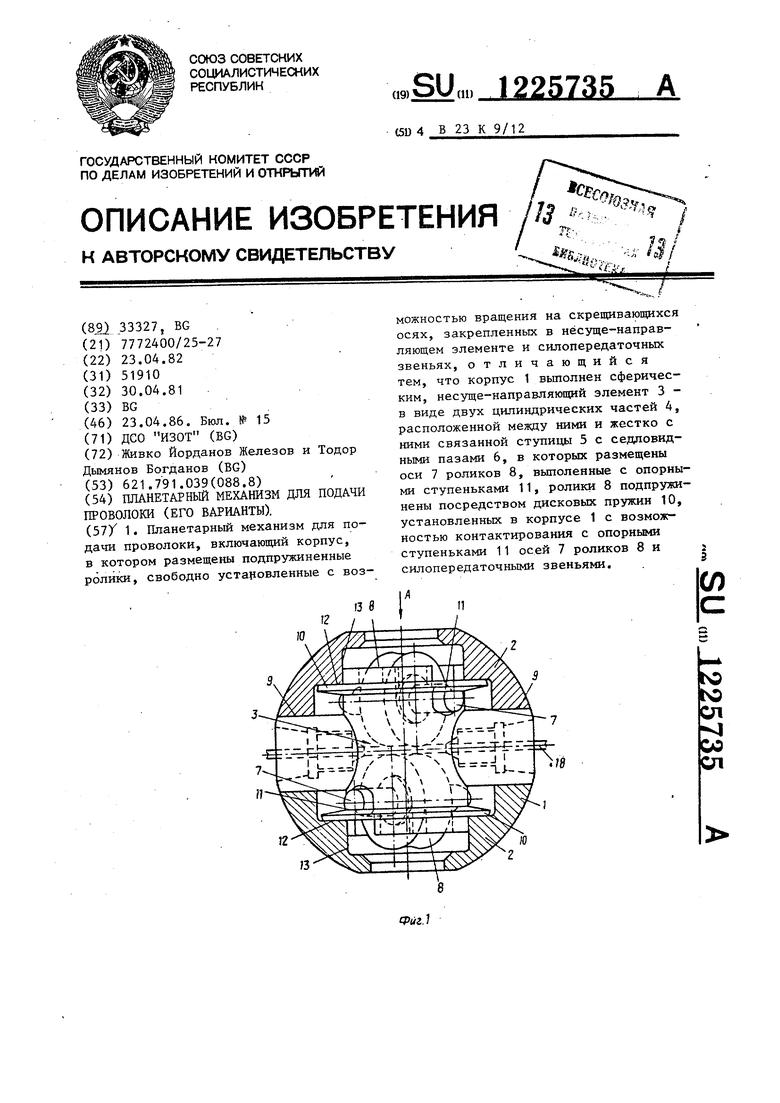

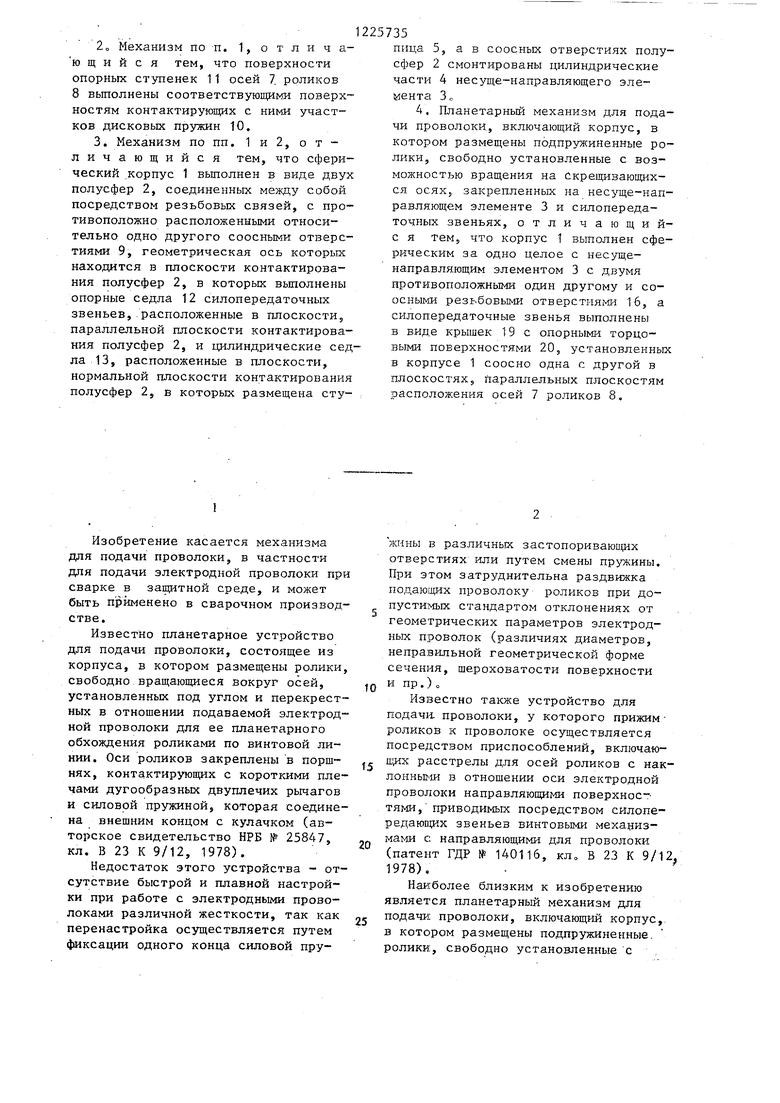

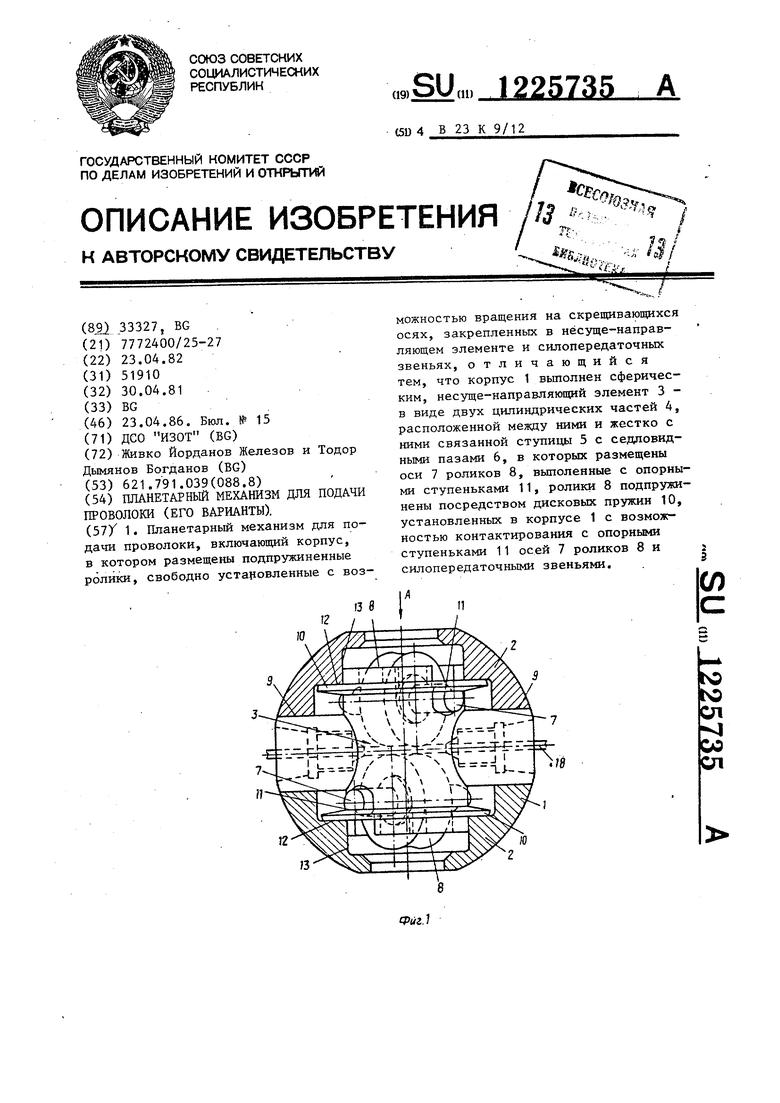

5 . На фиг. 1 представлен предлагаемый механизм, первьй вариант выполнения, продольный разрезJ па фиг.2 - вид А на фиг о 1 (при снятой полусфере сферического корпуса), на фиг.З- несуще-направляющий элемент, первый вариант выполнения, вид сбоку; на фиг. 4 - вид Б на фиг. 3, на фиг. 5 - ось роликов} па фиг. 6 -.разрез В-В на.фиг. 5, на фиг. 7 - механизм, второй вариант вьшолнения на фиг. 8 - вид Г на фиг. 7; на фиг. 9 - разрез Д-Д на фиг. 8.

Механизм по первому варианту состоит из сферического корпуса 1, который вьшолнен из двух одинаковых полусфер 2, соединенных между собой посредством разборных связей (не показан) . В сферическом корпусе 1 размещен несуще-направляющий элемент 3, который выполнен в виде одного тела и состоит из цилиндрической части 4 и ступицы 5. В последней предусмотрены седловидные пазы 6, в которых установлены оси 7, на каждой из которых смонтирован ролик 8 с возможностью свободного вращения вокруг нее. Оси 7 установлены под углом и перекрестны относительно подаваемой проволоки для ее планетарного обхождения роликами 8 по винтовым линиям. В обеих полусферах выполнены два противоположных отверстия 9, геометрическая ось которых расположена в плоскости контактирования обеих полусфер. Каждое средство для прижима роликов 8 включает по крайней мере одну дисковую пружину 10. В обеих концах каждой оси 7 роликов 8 выполнены опорные ступеньки 11, имеюнще поверхность, соответствующую.поверхности дисковой пружины 10, установленной на ней. Эту поверхность можно получить в результате взаимного проникания двух коаксиальных цилиндров различных диаметров, геометрическая ось которых перпендикулярна плоскости, в которой расположена ось 7. Г.

Внутренний диаметр каждой дисковой пружины 10 равен диаметру меньшего коаксиального цилиндра. Дисковая пружина 10 прижата к оси 7 ролика 8 посредствбм соответствующего силопередаточного звена в виде опорного седла 12, выполненного в каждой полусфере 2, которое параллельно упомянутой плоскости контактирования. Цилиндрическая часть 4 несуще-направ257356

ляющего элемента 3 установлена в обоих соосных отверстиях 9, а ступица 5 - н I линдpичecкoм седле 13, которое вьшолнеио в каждой полусфере 5 2. Рабочая поверхность опорного седла 12 перпендикулярна к геометрической оси 1|илиндрической рабочей поверхности цилиндрического седла 13. Седловидные пазы 6, вьшолненные 10 в обеих ступицах 5, представляют собой диаметральные продольные вырезы. Оси седловидных пазов 6 перекрещены под углом 40-120 друг относительно друга, а относительно оси цилиндри- 15 ческой части 4 - под углом, в два раза меньшим. Цилиндрическая часть 4 несуще-направляющего элемента 3 полая, на обоих концах нарезана резьба 14. Поверхность в двух кон- 20 цах цилиндрической части 4 сферическая с радиусом, равным радиусу сферического корпуса 1. Кроме того, в цилиндрической части 4 перед резьбой 14 выполнено коническое отверс- 25 тие 15 для легкого соединения с электродвигателем.

Механизм по второму варианту

состоит из сферического корпуса 1, э который изготовлен как единое целое с несуще-направл яющим элементом 3. В этом случае роль ступицы 5 выпол-. няется оформленными в корпусе 1 цилиндрическими седлами 21 и 22 для направления соответственно осями 7, на которых установлены на подшипниках ролики 8 гиперболоидного типа. Геометрические оси цилиндрических седел 21 и 22 перекрещены под определенным углом. В сферическом кор- пусе 1 изготовлены два противоположных отверстия 16, соосных оси подаваемой проволоки. В резьбовые отверстия 16 вставлены соответственно входящая 17 и выходящая 23 форсунки, через которые проходит проволока 18. Оси 7 роликов 8 прижаты с помощью средства для прижима, которое включает пакет дисковых пружин 10, ус- танов-пенных на .ступеньках 11, выпол- ненных в двух концах каждой оси. 7 роликов 8. Поверхность каждой сту- пеньк;я такая же, как поверхность ступенек 11 по пе-рвому варианту выполнения (фиг. 1 и 2). Жакет дисковых 55 пружин 10 совдийен с силопередаточным звеном, которое еыиаянено в виде крышки 19, торцовая часть кото- . рой В1зшолнева как опорное седло 20.

Каждая крышка 19 навинчена в сферическом корпусе 1 так, что обе крышки 19 соосны между собой и нормальны подаваемой проволоке 18.

Механизм по первому варианту ра- ботает следующим образом.

Включают приводящий электродвигатель механизма для подачи проволоки в направлении подачи электродной проволоки 18 для сварки. Начало электродной проволоки проводится через отверстие вращающего вала приводящего электродвигателя (не показан) и через завинченную на нем цилиндрическую часть 4. При полностью смон- тированном механизме подачи проволоки начинается подача электродной проволоки 18. В этом состоянии ролики 8 прижаты своими гиперболоидными поверхностями к электродной проволо- ке 18 силами, равными силам пружины, возбужденным деформацией дисковых пружин 10. Нормальные силы, которыми ролики 8 прижимаются к электродной проволоке 18, возбуждают TanipeH- циальные силы, имеющие точку приложения на электродной проволоке 18 и направление, совпадающее с ее направлением движения при сварке. Величина возбужденных тангенциальных сил достаточна для того, чтобы электродная проволока двигалась со скоростью необходимой при сварке. При реверсе электродвигателя механизма механизм.

подающий проволоку, вытягивает ее из пшанга.

Механизм по второму варианту работает следующим образом.

Включают приводящий электродвигатель механизма для подачи проволоки в направлении подачи электродной проволоки 18 для сварки. Начало электродной проволоки 18 проводят через отверстие вала приводящего электродвигателя (не показан) и через входящую форсунку 17 механизма подачи проволоки. В этом состоянии ролики 8 прижаты своими гиперболоидными поверхностями к электродной проволоке 18 силами, равными силам пружин, возбужденным деформацией дисковых пружин 10. При определенном режиме работы приводящий электродвигатель вращает механизм для подачи проволоки. Нормальные силы, которыми ролики 8 прижаты к электродной проволоке возбуждают тангенциальные силы, имеющие точку приложения на электродной проволоке 18 и направление, совпадающее с ее направлением движения. Величина возбужденных тангенциальных сил достаточна для того, чтобы электродная проволока 18 двигалась со скоростью, необходимой для сварки

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Народной Республики Болгарии.

Вид

Фиг.З Вид 5

//

8-В

;/

Фиг. 5

Фи&.б

/8

20

-I .Л

.

Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи электродной проволоки | 1983 |

|

SU1199521A1 |

| Устройство для подачи сварочной проволоки | 1976 |

|

SU950506A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2325977C2 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| Горелка для дуговой сварки плавящимся электродом | 1976 |

|

SU671952A1 |

| УСТРОЙСТВО ДЛЯ МЕРНОЙ РЕЗКИ ПРОВОЛОКИ С ФОРМОВКОЙ ТОРЦА | 2004 |

|

RU2264274C2 |

| Муфта для компенсации угловых смещений соединяемых валов | 1981 |

|

SU1123554A3 |

| СВЕРХВЫСОКОВАКУУМНЫЙ КЛАПАН | 1992 |

|

RU2044206C1 |

| ЗАТВОР ДИСКОВЫЙ | 2007 |

|

RU2355928C1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

1. Планетарный механизм для подачи проволоки, включающий корпус, в котором размещены подпружиненные ролики, свободно установленные с воз12 В можностью вращения на скрещивающихся осях, закрепленных в несуще-направляющем элемента и силопередаточных звеньях, отличающийся тем, что корпус 1 вьшолнен сферическим, несуще-направляющий элемент 3 - в виде двух цилиндрических частей 4, расположенной между ними и жестко с ними связанной ступицы 5 с седловидными пазами 6, в которых размещены оси 7 роликов 8, выполенные с опорными ступеньками 11, ролики В подпружинены посредством дисковых пружин 10, установленных в корпусе 1 с возможностью контактирования с опорными ступеньками 11 осей 7 роликов 8 и силопередаточными звеньями. (Л с ю го СП 00 ел

П 7

й /

Составитель Л.Назарова Редактор И.Николайчук Техред Л.Олейник Корректор Т.Колб

2023/12

1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1986-04-23—Публикация

1982-04-23—Подача