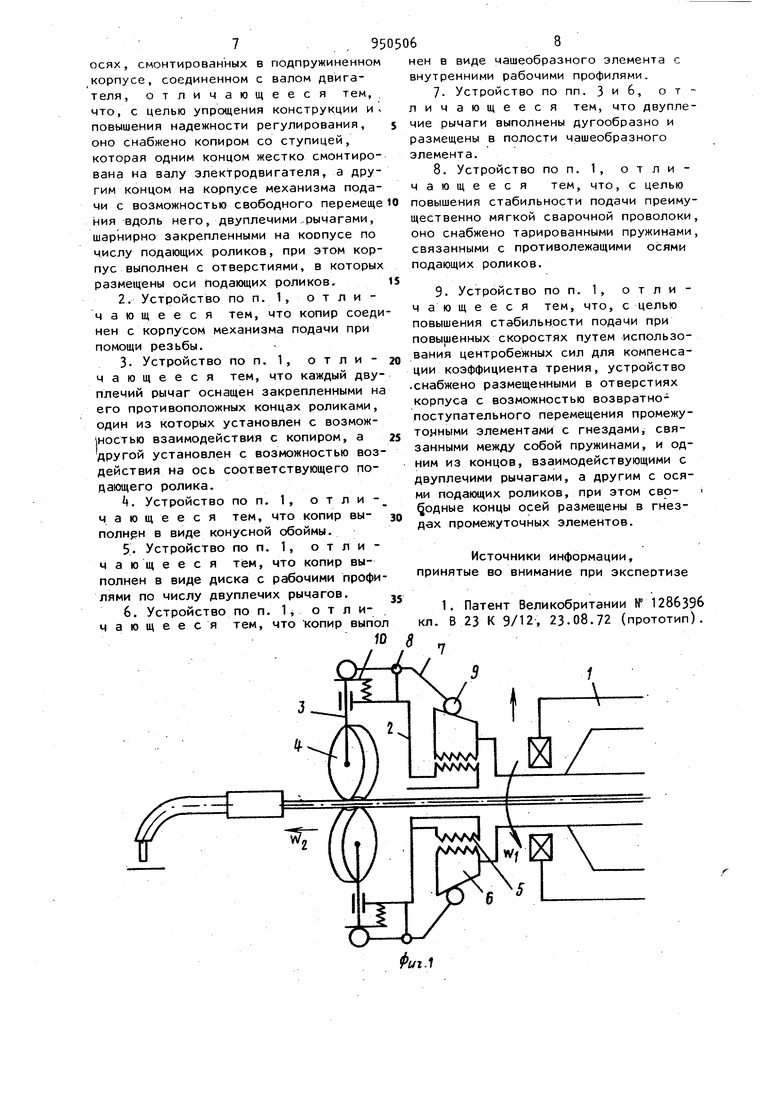

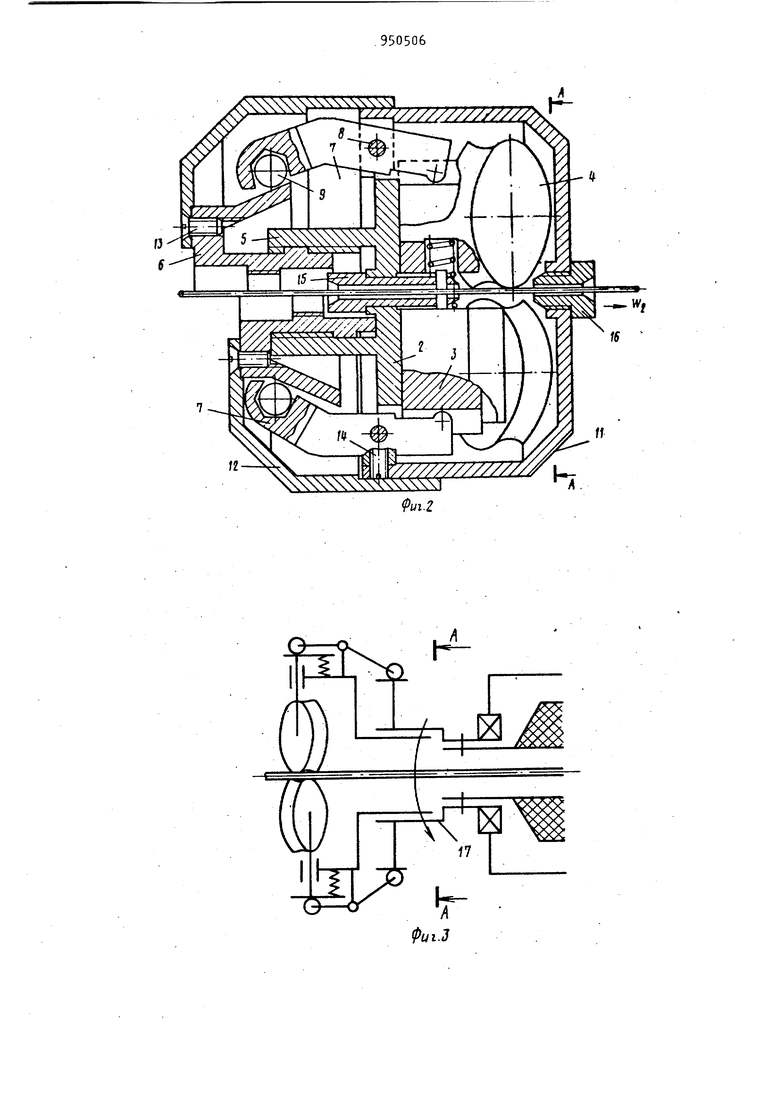

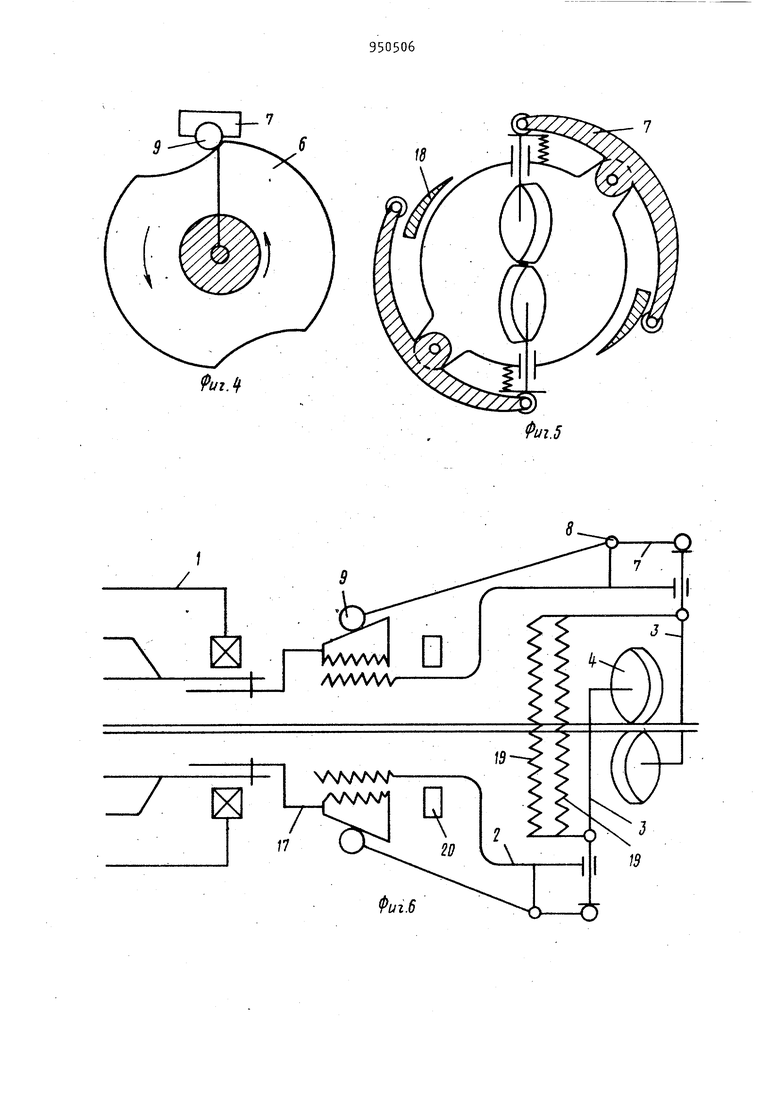

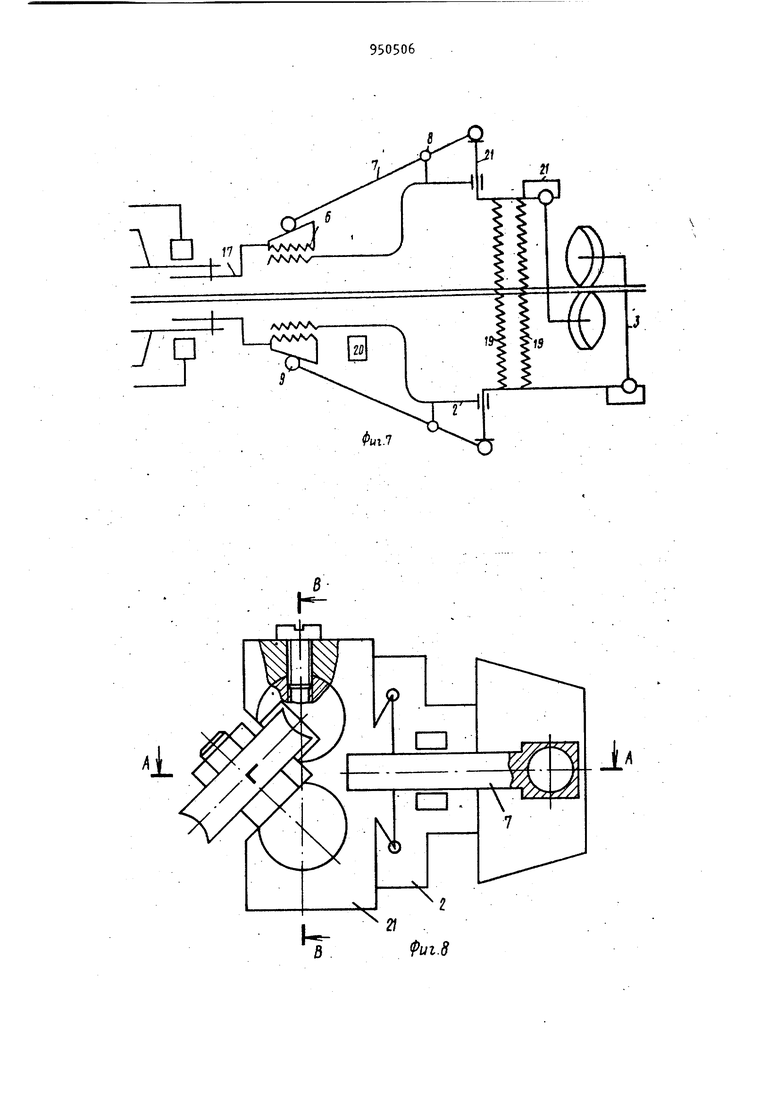

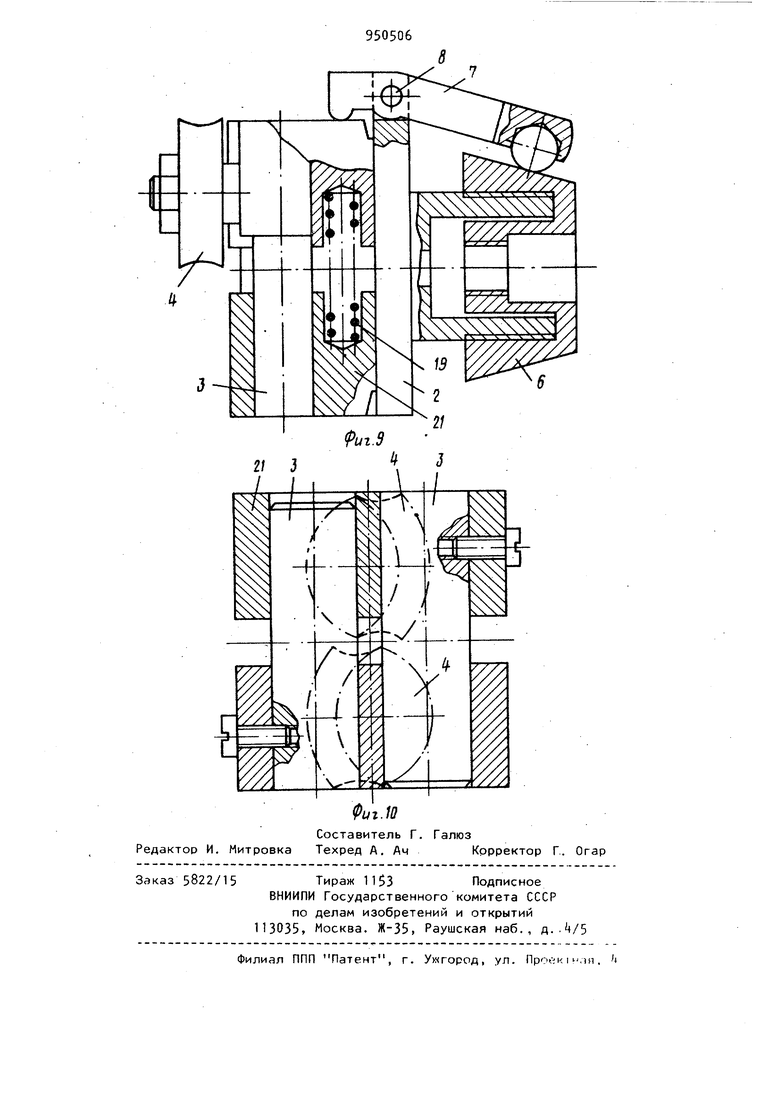

Изобретение относится к устройству для планетарной подачи электродной проволоки с автоматическим регулированием тянущего усилия, использу ющимся в автоматических и полуавтома тическ-их установках для дуговой свар ки. Известно устройство для подачи электродной проволоки, содержацее двигатель, входные и выходные сопла, и механизм подачи проволоки, выполненный в виде размещенных под углом друг к другу подающих роликов, установленных на осях смонтированных в подпружиненном корпусе, соединенно с валом двигателя 1 . Однако это устройство сложно и обеспечивает автоматическое прижатие электродной проволоки, выходящей из под роликов, однако в этом случае очень трудно получить усилие, которо не Зсзвисит от скорости вращения устройства. Целью изобретения является упрощение конструкции и повышения надежности регулирования. Поставленная цель достигается-тем, что устройство снабжено копиром со ступицей, которая одним концом жестко смонтирована на валу электродвигателя, а другим концом на корпусе механизма подачи с возможностью свободного перемещения вдоль него, двуплечими рычагами, закрепленными на корпусе по числу подающих роликов, при этом корпус выполнен с отверстиями, в которых размещены оси подающих роликов. Копир устройства может быть выполнен в виде диска с рабочими профилями по числу двуплечих рычагов, конусной обоймы, чашеобразного элемента с внутренними рабочими профилями. При этом копир соединен с корпусом механизма подачи при помощи резьбы. Каждый двуплечий рычаг оснащен закрепленными на е.го противоположных концах роликами. При подаче мягкой пр)ролК1 устройство снабжено тарированными пру жинами, связанными с осями подающих роликов. На фиг. 1 схематично изображено устройство для планетарной подачи электродной проЬолоки, приводной эле тродвигатель и корпус; на фиг. 2 - т же, продольное сечение;, на фиг. варианты исполнения. Устройство содержит электродвигатель 1, корпус k, в котором радиально направлению перемещения электрод.ной проволоки выполнены отверстия, в которых расположены оси 3- К каждой из осей 3 аксиально прикреплены пода ющие проволоку ролики Ц, расположенные под углом друг к другу. Другая сторона корпуса 2 выполнена в виде полой цилиндрической части снабженной резьбой 5, выполненной на наружной поверхности, и с помощью которой крепится копир 6. того, на корпусе 2 устанавли ваются двуплечие рычаги 7, прикрепленные с помощью осей 8 к корпусу 2. Один конец рычагов 7 располагает-, ся на головках осей 3, а другой выпол нен с роликом 3, контактирующим с ко пиром 6. Для обеспечения постоянного контакта концов двуплечих рычагов 7 с копиром 6 и осями 3, последние, снабжены глухими отверстиями, в которых установлены пружины 10, постоянно прижимающие оси 3 к двуплечим рычагам 7- Устройство закрыто двумя крышками перемещающимися относительно друг друга, а именно передней крышкой 11 и задней крышкой 12. Задняя крышка крепится с помощью винтов 13 к головной части направляющего конуса 6, тогда как передняя крышка 11 крепится винтами 1 к корпусу 2. Для правильного направления (центрирования) электродной проволоки предусмотрены впускное 15 и выпускное 16 сопла. Впускное сопло 15 неподвижно закреплено в центральном отверстии выполненном в корпусе 2, тогда как выпускное сопло 16 неподвижно закреплено в отверстии, выполненном в перед ней крышке 11. Оба .сопла установлены соосно с валом электродвигателя 1 (схематично изображенного на фиг. 1) жестко связанного с копиром 6. Одним из вариантов выполнения данной конструкции является (фиг. 3) соединение копира с валом электродвигаТеля при -помощи ступицы 17. Копир может быть выполнен в виде конусной обоймы (фиг. 1), в виде диска с рабочими профилями по числу двуплечих рычагов (фиг. +) . В другом варианте выполнения изобретения (фиг. 5) профильный элемент 6 может иметь чаше- . образную форму, по внутренней периферии которой выполнены рабочие профили 18, контактирующие с двуплечими рычагами 7- Здесь, как и в другом варианте выполнения, копир своей задней чашеобразной части частично окружает Корпус 2 и служит в виде задней крышки устройства. При этом двуплечие рычаги 7 имеют дугообразную форму, снабжены на двух концах роликами и размещены в полости чашеобразного элемента. При подаче сварочной прово.локи преимущественно мягкой, устройство снабжают тарированными пружинами 19. Направляющий кЪнус ограничен при своем осевом перемещении относительно корпуса 2 ограничителями 20. Пружины 19 связывают между собой оси подающих роликов. В другом варианте выполнения (фиг. 7) тарированные пружины 19 связаны с двумя элементами 21, которые радиально перемещаются относительно корпуса 2, имеют гнезда для осей 3 и связаны пружинами 19. Радиально подвижные промежуточные элементы 21 связаны с корпусом устройства посредством паза в виде ласточкина хвоста, что обеспечивает перемещение этих элементов относительно друг друга. Каждая ось расположена в .гнезде, выполненном 8 элементах 21. Если условно назвать два радиально подвижных промежуточных элемента 21 верхним и нижним элементами, то одна ось закреп лена на верхнем радиально подвижном элементе, а другая ось - на нижнем радиальнО подвижном элементе. I При этом концы двуплечих рычагов 7 контактируют со свободными концам.и элементов 21. Устройство для подачи электродной проволоки работает следующим образом. Когда вал двигателя вращается в направлении, соответствующем направению W2 подачи электродной проволоки, то копир 6 перемещается вдоль резьбы, соединяющей его с корпусом 2 8 направлении, противоположном направлению W,, т. е. он выдвигается наружу. В результате этого перемещения двуплечие рычаги 7, установленные на осях 8, вдавливают поршни 3 внутрь и следовательно, подающие проволоку ролики k, начинают сжимать электродную проволоку, одновременно вращаясь вокруг своих осей. При вращении роликов k корпус 2 тоже начинает вращаться, что означает начало перемещения электродной проволоки в сварочный шланг. Вследствие сопротивления, возникающего при движении проволоки в шланге, вращение роликов замедляется, вместе с этим корпу 2 тоже замедляет свое вращение по сравнению с вращением копира 6 и обо ротами двигателя 1. При этом копир выдвигается наружу. Выдвижение наружу сопровождается поворотом двупле чих рычагов 7, оказывающих дополнительное давление на оси 3 и следовательно на подающие проволоку ролики Ролики k в свою очередь оказывают дополнительное давление на электродную проволоку до тех pop, пока сопротивление в шланге не будет преодо 1лено. После этого обороты корпуса 2 и к пира 6 уравниваются, а следовательно уравнивается относительное осевое смещение корпуса по отношению к кону су. Таким образом, при изменении сопротивления в сварочном шланге осуще ствляется автоматическое регулирование толкающего усилия, что особенно необходимо в реальных условиях работ сварочного оборудования. При выключении электродвигателя копир 6 останавливается. В это же время корпус 2, двуплечие рычаги 7, оси 3 и подающие проволоку ролики k продолжают перемещаться под действием инерции. В результате этого корпу 2 движется к копиру 6, а двуплечие . рычаги 7 освобождают оси 3, вместе с роликами k под действием пружин 10 смещается наружу, в ре зультате чего подача электродной проволоки прекращается. Если в устро стве предусмотрены тарированные пружины 19, то при вращении вала электродвигателя 1 и соответственно копира 6 корпус 2 и связанные с ним част начинают перемещаться к копиру 6, пока последний не пойдет до упора с ограничителями 20. В результате этого оси 3 освобождаются от давления двуплечих рычагов 7 И под воздействи ем силы сжатых тарированных пружин 1 перемещаются наружу, тогда как подающие ролики Ц начинают прижимать сварочный электрод с усилием давления, которое равно действию силы тарированных пружин 10. При отключении электродвигателя 1 прекращается вращение копира. Корпус 2 и связанные с ним детали продолжают вращаться вследствие существующих сил инерции, отделяясь от копира 6 и концы друплечих рычагов 7, контактирующие с ним, удаляются от его поверхности, что приводит к вращению последних вокруг прижимающих оси 3 шарнира 8 и соответственно удаленных подающих роликов от г.ёарочного электрода. При повышенных скоростях подачи , между подающими роликами и сварочным электродом понижается коэффициент трения, в результате чего понижается также усилие подачи. С тем, чтобы обеспечить возможность устранения нежелательного действия этого явления, необходимо повышать давления прижима роликов на сварочный электрод. Это достигается массой радиально подвижных элементов 21, которые при повышенных скоростях подачи повышают центробежные силы и тем самым давление подающих роликов на сварочный электрбд, благодаря чему снова достигается величина первоначального усилия подачи. Принцип работы устройства по второму варианту, т. е. с промежуточными элементами аналогичен работе с тарированными пружинами. Перед включением электродвигателя пружины 19 сжауы-под воздействием элементов 21, перемещаемых посредством двуплечих рычагов 8, в то время как подающие ролики удалены от сварочного электрода 1. При включении электродвигателя 2 корпус 3 и направляющий конус сближаются, двуплечие рычаги 8 освобождают радиально подвижные элементы 21 , последние под давлением силы тарированных пружин 10 перемещаются наружу, а подающие ролики + прижимают сварочный электрод. Формула изобретения 1. Устройство для подачи сварочной проволоки, содержащее двигатель, входные и выходные сог)ла и механизм подачи проволоки, выполненный в виде размещенных под углом друг к другу подающих роликов, установленных на осях, смонтированных в подпружиненном корпусе, соединенном с валом двигателя, отличающееся тем, что, с целью упрощения конструкции и повышения надежности регулирования, оно снабжено копиром со ступицей, которая одним концом жестко смонтирована на валу электродвигателя, а другим концом на корпусе механизма подачи с возможностью свободного перемеще ния вдоль него, двуплечими„рычагами, шарнирно закрепленными на корпусе по числу подающих роликов, при этом корпус выполнен с отверстиями, в которых размещены оси Подающих роликов. 2.Устройство по п. 1, о т л и чающееся тем, что копир соеди нен с корпусом механизма подами при помощи резьбы. 3.Устройство по п. 1, о т л и чающееся тем, что каждый двуплечий рычаг оснащен закрепленными на его противоположных концах роликами, один из которых установлен с возмож ностью взаимодействия с копиром, а другой установлен с возможностью воздействия на ось соответствующего подающего ролика. . Устройство по п. 1 , о т л и - чающееся тем, что копир выполнрн в виде конусной обоймы. 5.Устройство по п. 1, отличающееся тем, что копир выполнен в виде диска с рабочими профилями по числу двуплечих рычагов. 6.Устройство по п. 1, отличающееся тем, что копир выпол нен в виде чашеобразного элемента с внутренними рабочими профилями. 7.Устройство по пп. 3 и 6, отличающееся тем, что двуплечие рычаги выполнены дугообразно и размещены в полости чашеобразного элемента. 8.Устройство по п. 1, отличающееся тем, что, с целью повышения стабильности подачи преимущественно мягкой сварочной проволоки, оно снабжено тарированными пружинами, связанными с противолежащими осями подающих роликов. 9. Устройство по п. 1, отличающееся тем, что, с целью повышения стабильности подачи при повышенных скоростях путем использования центробежных сил для компенсации коэффициента трения, устройство снабжено размещенными в отверстиях корпуса с возможностью возвратнопоступательного перемещения промежуточными элементами с гнездами, связанными между собой пружинами, и одним из концов, взаимодействующими с двуплечими рычагами, а другим с осями подающих роликов, при этом сво- родные концы осей размещены в гнездах промежуточных элементов. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1286396 кл. В 23 К 9/12, 23.08.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи сварочной проволоки | 1976 |

|

SU939173A1 |

| Устройство для подачи электродной проволоки | 1977 |

|

SU1283002A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Устройство для обработки отверстий | 1986 |

|

SU1428540A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU290651A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1994 |

|

RU2084317C1 |

| Планетарный механизм для подачи проволоки (его варианты) | 1982 |

|

SU1225735A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

| Устройство для автоматической многопроходной сварки кольцевых швов | 1972 |

|

SU438505A1 |

.t

18

Авторы

Даты

1982-08-15—Публикация

1976-09-24—Подача