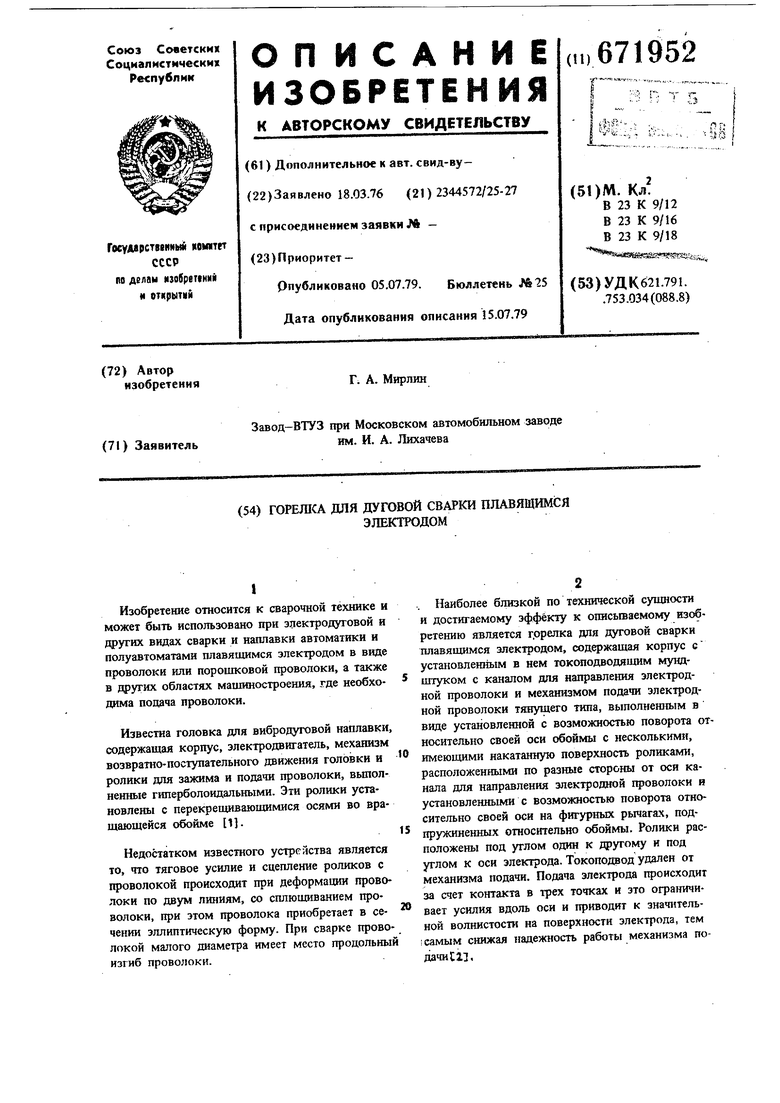

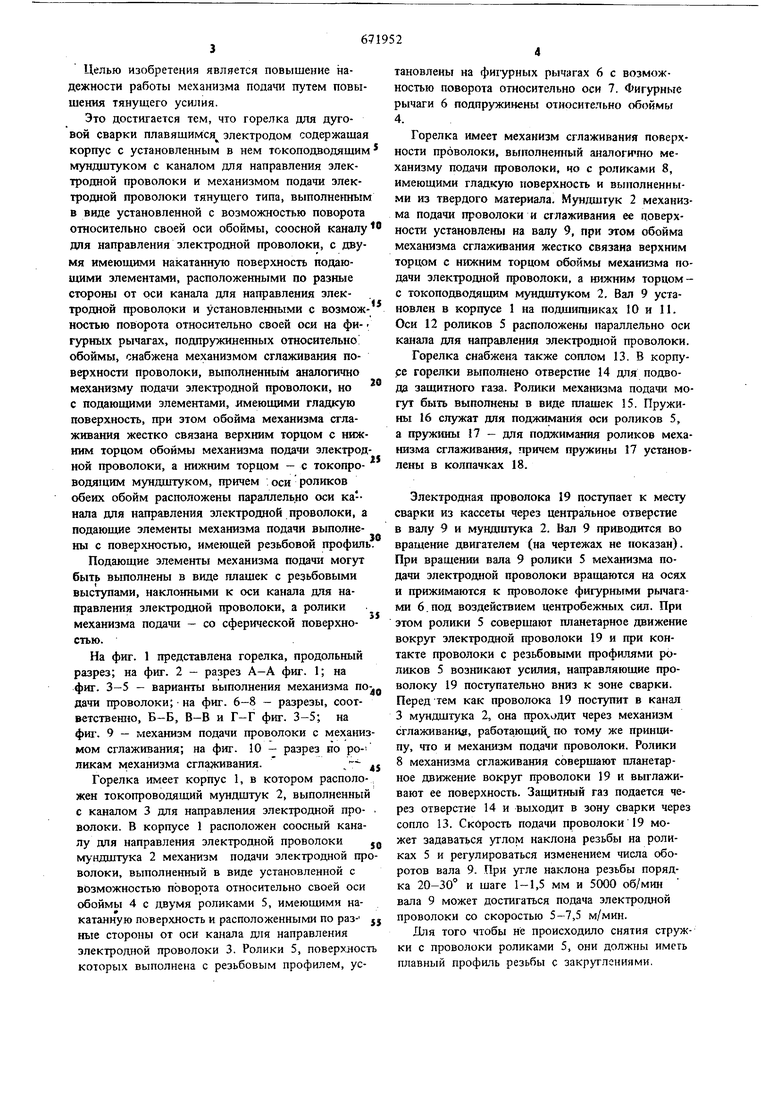

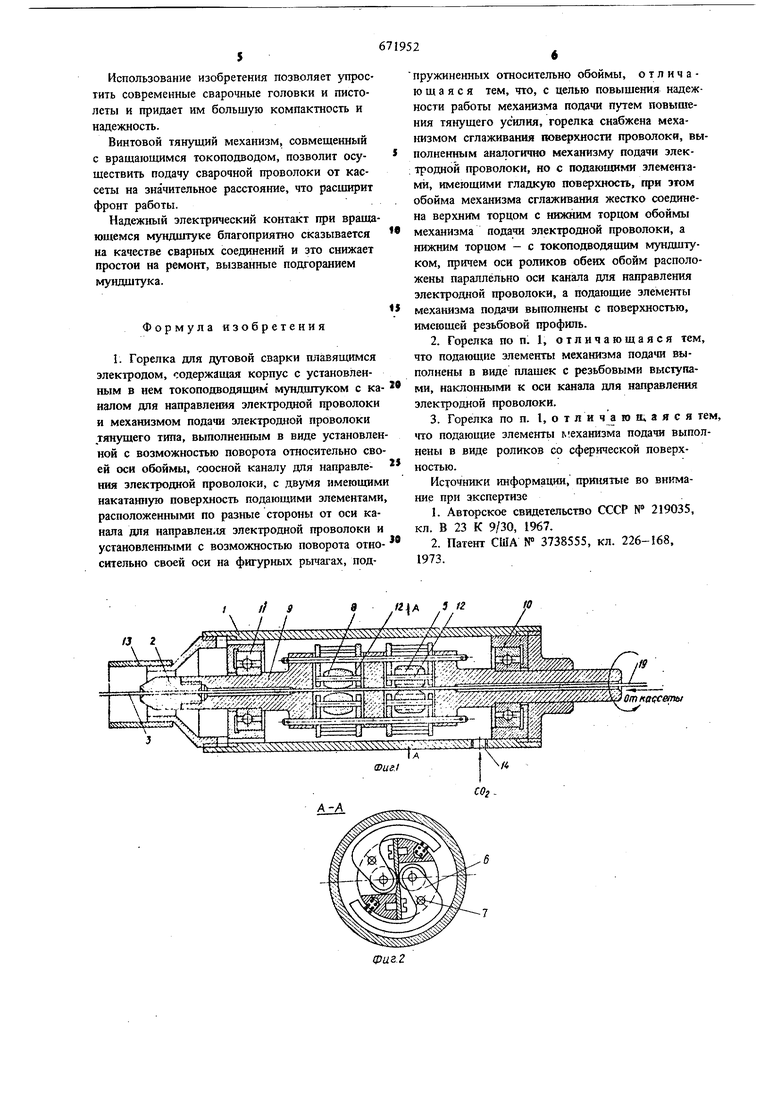

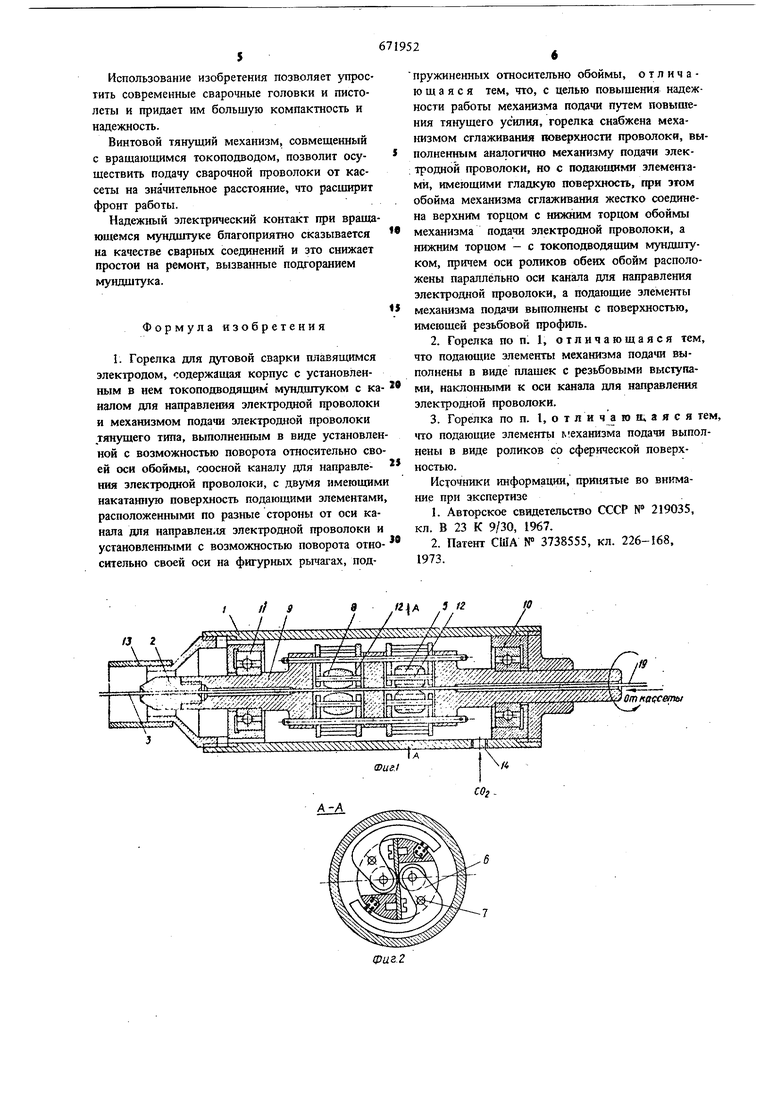

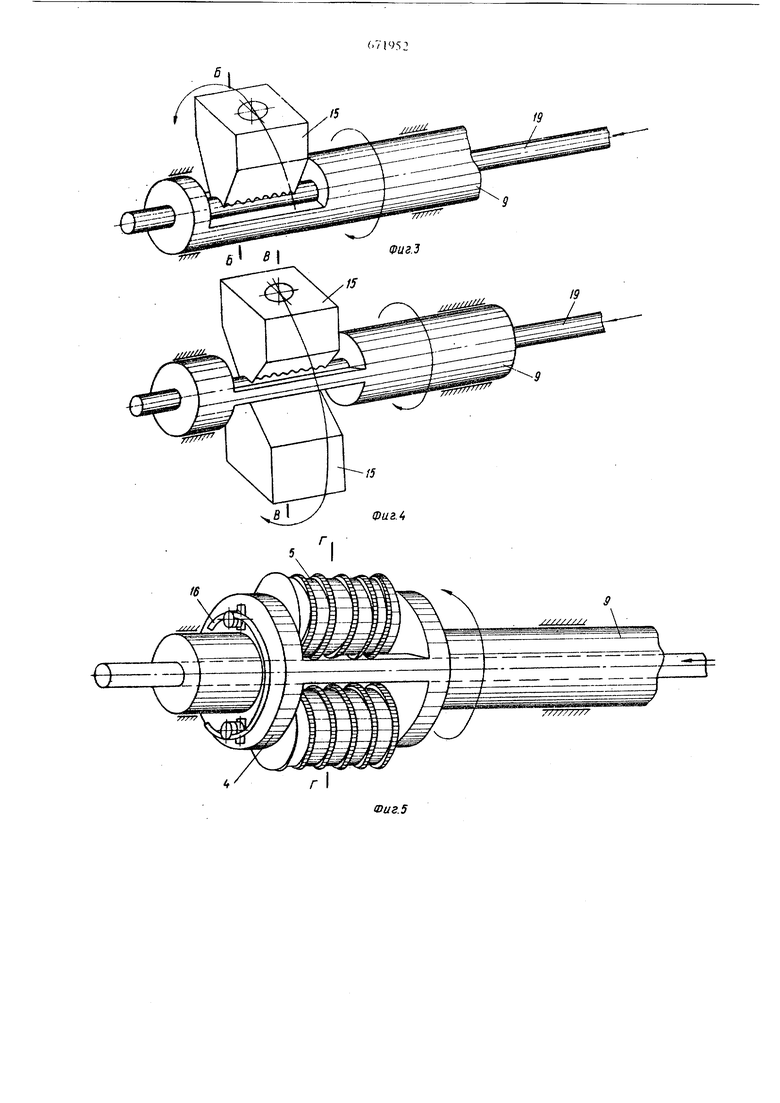

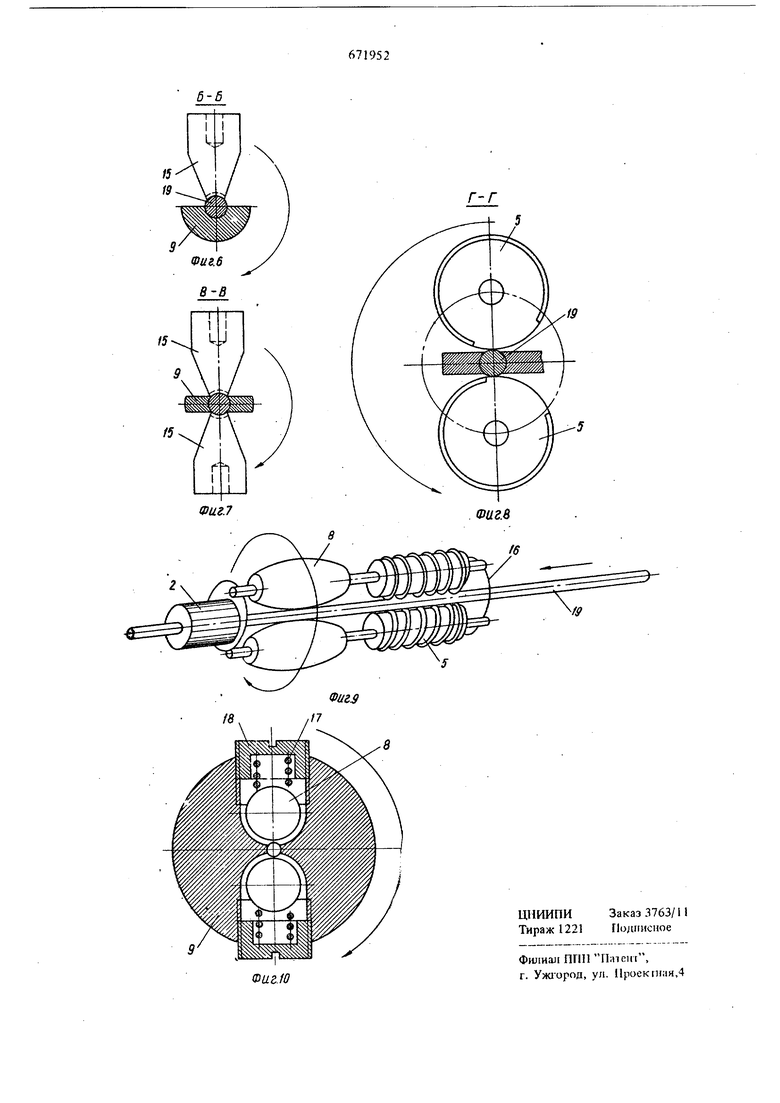

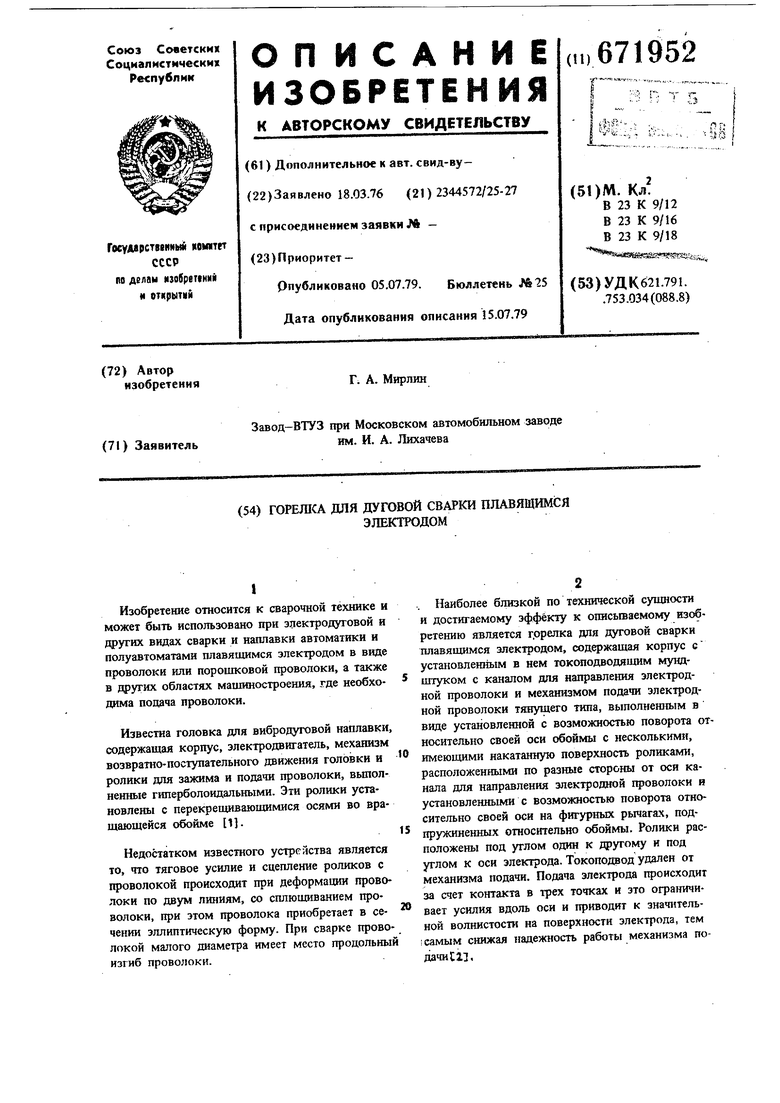

Изобретеиие относится к сварочной технике и может быть использовано при электродуговой и других видах сварки и наплавки автоматики и полуавтоматами плавящимся электродом в виде проволоки или порошковой проволоки, а также в других областях машиностроения, где необходима подача проволоки. Известна головка для вибродуговой наплавки, содержащая корпус, электродвигатель, механизм возвратно-поступательного движения головки и ролики для зажима и подачи проволоки, вьшолненные гиперболоидальными. Эти ролики установлены с перекрещивающимися осями во вращающейся обойме 1. Недостатком известного устрсйства является то, что тяговое усилие и сцепление роликов с проволокой происходит при деформации проволоки по двум линиям, со сплющиванием проволоки, при этом проволока приобретает в сечении эллиптическую форму. При сварке проволокой малого диаметра имеет место продольный изгиб проволоки. . Наиболее близкой по технической сущности и достигаемому эффекту к описьшаемому изобретению является гррелка для дуговой сварки плавящимся электродом, содержащая корпус с установленным в нем токоподводящим мундштуком с каналом для направления электродной проволоки и механизмом подачи электродной проволоки тянущего типа, выполненным в виде установленной с возможностью поворота относительно своей оси обоймы с несколькими, имеющими накатанную поверхность роликами, расположенными по разные стороны от оси канала для направления электродной проволоки и установленными с возможностью поворота относительно своей оси на фигурных рычагах, подпружиненных относительно обоймы. Ролики расположены под углом одаш к рругому и под углом к оси электрода. Токоподвод удален от механизма подачи. Подача электрода происходит за счет контакта в ipex точках и это ограничивает усилия вдоль оси и приводит к значительной волнистости на поверхности электрода, тем самым снижая надежность работы механизма подачиС13. Целью изобретения является повышение надежности работы механизма подачи путем повышения тянущего усилия. Это достигается тем, что горелка для дуговой сварки плавящимся электродом содержащая корпус с установленным в нем токоподводящим мундштуком с каналом для направления электродной проволоки и механизмом подачи электродной проволоки тянущего типа, выполне шым в виде установленной с возможностью поворота относительно своей оси обоймы, соосной каналу для направления электродной проволоки, с двумя имеющими накатанную поверхность подающими элементами, расположенными по разные стороны от оси канала для направления электродной проволоки и установленными с возможностью поворота относительно своей оси на фигурных рычагах, подпружиненных относительно обоймы, снабжена механизмом сглаживания поверхности проволоки, выполненным аналогично механизму подачи электродной проволоки, но с подающими элементами, имеющими гладкую поверхность, при этом обойма механизма сглаживания жестко связана верхним торцом с нижним торцом обоймы механизма подачи электрод НОИ проволоки, а нижним торцом - с токопроводящим мундштуком, причем оси роликов обеих обойм расположены параллельно оси ка нала для направления электродной проволоки, а подающие элементы механизма подачи выполнены с поверхностью, имеющей резьбовой профиль Подающие элементы механизма подачи могут быть выполнены в виде плашек с резьбовыми выступами, наклонными к оси канала для направления электродной проволоки, а ролики механизма подачи - со сферической поверхностью. На фиг. 1 представлена горелка, продольный разрез; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3-5 - варианты вьшолнения механизма по дачи проволоки; на фиг. 6-8 - разрезы, соответственно, Б-Б, В-В и Г-Г фиг. 3-5; на фш. 9 - механизм подачи проволоки с механиз мом сглаживания; на фиг. 10 - разрез по роликам механизма сглаживания. Горелка имеет корпус 1, в котором расположен токопроводящий мундштук 2, выполненный с каналом 3 для направления электродной проволоки. В корпусе 1 расположен соосный каналу для направления электродной проволоки мундштука 2 механизм подачи электродной пр волоки, вьшолненный в виде установленной с возможностью поворота относительно своей оси обоймы 4 с двумя роликами 5, имеющими накатанную поверхность и расположенными по разные стороны от оси канала для направления электродной проволоки 3. Ролики 5, поверхлост которых выполнена с резьбовым профилем, установлены на фихурных рычагах 6 с возможностью поворота относительно оси 7. Фигурные рычаги 6 подпружинены относительно обоймы 4. Горелка имеет механизм сглаживания поверхности проволоки, вьг11олнеш{ый аналогншо механизму подачи проволоки, чо с роликами 8, имеющими гладкута поверхность и выполненными из твердого материала. Мундштук 2 механизма подачи проволоки н сглаживания ее поверхности установлены на валу 9, при этом обойма механизма сглаживания жестко связана верхним торцом с нижним торцом обоймы мехакюма подачи электродной проволоки, а нижним торцомс токоподводящим мундштуком 2, Вал 9 установлен в корпусе 1 иа подшипниках 10 и 11. Оси 12 роликов 5 расположены параллельно оси канала для направления электродаой проволоки. Горелка снабжена также соплом 13. В корпуре горелки выполнено отверстие 14 для подвода защитного газа. Ролики меха1О5зма подачи могут быть выполнены в виде плашек 15. Пружины 16 служат для поджимания оси роликов 5, а пружины 17 - для поджимания роликов механизма сглаживания, причем пружины 17 установлены в колпачках 18. Электродная проволока 19 поступает к месту сварки из кассеты через центральное отверстие в валу 9 и мунщитука 2. Вал 9 приводится во вращение двигателем (на чертежах не показан). При вращении вала 9 ролики 5 механизма подачи электродной проволоки вращаются иа осях и прижимаются к проволоке фигурными рычагами 6.под воздействием центробежных сил. При этом ролики 5 совершают планетарное движение вокруг электродной проволоки 19 и при контакте проволоки с резьбовыми профилями роликов 5 возникают усилия, направляющие проволоку 19 поступательно вниз к зоне сварки. Перед тем как проволока 19 поступит в канал 3 мундштука 2, она проходит через механизм сглаживания, работающий по тому же принципу, что и механизм подачи проволоки. Ролики 8 механизма сглаживания совершают планетарное движение вокруг проволоки 19 и выглаживают ее поверхность. Защитный газ подается через отверстие 14 и выходит в зону сварки через сопло 13. Скорость подачи проволоки19 может задаваться углом наклона резьбы на роликах 5 и регулироваться изменением числа оборотов вала 9. При угле наклона резьбы порядка 20-30° и шаге 1-1,5 мм и 5000 об/мин вала 9 может достигаться подача электродной проволоки со скоростью 5-7,5 м/мин. Для того чтобы не происходило снятия стружки с проволоки роликами 5, они должны иметь плавный профиль резьбы с закруглениями. Использование изобретен1{я позволяет joipocтить современные сварочные головки и пистолеты и придает им большую компактность и надежность. Винтовой тянущий механизм, совмещенный с вращающимся токоподводом, позволит осуществить подачу сварочной проволоки от кассеты на значительное расстояние, что расширит фронт работы. Надежный электрический контакт при вращающемся мундштуке благоприятно сказывается на качестве csapmix соединений и это снижает простои на ремонт, вызванные подгоранием мундштука. Формула изобретения 1. Горелка для дуговой сварки плавящимся электродом, содержащая корпус с установленным в нем токоподводящим мундштуком с ка налом дпя направления электродной проволоки и механизмом подачи злектродаюй проволоки тянущего типа, выполне1О1ым в ввде установлен ной с возможностью поворота относительно сво ей оси обоймы, соосной каналу для направлеНИН электродной проволоки, с двумя имеющим накатанную поверхность подающими элементами расположенными по разные стороны от оси канала дпя направлен.ш электродной проволоки и установленными с возможностью поворота относительно своей оси на фигурных рычагах, подi ll 99f2 A 3 иfO

У/ //L

.

, ,.3F/v,//y////.v////:/.ry.-;. -. .,,t:r:i-2;iz izi 2i .

A-A

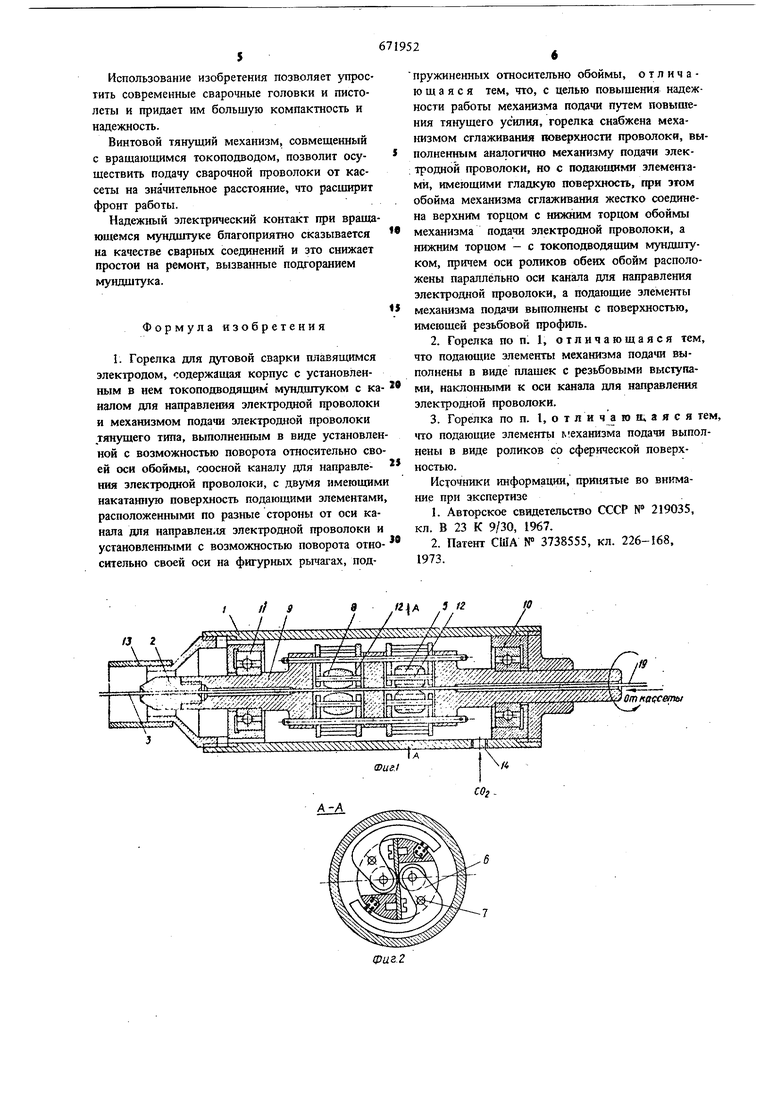

U - rfTiiL. ЛГ i b пружниенных относительно обоймы, отличающаяся тем, что, с целью повышения надежности работы механизма подачи путем повышения тянущего усилия, горелка снабжена механизмом сглаживания поверхности проволоки, выполненным аналогично механизму подачи элек; тродной проволоки, НО С подаюшими элемешами, имеющими гладкую поверхность, при этом обойма механизма сглаживания жестко соединена верхним торцом с нижним торцом обоймы механизма подачи электродной проволоки, а нижним торцом - с токоподводящим мундштуком, причем оси роликов обеих обойм расположены параллельно оси канала для направления электродной проволоки, а подающие элементы мехаш1зма подачи вьшолнены с поверхностью, имеющей резьбовой профиль. 2.Горелка по п. 1, отличающаяся тем, что подающие элементы механизма подачи выполнены в виде плашек с резьбовыми выступами, наклонными к оси канала для направления электродной проволоки. 3.Горелка по п. I, о т л и ч а го о. а я с я тем, что подающие элементы Леханизма подачи выполнены в виде роликов со сферической поверхностью. Источники информации, пршштые во внимание при экспертизе 1.Авторское сввдетельстао СССР N 219035, кл. В 23 К 9/30, 1967. 2.Патент США N« 3738555, кл. 226-168, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки плавящимся электродом | 1977 |

|

SU1089856A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| Горелка для дуговой сварки плавящимся электродом | 1988 |

|

SU1722733A1 |

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

| Контактный наконечник к горелкам для электродуговой сварки | 1978 |

|

SU766782A1 |

| Устройство для направления присадочной проволоки | 1980 |

|

SU994177A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Горелка для сварки плавящимся электродом | 1980 |

|

SU884905A1 |

Авторы

Даты

1979-07-05—Публикация

1976-03-18—Подача