Изобретение относится к обувному производству, преимущественно к оборудованию для термоактивации и пластификации но- верхностных покрытий (пленок) деталей.

Целью изобретения является повышение производительности труда.

Устройство позволяет реализовать технологию тепловой обработки деталей (тиснение ;1ицевой поверхности, оплавление краев детали) аналогичную по результатам обработки в поле токов высокой частоты (т.в.ч.), избежав, однако применения специального оборудования типа прессов, т.н. «длительного воздействия (с выдержкой времени под давлением).. с применением генераторов тл.ч., и позволив замепить их обычными прессами ударного действия типа ПВГ 8.

Результатом является двукратное повыше- пие производительпости труда, снижение энергоемкости процесса, улучшение санитарно-гигиенических показателей условий труда, высвобождение нроизводствепных площадей.

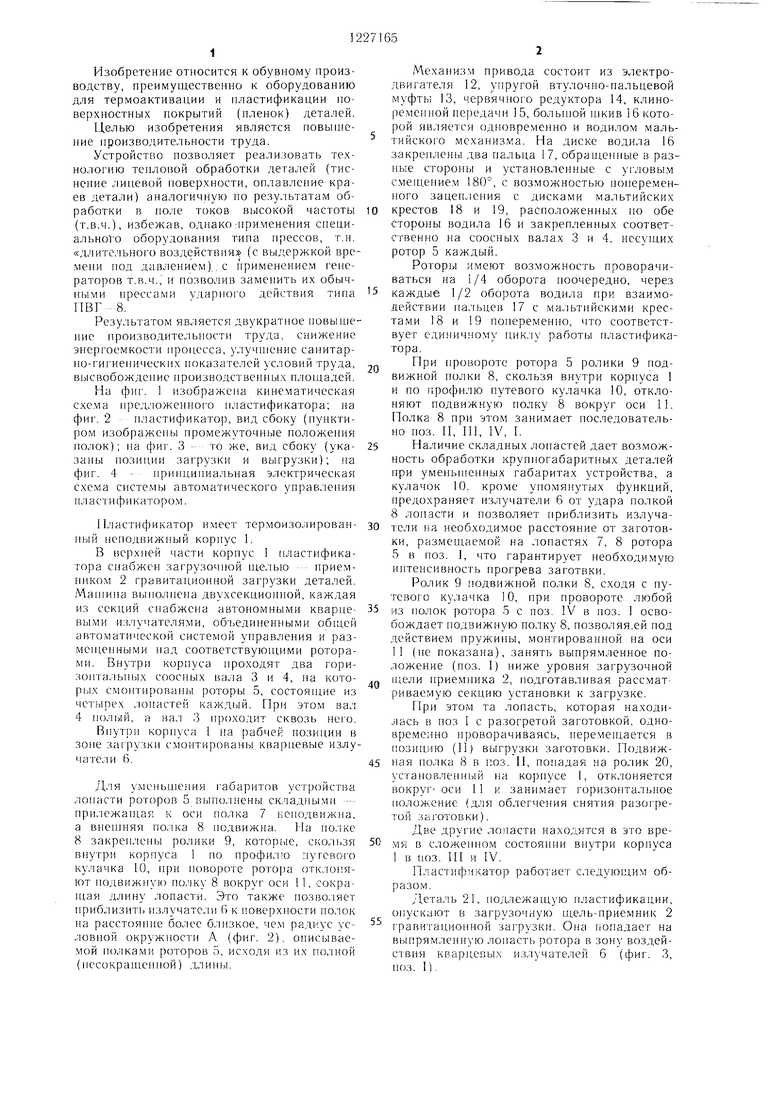

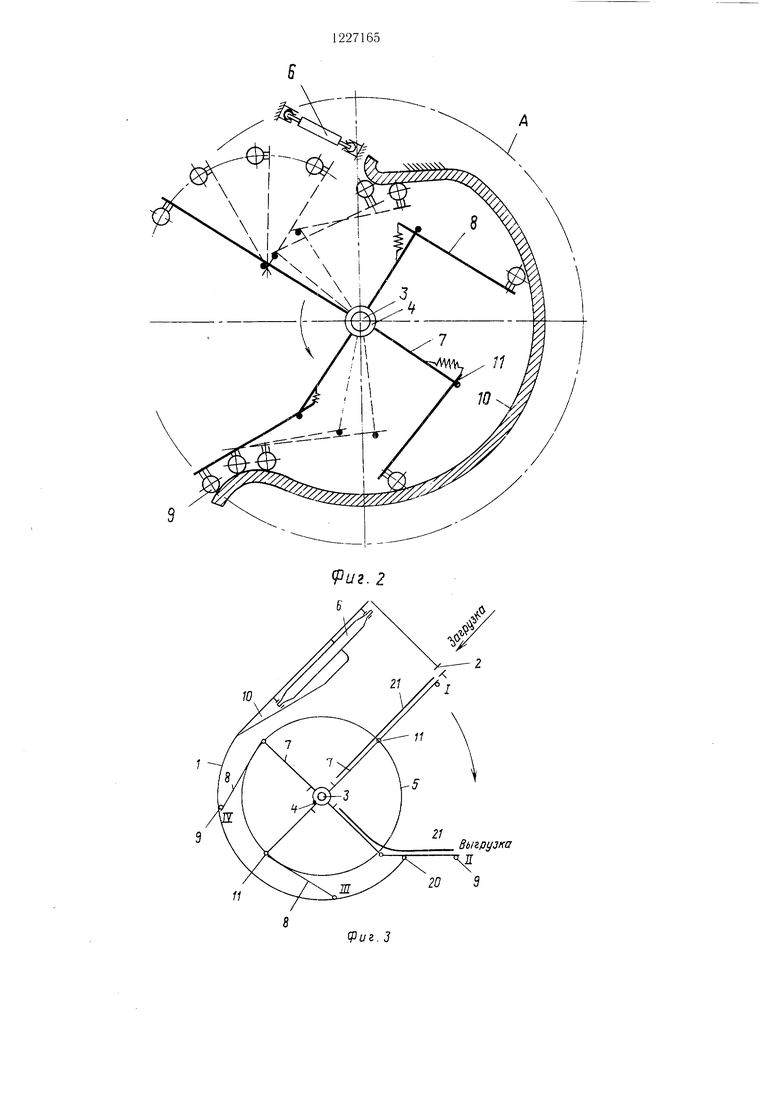

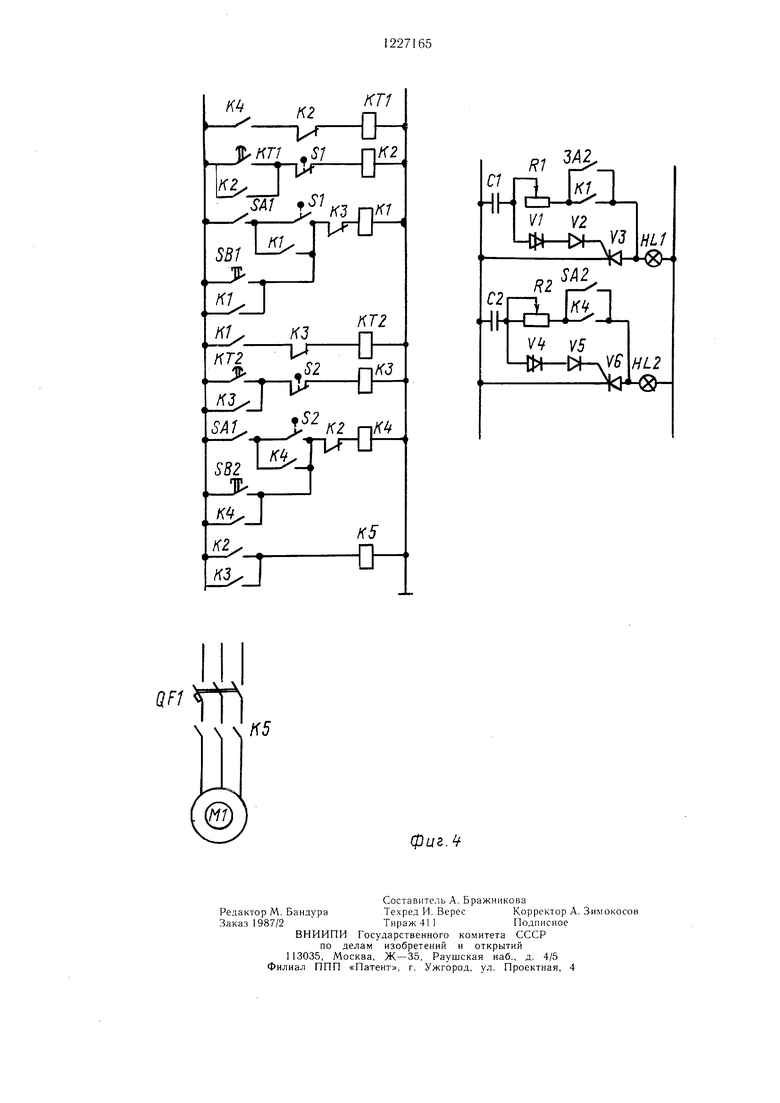

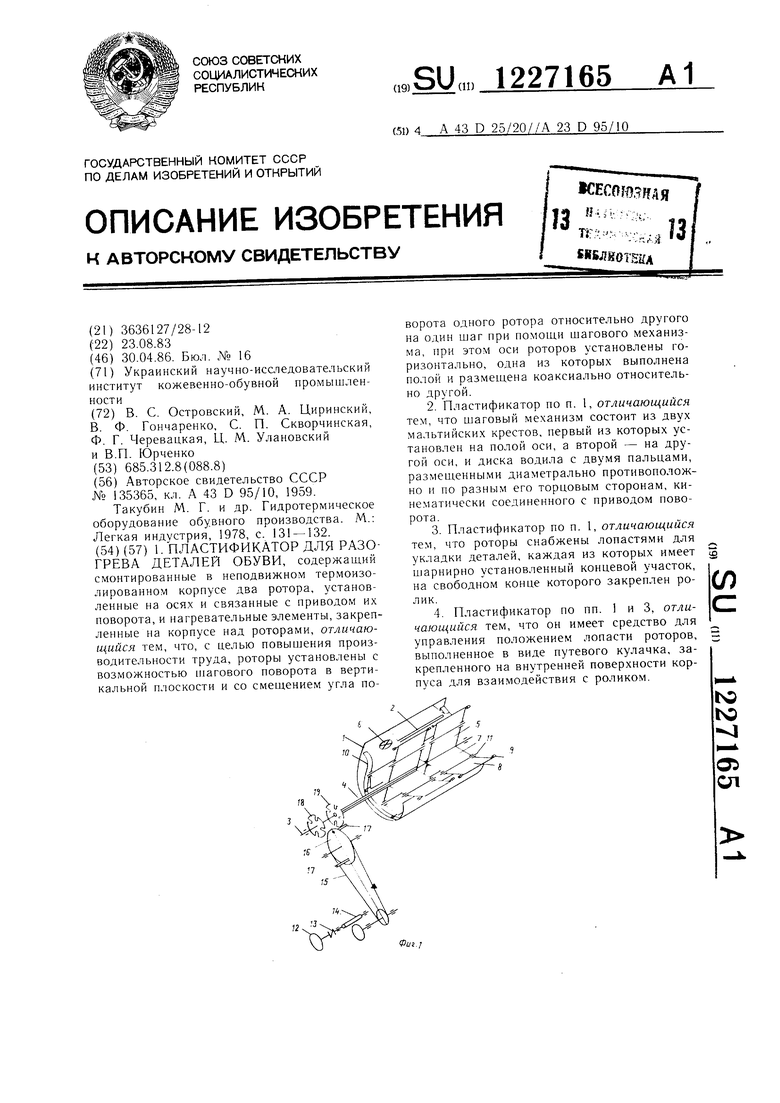

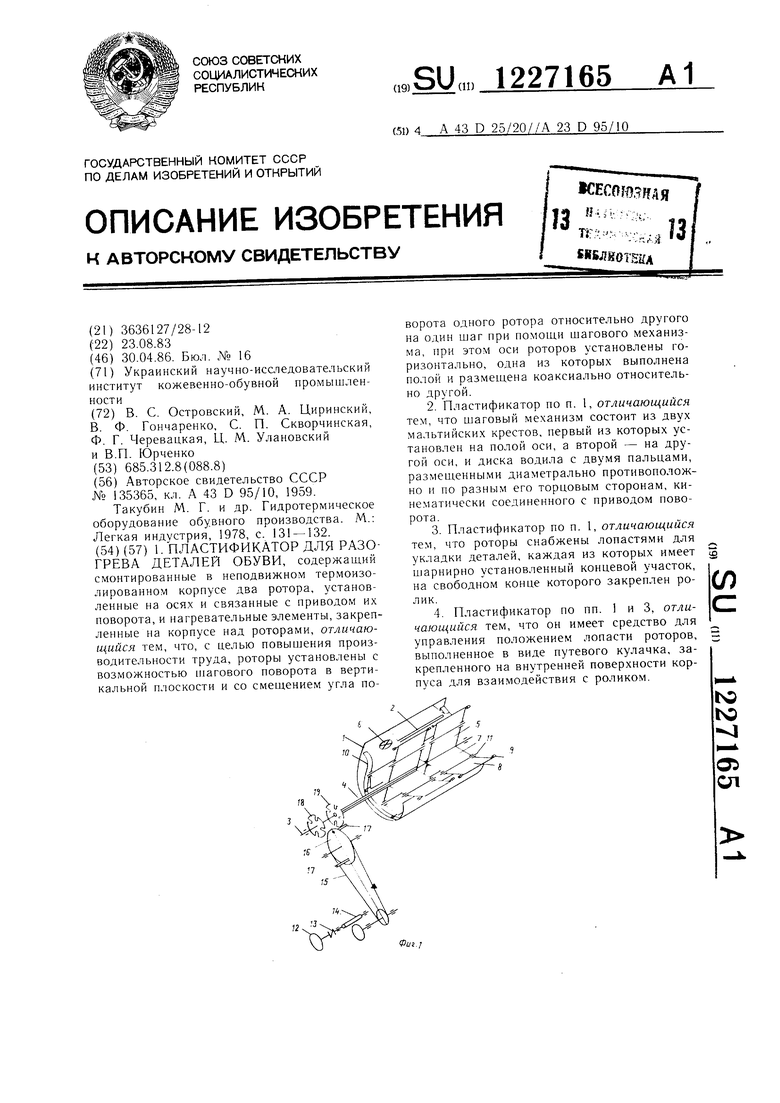

На фиг. 1 изображена кинематическая схема предложенного пластификатора; на фиг. 2 пластификатор, вид сбоку (пунктиром изображены промежуточные положения по;1ок); на фиг. 3 то же, вид сбоку (указаны позиции загрузки и выгрузки); па фиг. 4 - принципиальная электрическая Схема системы автоматического управ.ления плас 1 ификаторо.м.

11ластификатор имеет термоизолированный неподвижный корпус 1.

В верхней части корнус i пластификатора снабжен загрузочной Н1елыо приемником 2 гравитационной загрузки деталей. Maiimiia выполнена двухсекционпой, каждая из секций снабжена автономными кварцевыми излучателями, об ьединенными об1цей автоматической системой уиравления и раз- мен1.енными над соответствую1цими роторами. Внутри корпуса проходят два гори- зоптальпых сооспых вала 3 н 4, па которых смонтированы роторы 5, состояп1ие из четырех лопастей каждый. Прн этом вал 4 полый, а вал 3 проходит сквозь него.

Внутри корпуса 1 на рабчей позиции в зоне загрузки смонтированы кварн.евые излучатели 6.

Д.чя уменьшения габаритов устройства юпасти роторов 5 В1зто;1пены складными - прилежащая к оси полка 7 неподвижна, а впешпяя полка 8 подвижна. 1-1а по. гке 8 закреплепы ролики 9, которые, ско;1ьзя внутри корпуса 1 но профилю путевого кулачка К), при повороте рото)а отклоняют подвижную нолку 8 вокруг оси 1, сокра- Н1.ая длину лонасти. Это также поз1Ю.1яет приблизить излучатели 6 к поверхности полок па расстояние более блпзкое, чем радиус ус- о ювной окружности А (фиг. 2), описываемой полками роторов 5, исходя из их по:1ной (песокра щеп пой) длины.

Механизм привода еостоит из электродвигателя 12, упругой втулочпо-пальцевой муфты 13, червячпого редуктора 14, клино- ременпой передачи 15, болыпой шкив 16 которой яв;1яется од 1овреме}1но и водилом мальтийского механизма. На диске водила 16 закреплены два пальца 17, обрангенные в разные сторопы и установленные с у| ловы.м смещением ISO , с возможностью ноперемен- пого зацеп„1епия с дисками мальтийских

крестов 18 и 19, расположенных по обе стороны водила 16 и закрепленных соответ- сгвенно па сооспых валах 3 и 4, несупгих ротор 5 каждый.

Роторы имеют возможность проворачиваться на 1/4 оборота поочередно, через

каждые 1/2 оборота водила при взаимо- .аействии пальцев 17 с ма;1ьтийскими крестами 18 и 19 попеременно, что соответствует единичному циклу работы пластификатора.

д Нри провороте ротора 5 ролики 9 подвижной полки 8, скользя внутри корпуса 1 и по профилю путевого кулачка 10, отклоняют подвижную полку 8 вокруг оси П. Полка 8 при этом занимает последовательно ноз. И, 111, IV, I.

5Наличие складных лопастей дает воз.можность обработки крупногабаритных деталей нри уменьшенных габаритах устройства, а кулачок 10. кроме упомянутых функций, предохраняет излучатели 6 от удара полкой 8 лопасти и позволяет приблизить излуча0 тели ня необходимое расстояние от заготовки, размещаемой на лопастях 7, 8 ротора 5 в поз. 1, что гарантирует необходимую интенсивность прогрева заготвки.

Ролик 9 подвижной полки 8, сходя с путевого кулачка 10, при провороте любой

.5 из полок ротора 5 с ноз. IV в поз. I освобождает подвижную полку 8, позволяя,ей под действием пружины, моптированпой на оси 11 (пе показана), занять выпрямленное положение (поз. 1) ниже уровня загрузочной

п нрием1П1ка 2, подготавливая рассматриваемую секцию установки к загрузке.

При этом та лопасть, которая находилась в поз I с разогретой заготовкой, одновременно проворачиваясь, перемена.ается в позицию (11) выгрузки заготовки. Подвиж5 пая п(5. 8 в г.оз. II, попадая на ро;1ик 20, установленный на корпусе I, отклоняется вокруг- оси 11 и занимает горизонтальное положение (для облегчения снятия разогретой за1Ютовки).

Две дру1 ие ло 1асти находится в это вре0 мя в сложенном состоянии внутри корпуса

1 в 103. 111 и IV.

Пластификатор работает следующим образом.

Деталь 21, подлежащую пластификации, опускают в загрузочную щель-приемник 2 г рави 1 ационной загрузки. Oisa попадает на выгфямленную лонасть ротора в зону воздействия кварцевых излучателей 6 (фиг. 3, ноз. |,

10

По истечении выдержки, задаваемой технологическим временем разогрева детали, система автоматического управления включает привод устройства. При этм водило 16 проворачивается на 180° и один из пальцев 17, входя в паз пальтийского креста, например 18, производит его поворот соответственно с валом 3 и ротором 5 на 90°, что соответствует четырехпозиционной конструкции ротора. При следующем очередном включении привода водило 16 совершает следующий проворот на 180°. С этим увязано размещение пальцев 17 на водиле 16 с угловым относительным смещением на 180°. При этом каждый из пальцев 17 за полный оборот 360° водила 16 по одному разу взаимодействует с каждым из мальтийских крестов 18 и 19 привода соответственно валов 3 и 4 первой и второй секции устройства.

При каждом провороте ротора 5 разогретая деталь 21 вместе с лопастью, на которой она размещалась, практически мгновен 20 но переходит в позицию (II) выгрузки, а в зоне обогрева и загрузки (поз I) размещается следующая лопасть, создавая постоянную готовность к приемке очередной детали.

15

Система автоматического управления (фиг. 4) включается тумблером SA1. Загрузив правую, либо левую секции, оператор включает кнопку пуска SB1, либо SB2, соответственно.

При включении, например, кнопки SB1 включается реле К1, контакты которого блокируют кнопку SB1, включают реле времени КТ2 и включают в работу левую секцию ламп HL1. По истечении заданного времени реле времени КТ2 замыкает свой контакт в цепи реле КЗ, КЗ включает в работу магнитный пускатель К5 двигателя Ml. Происходит проворот левой секции, фиксация положения микропереключателем левой секции S2, теряет питание реле КЗ и обрывается питание пускателя К5, т.е. останавливается двигатель привода проворота секции, кроме того, теряет питание левая секция ламп HL1. Одновременно контакты микропереключателя S2 включают питание реле К4 и включается правая секция ламп HL2, реле времени КТ1. По истечении времени, заданного КТ1, контакт реле времени КТ1 замыкается, включается реле К2, контакты которого обрывают питание реле К4 и правой секции ламп HL2, включают питание магнитного пускателя К5 двигателя Ml привода

На фиг. 3 видно, что поз. I ротора 5 - проворота секции. Происходит проворот ,, fPl llUU{Т 1Л If Г а Ч 1Л а ПГчпГЛМ/оина

40

ПОЗИЦИЯ загрузки и обогрева заготовки; поз. II - позиция выгрузки заготовки; поз. IV - обеспечивает замену лопасти, находящейся в поз. 1 при повороте ее в поз. II.

Упомянутые три позиции являются функ- ,„ циональными в соответствии со схемой работы устройства. Из конструктивных соображений (уменьщения инерционности при провороте, кратности углов 360-180-90° в механизме привода, рациональности углов размещения полок ротора Б поз. I - загрузка, в поз. II - выгрузка и т.д.) ротор 5 принят четырехпозиционным.

Как ясно из описания, обрабатываемые детали вручную загружаются на поз. I и одновременно тем же оператором с поз. И разогретая (пластифицированная) деталь уносится на вырубочно-тиснильный пресс для дальнейшей обработки, на поз. III и IV деталь отсутствует. Эти позиции являются вспомогательными, необходимость их существования обоснована.

Корпус 1 в основном выполнен цилинд- рической формы со спрямленной частью на участке размещения ламп-излучателей и спрямленной полки на поз. I - загрузки.

При этом загружается лопасть, поступающая в зону обогрева любого из роторов и соответственно снимается деталь с лопасти, поступающей на выгрузку.

Обогреватели, обслуживающие каждый из роторов, могут работать попеременно или непрерывно в зависимости от режима работы.

Описанная последовательность и цикличность работы обеспечивается системой автоматического управления пластификатора.

вой секции, фиксация положения микропереключателем правой секции S1. Теряет питание реле К2, обрывается питание магнитного пускателя К5, выключается двигатель Ml. Одновременно запитывается реле К1, контакты которого включают левую секцию ламп HL1, реле времени КТ2 и т.д. Выключатель SA2 при необходимости блокирует цепи ламп HL1 и HL2, сохраняя питание ламп при смене секций. В этом случае изменяется режим работы пластификатора: 35 от последовательного обогрева деталей, то в левой, то в правой секциях, к параллельному, при котором деталь обогревается полное время от загрузки до выгрузки из соответствующей секции, т.е. суммарное время выдержки в обеих секциях.

Зависимость режимов работы от соот- нощения времени разогрева к времени обработки на последующей операции (например, тиснение на прессе) показана в таблице.

50

55

0

5

Система автоматического управления (фиг. 4) включается тумблером SA1. Загрузив правую, либо левую секции, оператор включает кнопку пуска SB1, либо SB2, соответственно.

При включении, например, кнопки SB1 включается реле К1, контакты которого блокируют кнопку SB1, включают реле времени КТ2 и включают в работу левую секцию ламп HL1. По истечении заданного времени реле времени КТ2 замыкает свой контакт в цепи реле КЗ, КЗ включает в работу магнитный пускатель К5 двигателя Ml. Происходит проворот левой секции, фиксация положения микропереключателем левой секции S2, теряет питание реле КЗ и обрывается питание пускателя К5, т.е. останавливается двигатель привода проворота секции, кроме того, теряет питание левая секция ламп HL1. Одновременно контакты микропереключателя S2 включают питание реле К4 и включается правая секция ламп HL2, реле времени КТ1. По истечении времени, заданного КТ1, контакт реле времени КТ1 замыкается, включается реле К2, контакты которого обрывают питание реле К4 и правой секции ламп HL2, включают питание магнитного пускателя К5 двигателя Ml привода

проворота секции. Происходит проворот пра проворота секции. Происходит проворот праRAW fPl llUU{Т 1Л If Г а Ч 1Л а ПГчпГЛМ/оина

„

вой секции, фиксация положения микропереключателем правой секции S1. Теряет питание реле К2, обрывается питание магнитного пускателя К5, выключается двигатель Ml. Одновременно запитывается реле К1, контакты которого включают левую секцию ламп HL1, реле времени КТ2 и т.д. Выключатель SA2 при необходимости блокирует цепи ламп HL1 и HL2, сохраняя питание ламп при смене секций. В этом случае изменяется режим работы пластификатора: 5 от последовательного обогрева деталей, то в левой, то в правой секциях, к параллельному, при котором деталь обогревается полное время от загрузки до выгрузки из соответствующей секции, т.е. суммарное время выдержки в обеих секциях.

Зависимость режимов работы от соот- нощения времени разогрева к времени обработки на последующей операции (например, тиснение на прессе) показана в таблице.

50

55

Выгрузка Е

20 3

(риг. 3

..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи пробы жидкости к феррографу | 1989 |

|

SU1691714A1 |

| Автоматизированная оросительная система | 1987 |

|

SU1556595A2 |

| УСТРОЙСТВО ДЛЯ НАМАГНИЧИВАНИЯ | 2007 |

|

RU2328788C1 |

| Челночная кассетно-конвейерная линия | 1989 |

|

SU1719208A1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| СИММЕТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТРЕХФАЗНЫХ СЕТЕЙ С НУЛЕВЫМ ПРОВОДОМ | 2010 |

|

RU2490768C2 |

| Автомат для контроля усилий пружин коммутационных аппаратов | 1978 |

|

SU741237A1 |

| Устройство для соединения секций базы выемочного агрегата | 1982 |

|

SU1016528A1 |

| Система полива теплиц | 1986 |

|

SU1360644A1 |

| Устройство для автоматизации металлорежущих станков | 1959 |

|

SU124280A1 |

фцг.

Составитель А. Бражннкова

Редактор М. БандураТехред И. ВересКорректор А. Зимокосов

Заказ 1987/2 Тираж 411Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Полуавтомат для сушки затянутой на колодку обуви | 1959 |

|

SU135365A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Такубин М | |||

| Г | |||

| и др | |||

| Гидротермическое оборудование обувного производства | |||

| М.: Легкая индустрия, 1978, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1986-04-30—Публикация

1983-08-23—Подача