Изобретение относится к области обработки металлов давлением, а именно к технологии штамповки чашеобразных деталей.

Цель изобретения - повьшение ка- чества получаемых деталей путем обеспечения центрирования заготовок в течение всего процесса их деформирования . .

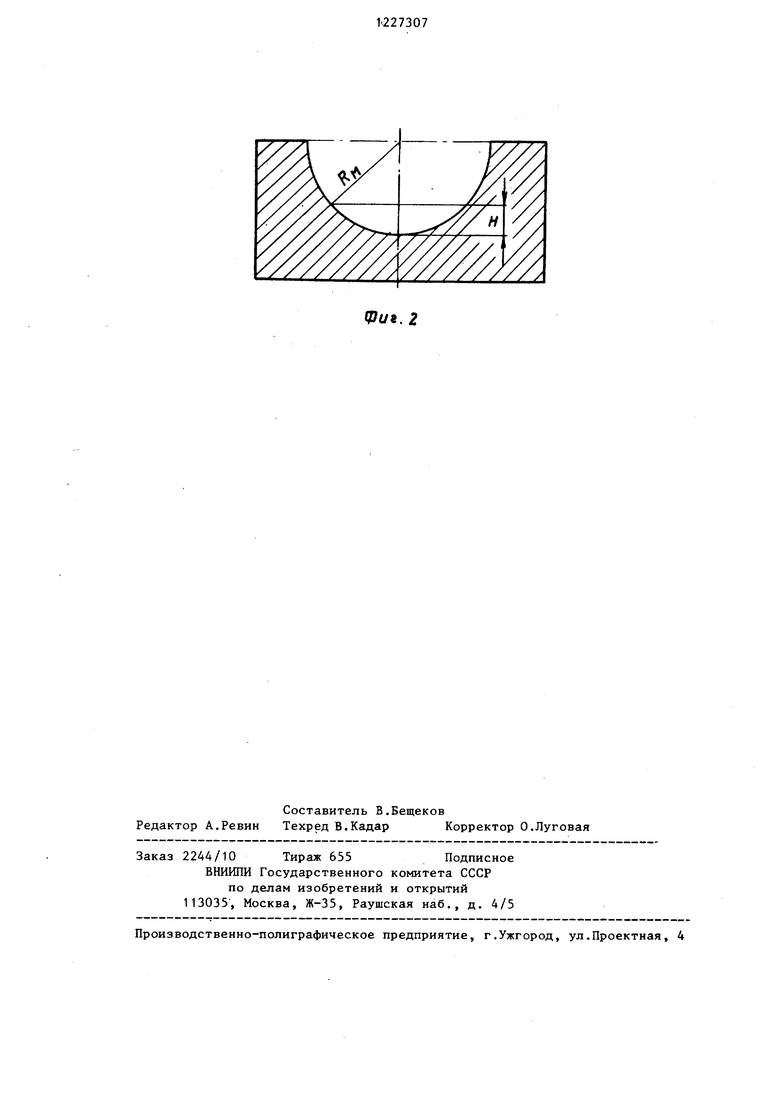

На фиг. 1 изображена последова- тельность приемов осуществления способа; на фиг. 2 - схема расчета высоты выдвижения пуансона.

Способ осуществляют следующим образом.

Выталкиватель 1 первоначально, выдвигают вверх на высоту -Н RM

Затем заготовку 2 диаметром .rj свободно укладывают в матрицу 3. Предлагаемая схема установки исходит из того, что заготовка в матрице опирается на матрицу как периферийной поверхностью, так и центром тяжести на выталкиватель одновременно, что позволяет строго центрировать заготовку в матрице. Затем осуществляют подвод пуансона 4 к заготовке до касания ее и одновременное движение пуансона и выталкивателя вниз, в процессе которого осуществляют Формообразование изделия, при этом надежность центрации значительно по- вьшается.

( Процесс выдавливания заканчивают в момент смыкания пуансона и матрицы по плоскости А. Съем детали осуществляют выталкивателем 1 при движении вверх, при этом выталкиватель выдвигают на высоту Н, которую определяют исходя из размеров заготовки и матрицы (фиг. 2). Если - радиус полости матрицы (сферической поверхности матрицы) , а Tj - радиус заготрвки, то исходя из предлагаемой схемы,

R2,-r|(R«-H) яг,-2Е„Н+Н2 , откуда

;Н -2RH+r| 0,

2R±V4R -4r2

Н

Л

5

0

5

0

5

0

5

0

В данном случае возможно только одно решение, когда , тогда

В СКТБ Тантал проводилось опро- бывание предлагаемого способа. Способ опробовался при штамповке детали Полусфера 160 мм. В матрицу с нижним выталкивателем укладывали заготовки различной конфигурации: плоские, цилиндрические, конические и обработанные по форме гравюры штампа.

Из цилиндрических и плоских заготовок не удалось получить деталей без дефектов, т.е. на всех отштампованных заготовках имелись фестоны, неравномерность по толщине стенки, зажимы и т.п. дефекты. Кроме того, на установку заготовки в штамп затрачивалось большое количество времени.

Штамповка полусфер проводилась на прессе ДБ2432 из сплава АМГб. Внешний диаметр полусферы составлял 160 мм, толщина стенки - 3-5 мм. При штамповке из конических заготовок время установки значительно уменьшилось, качество деталей улучшилось, однако резко снизился КИМ и появилась необходимость в предварительной обработке заготовок.

При штамповке деталей из заготовок, обработанных по форме гравюры штампа, штамповочные дефекты не проявлялись, однако резко снизился коэффициент использования металла и резко увеличилась трудоемкость изготовления заготовок под штамповку.

На этом же штампе производилась штамповка деталей из плбских цилиндрических заготовок, при центрации их с помощью нижнего выталкивателя, выдвинутого на определенную величину, зависящую от размеров заготовки.

При проведении штамповки установлено отсутствие штамповочных дефектов из-за неравномерности деформации, увеличение производительности процесса за счет уменьшения времени установки в штамп, при этом центрирование заготовки производится самопроизвольно под действием силы тяжести заготовки.

ffJui,2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

SU1746609A2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Штамп обратного выдавливания для закрытой объемной штамповки | 1977 |

|

SU645746A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК В ШТАМП ПРЕССА ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1993 |

|

RU2063286C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ штамповки чашеобразных деталей | 1981 |

|

SU986575A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-30—Публикация

1984-04-06—Подача