Изобретение касается изготовления технологической оснастки для кузнечного производства и может найти широкое применение в инструментальных цехах машиностроительных и металлургических заводов.

Известен способ, принятый за прототип, при котором заготовку получают путем расчленения по вертикальным плоскостям плит изношенного штампа, достигшего в процессе эксплуатации критического размера по высоте, при этом гравюру ручья штампа выполняют на поверхности, ранее являющейся опорной. Изобретение является усовершенствованием этого способа.

Недостатка известного способа заключаются в том, что полученные заготовки используют в первоначальном виде, а для отдельных деталей штампов, например цилиндрических вставок сборных штампов или матриц обрубных штампов, направляющих колонок, толкателей высадочных или обрубных пуансонов, такие заготовки не технологичны и имеют большие припуски на механическую обработку. Кроме того, плиты изношенных штампов содержат гравюру, пазы, отверстия и другие дефекты, которые выводят значительную часть металла в отходы. Все это снижает эффективность использования способа и ограничивает его технологические возможности.

Целью изобретения является повышение экономичности и расширение технологических возможностей.

Поставленная цель достигается тем, что заготовку получают путем расчленения по вертикальным плоскостям плит изношенного штампа. Затем полученную заготовку, содержащую остатки гравюры, отверстия, крепежные пазы и другие дефекты, подвергают пологой зачистке в местах их расположения, после чего нагревают до ковочной температуры и куют, начиная с плоскостей, на которых расположены зачищенные участки, до получения полуфабриката заданных формы размеров.

В предлагаемом способе расчленение плит производят по осям отверстий и продольным осям самых глубоких частей гравюры, после чего производят полую зачистку и ковку.

Снижение припусков на механическую обработку и более полное использование металла изношенного штампа позволяет повысить эффективность способа.

Расширение технологических возможностей достигается за счет введения зачистки дефектных участков с последующей ковкой.

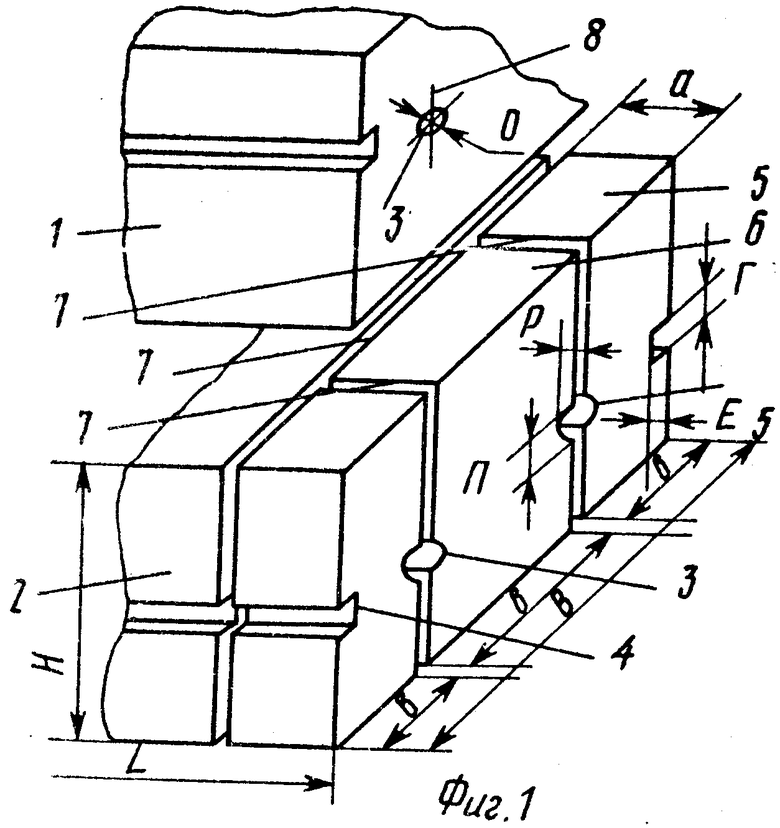

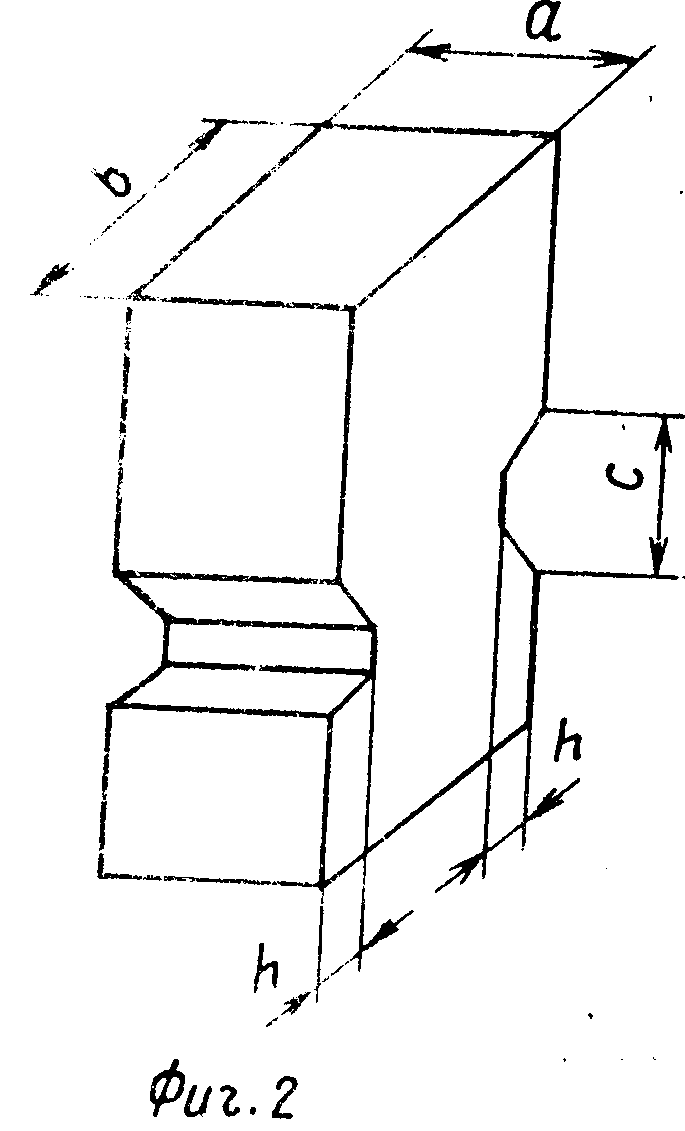

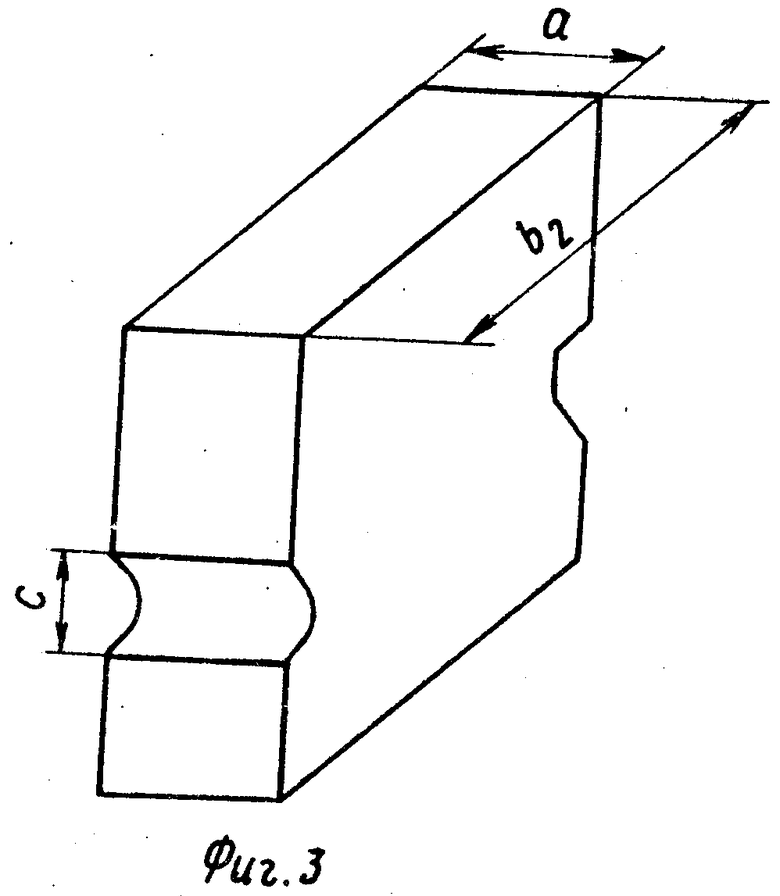

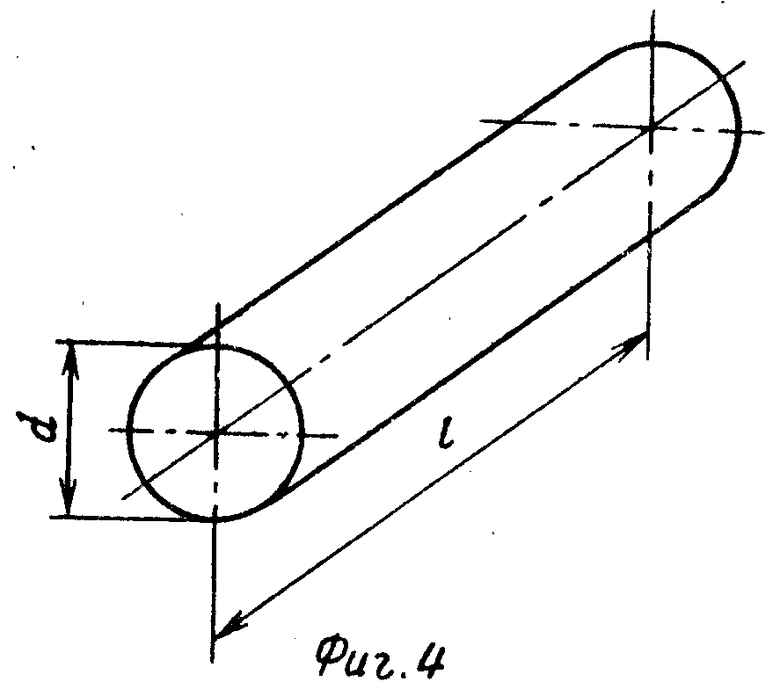

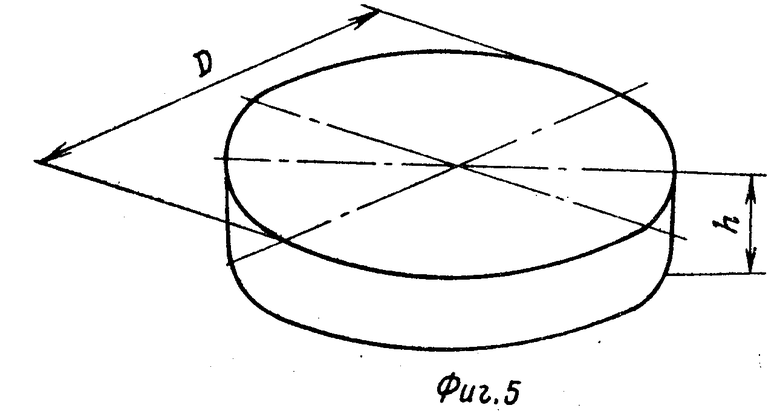

На фиг. 1 изображен штамп после отделения заготовки от плиты и раскроя ее по осям отверстий; на фиг.2 - заготовка с остатками крепежного паза и транспортировочного отверстия после пологой зачистки; на фиг.3 - то же, с остатками транспортировочных отверстий после пологой зачистки; на фиг.4 - то же, после ковки на полуфабрикат для направляющей колонки; на фиг.5 - то же, после ковки на полуфабрикат для цилиндрических изделий.

Для осуществления предлагаемого способа берут штамп, который в процессе эксплуатации достиг критического размера по высоте Н, и его дальнейший ремонт невозможен или нецелесообразен.

Штамп (фиг. 1) содержит верхнюю 1 и нижнюю 2 плиты, из которых имеются транспортировочные отверстия 3 с осями, пазы 4 для крепления и гравюра ручья на рабочих поверхностях (на фиг. не показана).

Указанный штамп вначале размечают на заготовку длиной а с учетом требуемого объема металла, затем дополнительно расчленяют по осям транспортировочных отверстий, получают две заготовки 5 с размерами а, b и высотой Н с остатками крепежных пазов 4 и транспортировочных отверстий 3 и одну заготовку 6 с размерами а, b2 и Н c остатками транспортировочных отверстий 3, расположенных с противоположных сторон, на вновь образованных поверхностях 7, каждая из которых соответствует объему требуемых поковок-полуфабрикатов нужных изделий.

Затем остатки пазов и транспортировочных отверстий заготовок 5 и 6 зачищают пологой зачисткой (фиг.2 и 4) на ширину с, которая во избежание образования дефектов в виде складок и заковок в 1,5...2 раза больше глубины Р залегания дефекта. После этого заготовки нагревали до ковочной температуры и ковали так же (во избежание получения названных дефектов), начиная с плоскостей, на которых расположены дефекты, до их выведения, после чего ковку продолжали известным способом до получения поковок-полуфабрикатов требуемых формы и размеров. На фиг.4 показана цилиндрическая поковка вытянутой формы, которую можно использовать для деталей штампов, таких, например, как направляющие колонки, выталкиватели для штампов и ковочных машин, обратные и высадочные пуансоны, мелкие ручьевые вставки сборных штампов и др. На фиг.5 показана цилиндрическая поковка-полуфабрикат для деталей штампов, таких, например, как крупные цилиндрические вставки, обрезные матрицы, пуансоны и др.

Таким же образом производят подготовку и ковку полученных известным способом заготовок при расположении дефектов, например, на остатках гравюры на рабочих поверхностях.

Введение операции ковки позволяет улучшить качество заготовок, при этом резко повышается КИМ заготовки, а трудоемкость механической обработки сокращается, расширяются технологические возможности способа.

П р и м е р. Для изготовления деталей штампа - направляющих колонок из поковки (фиг. 4), размеры которой соответствуют d = 150 мм, длина l = 480 мм, и цилиндрической ручьевой вставки из поковки (фиг.5) с размерами D = 500 мм и h = 120 мм, брали крупногабаритный изношенный штамп (фиг.1), содержащий верхнюю 1 и нижнюю 2 плиты длиной 1020 мм, шириной 700 мм и высотой 400 мм, на которых имеются транспортировочные отверстия 3 с осями 8. Диаметры транспортировочных отверстий D = =65 мм глубиной 120 мм по два отверстия с каждого торца и крепежные пазы 4 шириной Г = 50 мм и глубиной Е = 40 мм, расположенные вдоль плит с двух сторон.

Исходя из габаритов и веса поковок (фиг.4, 5) от плиты 2 штампа отрезали заготовку с размерами а = 150 мм по всей ширине В = 700 мм и высотой Н = 400 мм. Учитывая большой вес полученной заготовки для поковок (фиг.4, 5) и наличие дефектов в виде транспортировочных отверстий 3 и крепежных пазов 4, полученную заготовку подвергали дополнительному расчленению по осям 8 транспортировочных отверстий диаметром Р = 65 мм и получали две заготовки 5 с размерами а = 150, b = 150 и Н = 400 мм по объему металла, пригодные для поковки (фиг.4), и одну заготовку 6 с размерами а = 150, b2 = 400 и Н = 400 мм, по объему металла пригодную для поковки 5.

На боковых поверхностях заготовок 5 и 6 находились дефекты. С одной стороны остатки крепежного паза 4 с размерами 50х40 мм, с другой - остатки транспортировочных отверстий 3 после разрезки по оси 9 с примерными размерами; ширина П = 60 мм, глубина Р = 28 мм. Чтобы получить качественную поковку с минимальными припусками, остатки крепежного паза зачищали, оставив ширину внутри 40 мм, а на поверхности ширину с выполнили равной с = 40 + +2х30 = 100 мм (2х30 по 30 мм на каждую сторону). Таким же образом разделывали остатки отверстий на заготовке 6, доводя ширину с = 90 мм. Затем эти заготовки нагревали в газовой камерной печи до 1100...1150оС и ковали на молоте свободной ковки с весом падающих частей до 3 т. Перед началом ковки поверхности заготовки очищали от окалины. Заготовки укладывали на боек поверхностями, на которых расположены разделанные дефекты. При обжиме этих поверхностей на 60...80 мм дефекты полностью выводились (разглаживались), в дальнейшем ковку производили известным способом до получения из заготовки 5 поковки (фиг. 4) ⊘ 160-2+3, длиной 495-4+6, а из заготовки 6 поковки ⊘ 520-3+5, высотой Н = 130-2+3. Зачистку дефектов в виде остатков пазов и отверстий можно производить как известными механическими способами, так и путем пластической деформации с помощью специальных разгонок и накладок, широко используемых в кузнечном производстве. Полученные поковки механически и термически обрабатывали известным способом, после чего устанавливали в сборный штамп, которой использовали по назначению.

В случае начала ковки с осадки по размеру 400 мм все бы эти поковки выпали в брак даже после разделки дефектов из-за глубоких зажимов в местах расположения дефектов: остатков пазов и отверстий. При ковке заготовок без разделки дефектов все поковки также выпали бы в брак по заковам независимо от начала ковки.

При использовании заготовок, полученных известным способом, до 20% металла уходит в стружку и технологические отходы, трудоемкость увеличивается на 50...80%.

Использование предлагаемого способа позволяет повысить экономичность и расширить его технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1989 |

|

SU1615969A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК С РЕБРАМИ И ПОЛОТНОМ | 1990 |

|

RU1824786C |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ОСЕЙ ДЛЯ ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304483C2 |

| Способ изготовления грузоподъем-НыХ КРюКОВ | 1979 |

|

SU837548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

Сущность изобретения: используют крупногабаритный изношенный штамп, который разделяют на ряд заготовок для изготовляемых штампов и деталей к ним. Полученные заготовки дополнительно расчленяют на заготовки и подвергают пологой зачистке в зонах расположения пазов и полостей изношенного штампа . После этого производят нагрев полученных полуфабрикатов до ковочной температуры и ковку до заданных размеров, начиная с поверхностей, подвергнутых пологой зачистке. Расчленение изношенного штампа производят по осям отверстий и гравюре ручья, образующих полости в мерной заготовке. 1 з.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1989 |

|

SU1615969A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-09—Публикация

1990-03-19—Подача