Изобретение относится к ме таллур- гии, в частности к разработке составов флюса для кокильного литья биметаллических изделий.

Цель изобретения - обеспечение удержания слоя флюса на вертикальных стенках кокиля перед заливкой стали, а затем на поверхности стальной основы валка, а также улучшение качества соединения стали и чугуна при их последовательной заливке.

Основное назначение битумного лака - создание композиции флюса, способной в виде пленки наноситься и удерживаться на вертикальных стенках кокиля перед заливкой стали, а затем на стальной основе валка, подготавливая ее поверхность для соединения с заливаемым чугуном.

Введение битумного лака в состав (1шюса в предлагаемом соотношении позволяет равномерно распределять компоненты флюса в смеси и нанос ить их равномерным слоем на поверхность кокиля при подготовке его к заливке сталью. Битумный лак, содержащий термореактивные составляющие, при нанесении флюса на нагретую до 200 - 250 С поверхность кокиля, увеличивает, свою текучесть, обволакивает зерна компонентов флюса, прочно склеивает их между собой и поверхностью кокиля, затем твердеет и удерживает все компоненты флюса на рабочей поверхности кокиля до заливки стальной основы.

При заливке стали битумный лак сгорает и разлага ется на газообразны мономеры с вьщелением атомарного углерода, который науглероживает поверхностный слой стали, понижая ее температуру плавления, и тем самтзм облегчает ее последующее сваривание с чугуном. При этом на поверхности кокиля сплошность покрытия флюсом разрушается, нелетучая фракция его расплавляется, отрывается от стенок кокиля и покрывает вертикальные стенки стальной отливки зашртной пленкой предохраняющей стальную основу до заливки второго слоя от окисления. Таким образом достигается качественное сваривание стали и чугуна.

Сцепление флюса с поверхностью стальной отливки происходит за счет сил адгезии и частичного всасывания его затвердевающей сталью в межкристаллит ные поры.

0

5

0

5

0

5

0

5

0

5

При заливке чугуна при 1360-1380 С на стальную основу температура контактной поверхности возрастает до 1200-1300 С, защитная пл енка флюса расплавляется, ее компоненты вступают в химическое взаимодействие с углеро- . дом чугуна и всплывают, открывая неокисленную поверхность стали для сваривания с чугуном.

Флюс, содержащий битумньш лак более 54%, преждевременно отрывается от кокиля и не обеспечивает равномерного покрытия защитной пленки сталь- . ной отливки. Содержание битумного лака менее 44% придает флюсу повышенную вязкость и затрудняет его наложение равномерным слоем на поверхность кокиля. Качество соединения стали и чугуна при этом ухудшается,

Фтористый кальций увеличивает прочность сцепления флюса с поверхностью стальной отливки и защищает ее от окисления.

Увеличение во флюсе содержания окиси бора с 2-8% (как принято в прототипе) до 14-17% обеспечивает наиболее полной связывание окиси железа, образующейся на поверхности отливки. Образующееся при этом соединение легко вступает в химическое взаимодействие с компонентами чугуна и удаляется с поверхности стальной отливки.

Окись натрия способствует более прочному сцеплению флюса со стенками кокиля и образованию заш 1тной пленки на стальной отливке,

Содержание окиси натрия более 7% при принятом соотношении компонентов в предлагаемом флюсе повьшает вероятность привара нижней части кокиля к заливаемой стали. Содержание менее 5% способствует образованию в контактном слое ш.паковых включений из-за неполного их удаления при заливке чугуна.

Уменьшение содержания окиси кремния с 9-17% (как принято в прототипе) до 4-5% понижает температуру плавления флюса, обеспечивает лучшее удаление флюса при заливке чугуна, одновременно способствует лучшему связыванию окиси железа, образующейся на поверхности, что способствует улучшению качества сваривания стали и чугуна,

Предлагаемый флюс для кокильного литья бимета,плических отливок сталь - чугун производится следующим образом.

Вначале тщательно перемешивают мерное количество порошкообразных составляюпщх флюса, а затем добавляют мерное количество битумного лака и дальнейшим перемешиванием смесь до водят до пастообразного состояния. Полученную таким образом пасту наносят на внутреннюю поверхность разогретого до 200 - 250 С внутреннего кокиля. Параллельно готовят к заливке внешний кокиль. Кокили устанавливают соосно на общее основание. Во внутренний кокиль заливают сталь. По еле образования наружной твердой корочки в стальной отливке внутренний кокиль удаляют, а в освободившуюся полость между стальной отливкой и внешним кокилем заливают перегретый над линией Ликвидуса чугун.

При совместном охлаждении стали и чугуна в контактном слое некоторое

5

О

0с100 О ное

Н4 1

2

3 4 5 6 7

74

То же 7

59,5 -. 12

54 . 14 48,5 16 44 17 38 19 32 20

О

А

100 О

54 14

44 17

2273234

время сохраняется жидкотвердое состояние сплавов и в это время проис-- ходит их диффузионное соединение.

Соединение стали с чугуном полу- 5 чают последовательной заливкой их в спаренный кокиль, представляющий масштабную модель (М 1:5) реального кокиля сортопрокатного валка.

Для оценки качества соединения )0 отливают биметаллические сортопрокатные валки с размерами бочки 730x965.

Полученные отливки для оценки качества соединения разрезают на диски, из дисков вырезают темплеты, из (5 темплетов готовят стандартные образцы и определяют качественные показатели соединения.

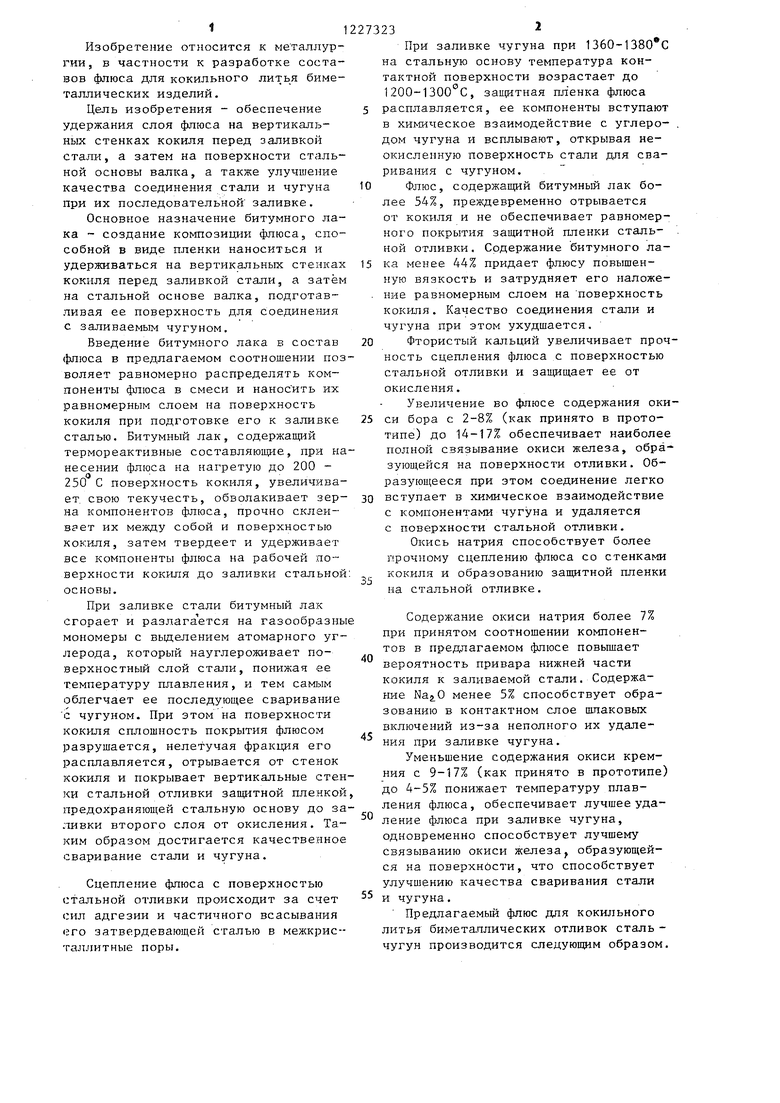

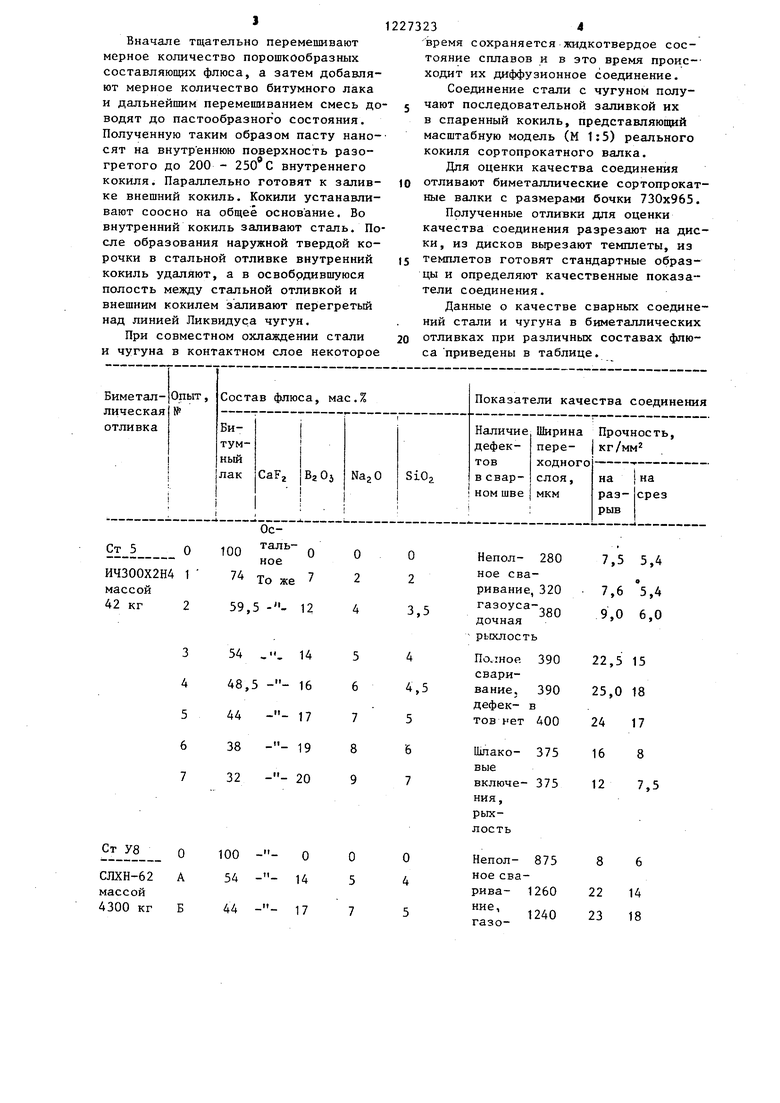

Данные о качестве сварных соединений стали и чугуна в биметаллических 20 отливках при различных составах флюса приведены в таблице.

О 2

3,5

4

4,5

5

6

7

380

О 4

Непол- 280 ное сваривание, 320 газоуса-, дочная рыхлость

Полное 390 сваривание. 390 дефек- в тов нет 400

Шлако- 375 вые

включе- 375 ния, рыхлость

Непол- 875 ное сва- рива- 1260 ние,

7.55,4

7.6 5,4 9,06,0

22,515

25,018

2417

168

127,5

газо1240

8

22 23

14 18

32 20 9

Применение флюса-прототипа ;у1я получения сварного соединения стгши и чугуна в бимetaлличecкиx отливках с вертикальнь1ми поверхностями при по- следовательной их заливке не представляется возможным в связи с, осыпаемостью флюса с вертикальных стенок. При применении флюса-прототипа для сваривания горизонтальных поверхнос- тей стали и чугуна, последовательно залитых в стационарный кокиль, в сварном шве также наблюдается неполное

t

избирательное сваривание, наличие газоусадочной рыхлости при среднем пределе прочности на разрыв 10- 12 кг/мм , на срез 6-8 кг/мм .

Редактор А.Ренин

Составитель Н.Косторной

Техред В.Кадар Корректор И.Эрдейи

Заказ 2244/10 Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение, таблицы

1600

12

7,5

5

Как видно из приведенных данных, состав предлагаемого флюса (3-5, А. и Б) обеспечивает качественное сваривание стали и чугуна, последовательно залитых в кокиль без образования газоусадочной рыхлости и шлаковых включений и увеличивает пределы прочности соединения на разрыв и срез.

Предлагаемый флюс (по сравнению с прототипом) позволяет также получать качественные биметаллические отливки сталь - чугун без использования центробежных сил в стационарных кокилях и тем самым расширяет технологические возможности получения би- метсшлических отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Флюс для центробежного литья двухслойных чугунных прокатных валков | 1981 |

|

SU961853A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2479378C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| СОЮЗНАЯ I11}.лтт-'пт--^"^^:^:^-ФЛЮС | 0 |

|

SU358075A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Флюс для центробежного литья биметаллических трубных заготовок | 1969 |

|

SU309773A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-30—Публикация

1983-03-17—Подача