(54) ФОРМА ДЛЯ .м.ИТЬЯ .БИМЕТАЛЛИЧЕСКИХ. ПРОКАТНЫХ ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для отливки двухслойного валка, преимущественно прокатного | 1977 |

|

SU667317A1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Литейная форма для отливки двухслойного валка,преимущественно прокатного | 1982 |

|

SU1093392A2 |

| СБОРНАЯ ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВКИ ПОЛОГО ВАЛКА | 1991 |

|

RU2022703C1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| Кокильная машина | 1975 |

|

SU548366A1 |

| Литейная форма для изготовления чугунных прокатных валков с рабочими торцовыми и цилиндрической поверхностями бочки | 1989 |

|

SU1708507A1 |

| Способ центробежного литья биметаллических валков | 1987 |

|

SU1405951A1 |

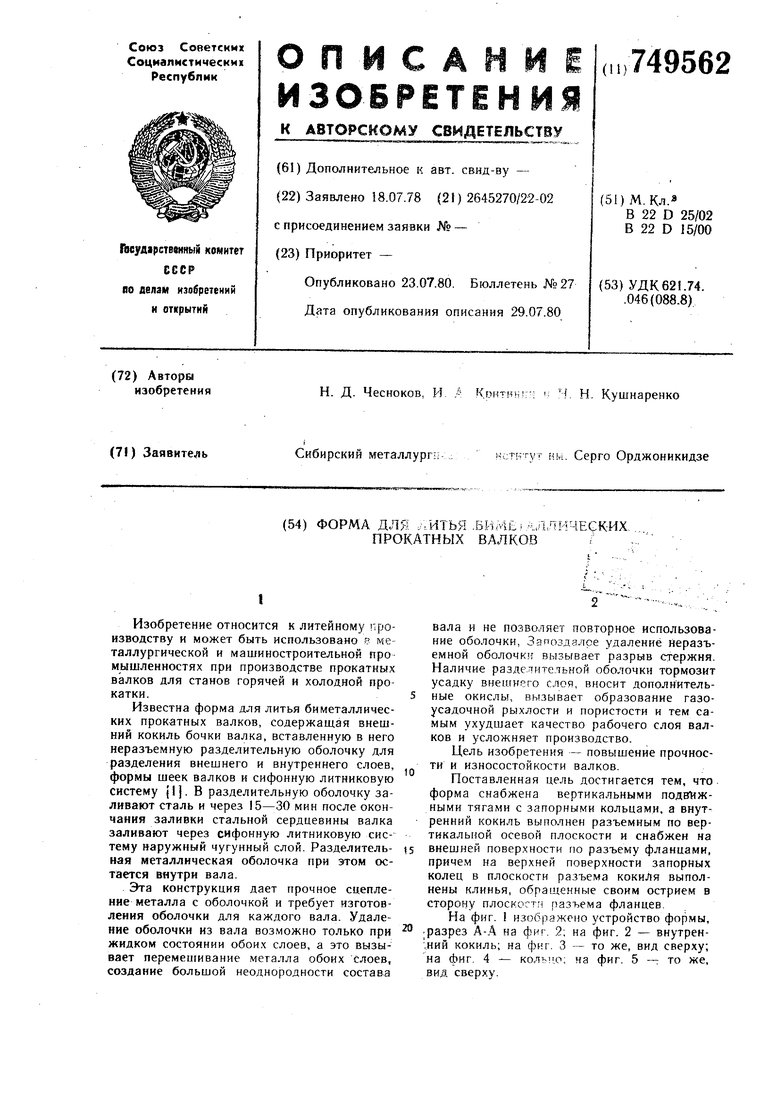

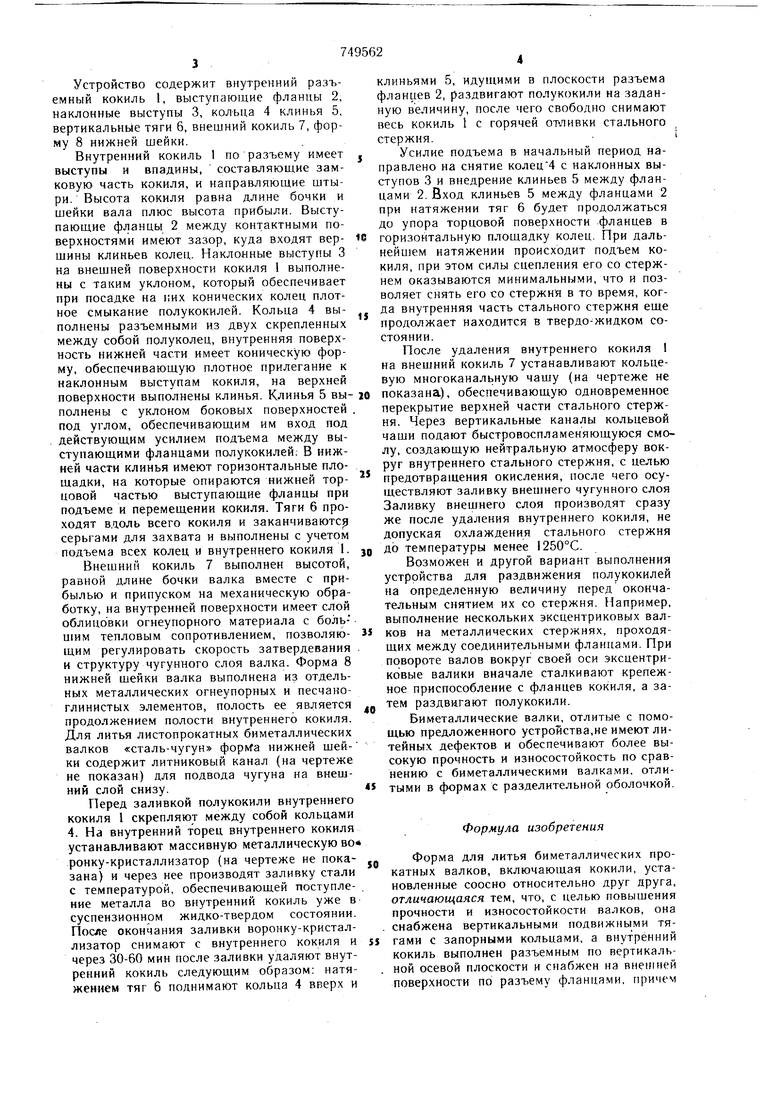

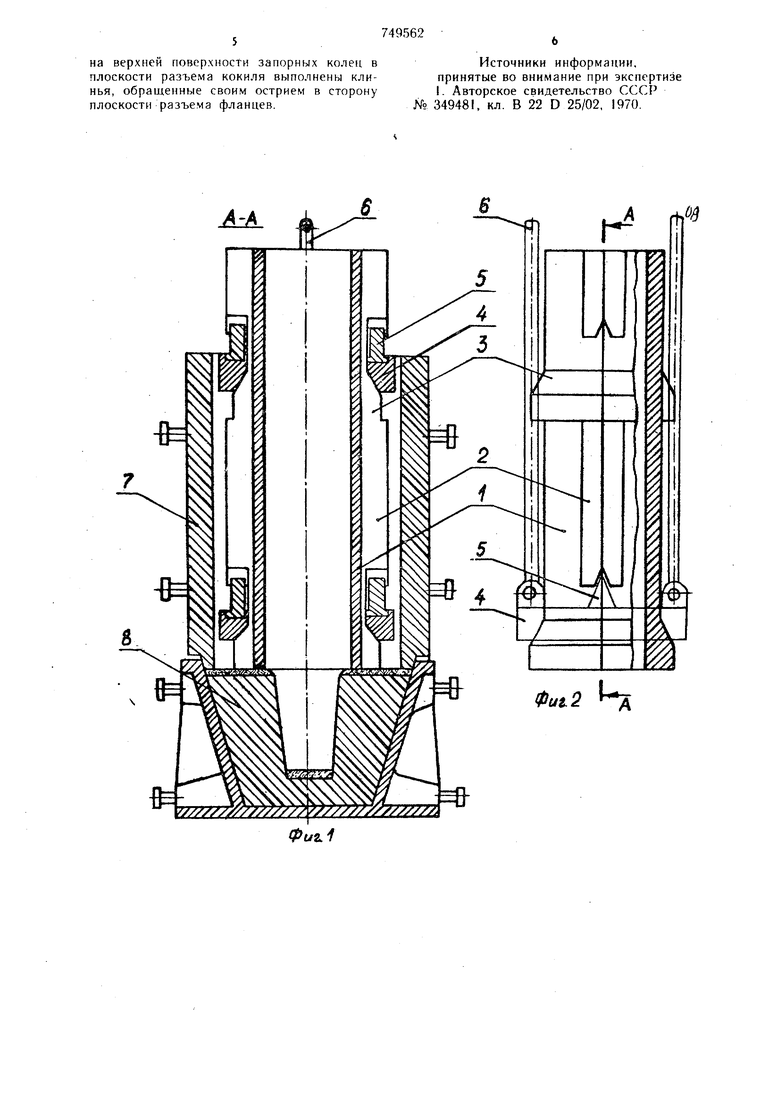

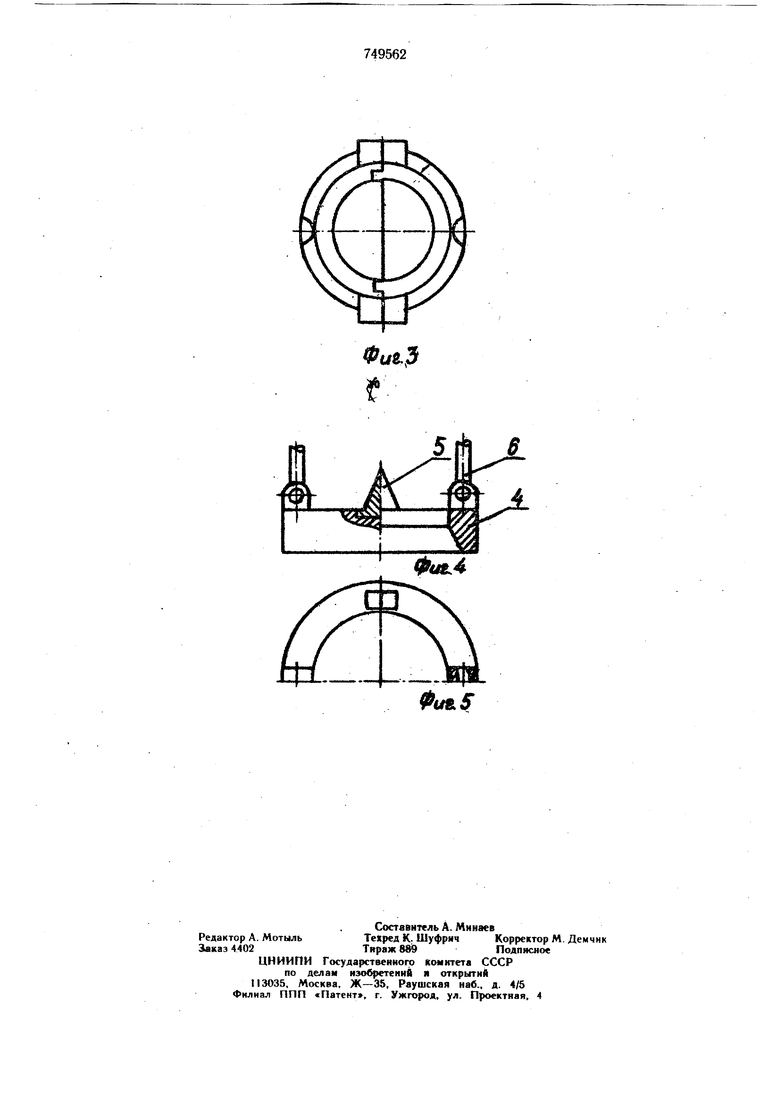

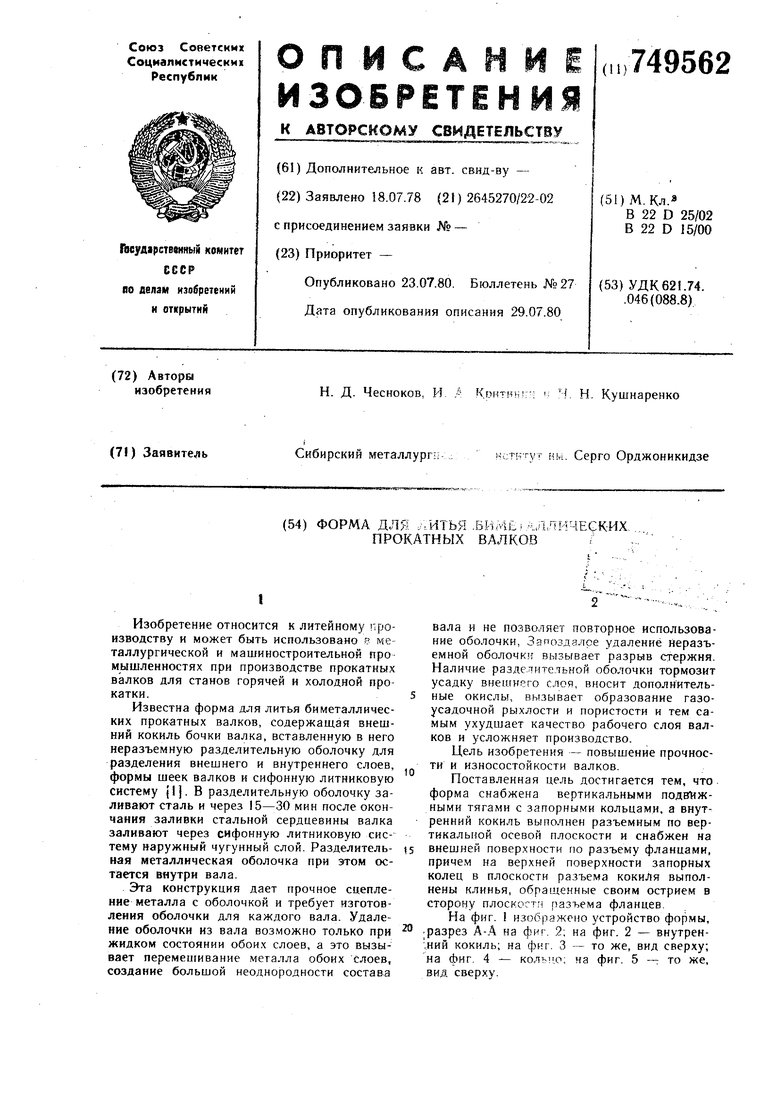

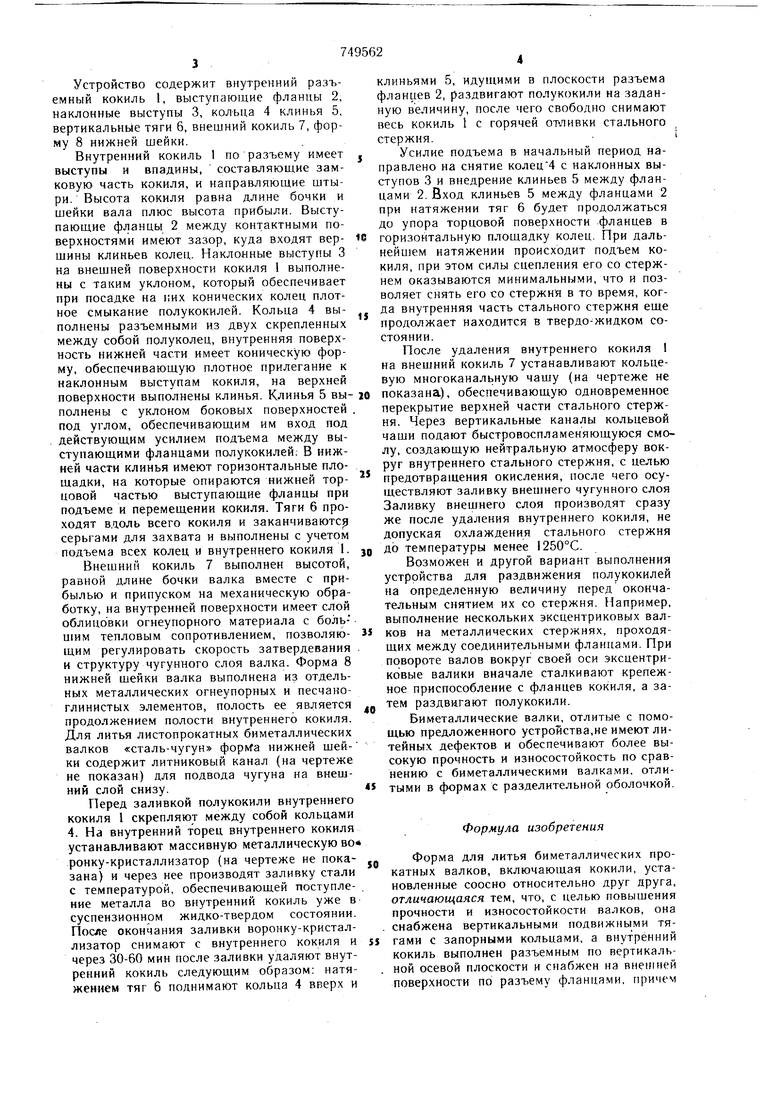

Изобретение относится к литейному производству и может быть использовано в ме таллургической и машиностроительной про мышленностях при производстве прокатны.к валков для станов горячей и холодной прокатки. Известна форма для литья биметаллических прокатных валков, содержащая внешний кокиль бочки валка, вставленную в него неразъемную разделительную оболочку для разделения внешнего и внутреннего слоев, формы шеек валков и сифонную литниковую систему JI. В разделительную оболочку заливают сталь и через 15-30 мин после окончания заливки стальной сердцевины валка заливают через сифонную литниковую систему наружный чугунный слой. Разделительная металлическая оболочка при этом остается внутри вала. Эта конструкция дает прочное сцепление металла с оболочкой и требует изготовления оболочки для каждого вала. Удаление оболочки из вала возможно только при жидком состоянии обоих слоев, а это вызывает перемешивание металла обоих слоев, создание большой неоднородности состава вала и не позволяет повторное использование оболочки, Запоздалое удаление неразъемной оболочки вызьгвает разрыв стержня. Наличие разделительной оболочки тормозит усадку внешнего слоя, вносит дополнительные окислы, вызывает образование газоусадочной рыхлости и пористости и тем самым ухудшает качество рабочего слоя валков и усложняет производство. Цель изобретения - повышение прочности и износостойкости валков. Поставленная цель достигается тем, что. форма снабжена вертикальными подвижными тягами с запорными кольцами, а внутренний кокиль выполнен разъемным по вертикальной осевой плоскости и снабжен на внешней поверхности по разъему фланцами, причем на верхней поверхности запорных колец в плоскости разъема кокиЛя выполнены клинья, обраш.енные своим острием в сторону плоскогт1 разъема фланцев. На фиг. i изображено устройство формы, разрез А-А на фиг. 2; на фиг. 2 - внутренний кокиль; на фиг. 3 - то же, вид сверху; на фиг, 4 - кольцо; на фиг. 5 -т то же, вид сверху. Устройство содержит внутренний разъемный кокиль 1, выступающие фланцы 2, наклонные выступы 3, кольца 4 клинья 5, вертикальные тяги б, внешний кокиль 7, форму 8 нижней шейки. Внутренний кокиль 1 цо разъему имеет выступы и впадины, составляющие замковую часть кокиля, и направляющие штыри. Высота кокиля равна длине бочки и шейки вала плюс высота прибыли. Выступающие фланцы 2 между контактными поверхностями имеют зазор, куда входят вершины клиньев колец. Наклонные выступы 3 на внешней поверхности кокиля 1 выполнены с таким уклоном, который обеспечивает при посадке на них конических колец плотное смыкание полукокилей. Кольца 4 выполнены разъемными из двух скрепленных между собой полуколец, внутренняя поверхность нижней части имеет коническую форму, обеспечивающую плотное прилегание к наклонным выступам кокиля, на верхней поверхности выполнены клинья. Клинья 5 выполнены с уклоном боковых поверхностей под углом, обеспечивающим им вход под . действующим усилием подъема между выступающими фланцами полукокилей: В нижней части клинья имеют горизонтальные площадки, на которые опираются нижней торцовой частью выступающие фланцы при подъеме и перемещении кокиля. Тяги 6 проходят вдоль всего кокиля и заканчиваютс д серьгами для захвата и выполнены с учетом подъема всех колец и внутреннего кокиля 1. Внешний кокиль 7 выполнен высотой, равной длине бочки валка вместе с прибылью и припуском на механическую обработку, на внутренней поверхности имеет слой облицовки огнеупорного материала с большим тепловым сопротивлением, позволяющим регулировать скорость затвердевания и структуру чугунного слоя валка. Форма 8 нижней шейки валка выполнена из отдельных металлических огнеупорных и песчаноглиннстых элементов, полость ее является продолжением полости внутреннего кокиля. Для литья листопрокатных биметаллических валков «сталь-чугун нижней шейки содержит литниковый канал (на чертеже не показан) для подвода чугуна на внешний слой снизу. Перед заливкой полукокили внутреннего кокиля 1 скрепляют между собой кольцами 4. На внутренний торец внутреннего кокиля устанавливают массивную металлическую во ронку-кристаллизатор (на чертеже не показана) и через нее производят заливку стали с температурой, обеспечивающей лоступление металла во внутренний кокиль уже в суспензионном жидко-твердом состоянии. После окончания заливки воронку-кристаллизатор снимают с внутреннего кокиля и через 30-60 мин после заливки удаляют внутренний кокиль следующим образом: натяжением тяг 6 поднима1от кольца 4 вверх и клиньями 5, идущими в плоскости разъема фланцев 2, раздвигают полукокили на заданную величину, после чего свободно снимают весь кокиль 1 с горячей отливки стального стержня. Усилие подъема в начальный период направлено на снятие колецЧ с наклонных выступов 3 и внедрение клиньев 5 между фланцами 2. Вход клиньев 5 между фланцами 2 при натяжении тяг 6 будет продолжаться до упора торцовой поверхности фланцев в горизонтальную площадку колец. При дальнейшем натяжении происходит подъем кокиля, при этом силы сцепления его со стержнем оказываются минимальными, что и позволяет снять его со стержня в то время, когда внутренняя часть стального стержня еще продолжает находится в твердо-жидком состоянии. После удаления внутреннего кокиля 1 на внешний кокиль 7 устанавливают кольцевую многоканальную чашу (на чертеже не показана), обеспечивающую одновременное перекрытие верхней части стального стержня. Через вертикальные каналы кольцевой чаши подают быстровоспламеняющуюся смолу, создающую нейтральную атмосферу вокруг внутреннего стального стержня, с целью предотвращения окисления, после чего осуществляют заливку внешнего чугунного слоя Заливку внешнего слоя производят сразу же после удаления внутреннего кокиля, не допуская охлаждения стального стержня до температуры менее 1250°С. Возможен и другой вариант выполнения устройства для раздвижения полукокилей на определенную величину перед окончательным снятием их со стержня. Например, выполнение нескольких эксцентриковых валков на металлических стержнях, проходящих между соединительными фланцами. При повороте валов вокруг своей оси эксцентриковые валики вначале сталкивают крепежное приспособление с фланцев кокиля, а затем раздвигают полукокили. Биметаллические валки, отлитые с помощью предложенного устройства,не имеют литейных дефектов и обеспечивают более высокую прочность и износостойкость по сравнению с биметаллическими валками, отлитыми в формах с разделительной оболочкой. Формула изобретения Форма для литья биметаллических прокатных валков, включающая кокили, установленные соосно относительно друг друга, отличающаяся тем, что, с целью повышения прочности и износостойкости валков, она снабжена вертикальными подвижными тягами с запорными кольцами, а внутренний кокиль выполнен разъемным по вертикальной осевой плоскости и снабжен на внешней поверхности по разъему фланцами, причем

на верхней поверхности запорных колец в плоскости разъема кокиля выполнены клинья, обращенные своим острием в сторону плоскости разъема фланцев.

АА.

Фи2.1

Источники информации. принятые во внимание при экспертизе I. Авторское свидетельство СССР № 349481, кл. В 22 D 25/02, 1970.

Фиг.2 А

Фай-З

Фи9.5

Авторы

Даты

1980-07-23—Публикация

1978-07-18—Подача