Изобретение относится к пороупсо- вой металлургии, в астности к способам изготовления комбинированных изделий из разнородных порошковых твердых сплавов.

Цель изобретения снизкение коробления изделий.

Способ осуществляют следующт.-:: образом.

После изготовления и подготовки порошков твердых сплавов определяют объем и пористость каждого слоя изделия. На основе этих данных определяют массу прибавки, вводимой в порошок с меньшей удельной поверхностью, по формуле

/(f -fz) --g

где V плотность добавляемого материала;

V - объем слоя из поро1 ка с меньшей усадкой (малокарбидный слой с меньшей пористостью и удельной поверхностью) после спекания, опред,е- ляемый на основе чертежа слоистого изделия

Е) - коэффициент объемной усадки материала слоя из порошка с большей усадкой (многокарбидлый слой с большей пористостьЕО и удельной поверхностью) 5 определяемый эксперш-ieH- тально (из названного порошка прессется и спекается образец по таким же режимам, что и слоистое изделие)

с V.p

С, - j .,

1о I

г де У,р - объем образца после прессования ;

V,-2 - объем образца после спека-- ния;

2 - коэффициент объемной усадк материала слоя из порошка с м:еньшей усадкой (малокарбидный слой с t-.ieHiam пористостью и удельной поверхностью определяемый экcпepи leнтaльпo (из названного порошка прессуется и спекается образец по таким же режра- ам, что и слоистое изделие)| с

где объем образца после прессования;

- объем образца после спекг,- ния,

6 - объемная доля улетучивающися компонентов добавки - онределяет ся на основании формулы химической реакции разложения прибавки. Если

прибавка полностью улетучивается, то . Если носле реакции от присадки в материале слоя остается компонент А металлической связки, то ег о масса равна (l-0j, а на величину тПд уменьшается содержание компонента А в металлической связке этого слоя.

Зависимость для определения массы прибавки получена следующим образом. Из определения f, и f следует, что , 2 т.е. усадка в первом слое больше. Для получения такой же усадки во втором слое объем этого слоя после прессования должен быть V f, что достигается применением присадки. Без прибавки обьем второго слоя после прессования будет Vfg Разнице объемов V 5, -V-f должна равняться та часть объема присадки, которая

т9 улету -гивается, т.е. -;

То гда п ол учим: т9

1

- --- I/ -f, -V S;,

me- yv(e, -fe )

n, y3lilj:ll) tf

В качестве лрибавки применяется такое порошкообразное вещество,- которое разлагается и улетучивается, на- пример хлористый аммоний, или уменьшается в объеме, например оксид железа,во время предварительного спекания

-В водороде, В качестве улетучивающихся веществ могут быть использованы кроме хлористого аммония и другие вещества, напрШ5ер гидрофосфат аммония. В качестве веществ, объем которьк уменьшается вследствие химических .реакций, могут быть использованы ifpOMe оксидов железа и другие вещества, например гидроксид железа, азотистое железо, углекислое железо.

5 Последовательно засыпают порошки послойно в пресс-форму, прессуют, спекают предварительно в среде за- HiHTHoro газа, например в водороде, и окончательно - с образованием жид0 кой фазы в вакууме.

При предварительном спекании за счет улетучшзания из слоя порошка с прибавкой части или всех KOMrtoHeHTOB 5 прибавки достигается одинаковая пористость всех слоев, что в свою очередь обеспечивает при дальнейшем жидкофазном спекании одинаковую усадку слоев. Следовательно, детали после охлаждения не коробятся.

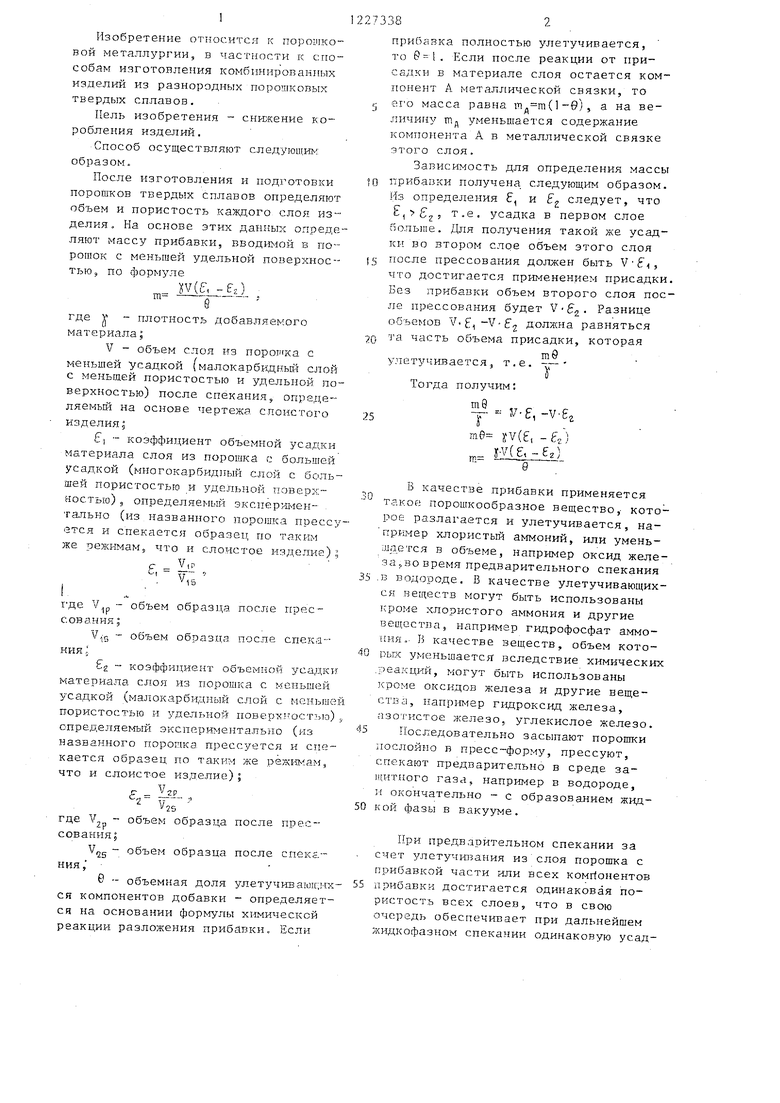

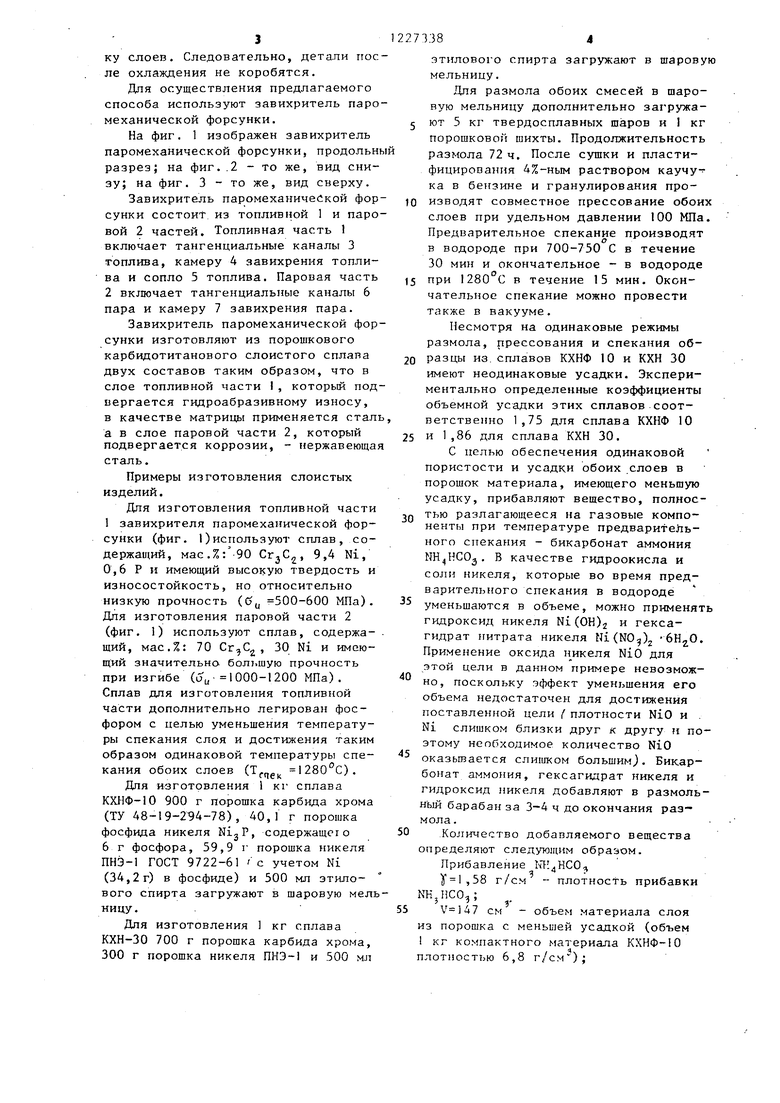

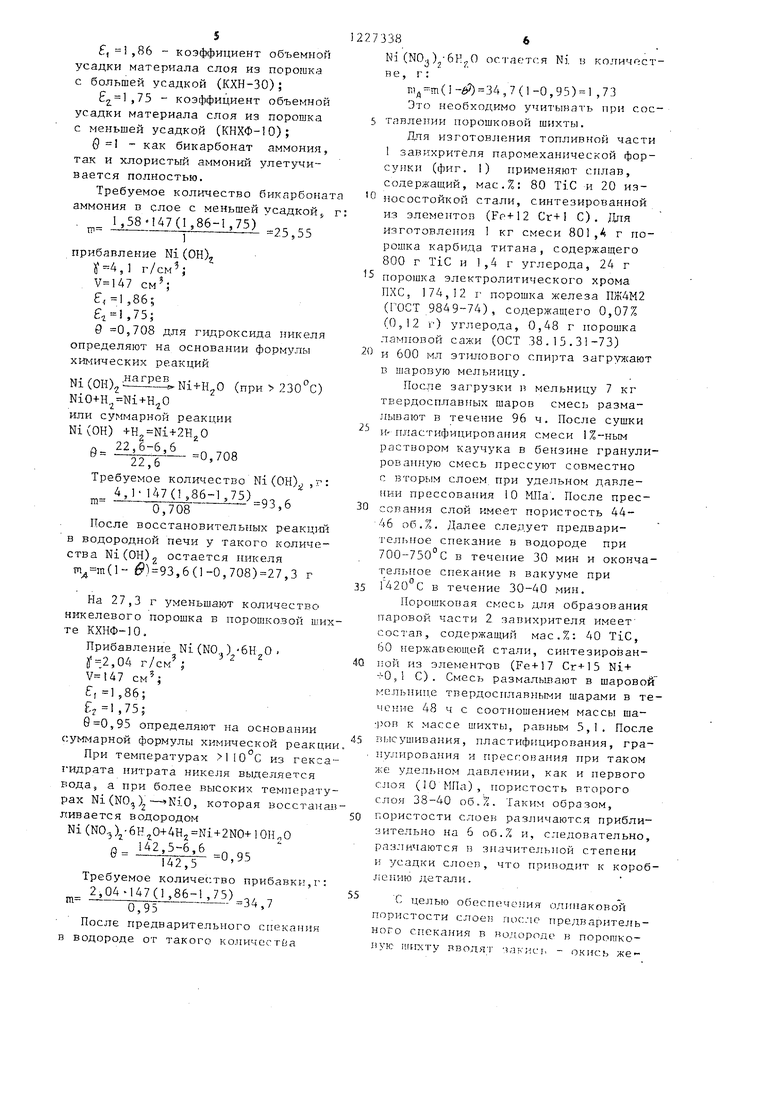

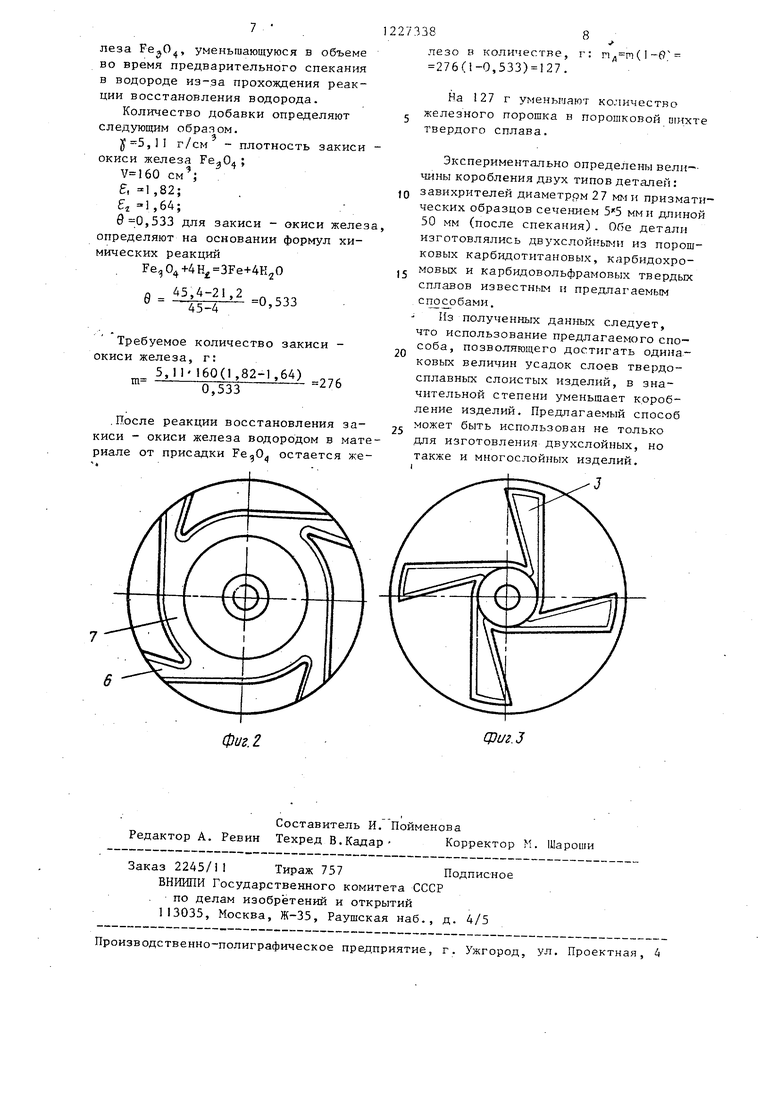

Для осуществления предлагаемого способа используют завихритель паро механической форсунки.

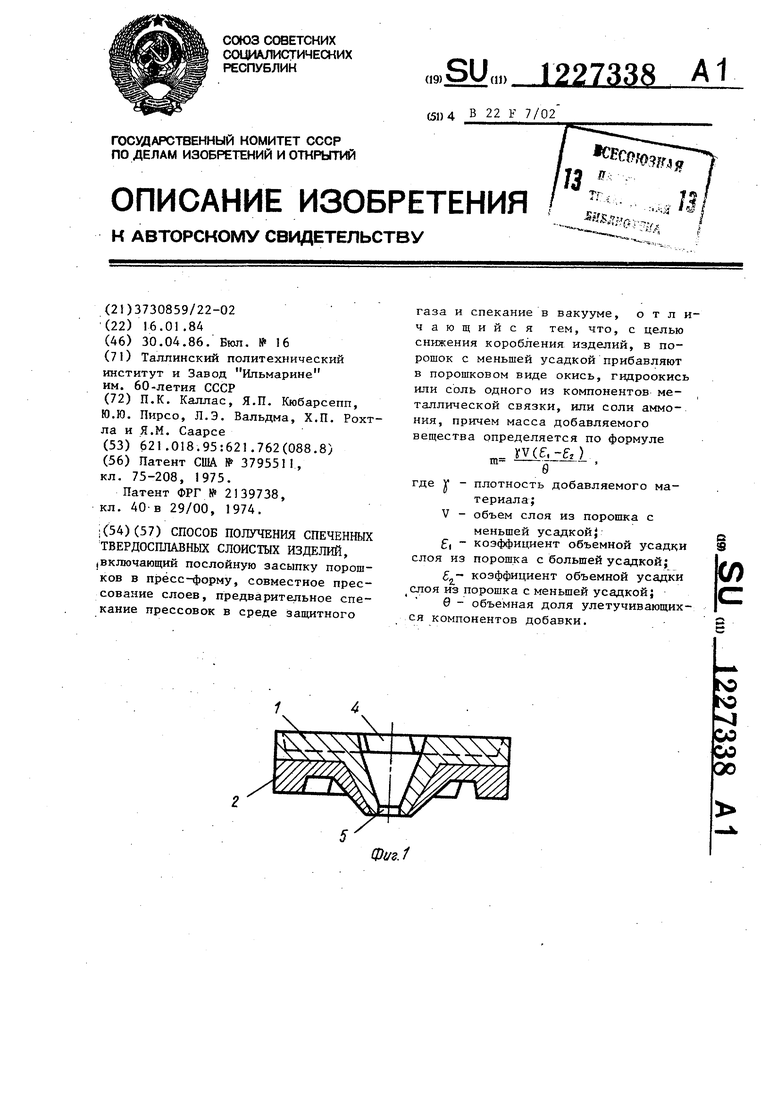

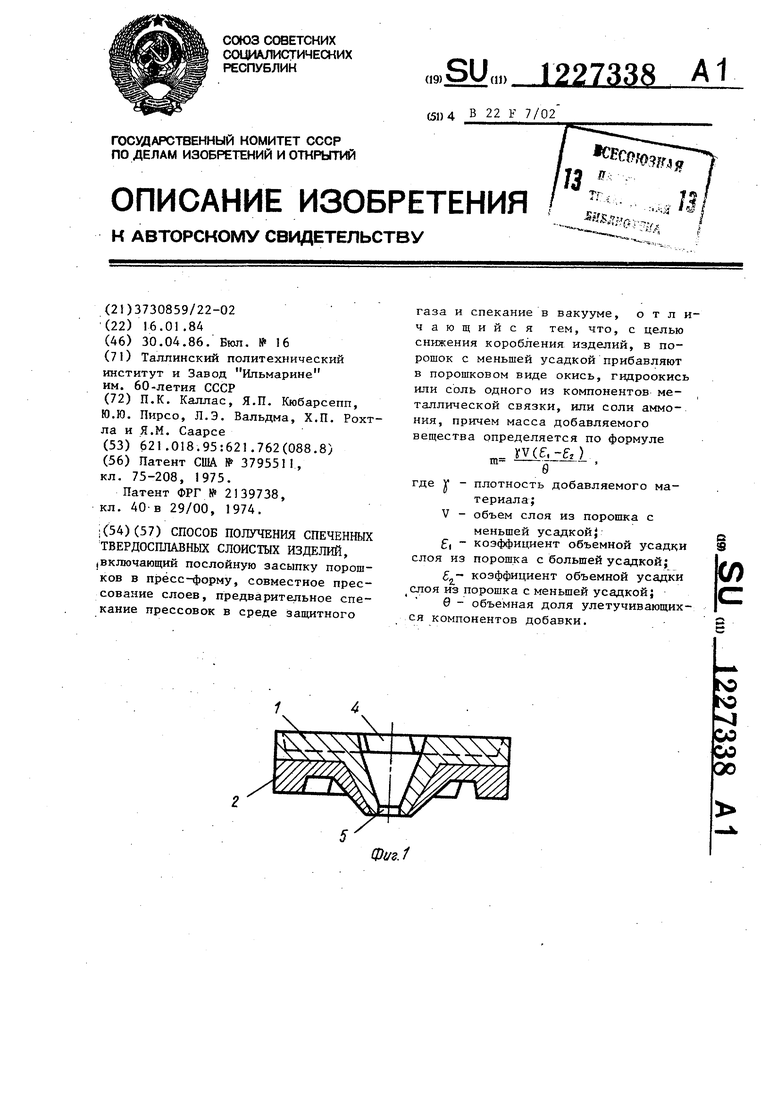

На фиг. 1 изображен завихритель паромеханической форсунки, продольн разрез; на фиг. .2 - то же, вид снизу; на фиг. 3 - то же, вид сверху.

Завихритель паромеханической форсунки состоит из топливной 1 и паровой 2 частей. Топливная часть 1 включает тангенциальные каналы 3 топлива, камеру 4 завихрения топлива и сопло 5 топлива. Паровая часть 2 включает тангенциальные каналы 6 пара и камеру 7 завихрения пара.

Завихритель паромеханической форсунки изготовляют из порошкового карбидотитанового слоистого сплава двух составов таким образом, что в слое топливной части I, который подвергается гидроабразивному износу, в качестве матрицы применяется стал а в слое паровой части 2, который подвергается коррозии, - нержавеюща сталь.

Примеры изготовления слоистых изделий.

Для изготовления топливной части 1 завихрителя паромеханической форсунки (фиг. 1)используют сплав, содержащий, мас.%Г-90 СгдС, 9,4 Ni, 0,6 Р и имеющий высокую твердость и износостойкость, но относительно низкую прочность (бу 500-600 МПа). Для изготовления паровой части 2 (фиг. 1) используют сплав, содержа- щий, мас.%: 70 , 30 Ni и имеющий значительно большую прочность при изгибе (uu- 1000-1200 МПа). Сплав для изготовления топливной части дополнительно легирован фосфором с целью уменьшения температуры спекания слоя и достижения таким образом одинаковой температуры спекания обоих слоев ( 1280 с).

Для изготовления 1 кг сплава КХЛФ-10 900 г порошка карбида хрома (ТУ 48-19-294-78), 40,1 г порошка фосфида никеля NijP, содержащего 6 г фосфора, 59,9 г порошка никеля ПНЭ-1 ГОСТ 9722-61 с учетом Ni (34,2 г) в фосфиде) и 500 мл этилового спирта загружают в шаровую мельницу.

Для изготовления 1 кг сплава КХН-30 700 г порошка карбида хрома, 300 г порошка никеля ПНЭ-1 и 500 мл

273384

этилового спирта загружают в шаровую мельницу.

Для размола обоих смесей в шаровую мельницу дополнительно загружа- 5 ют 5 кг твердосплавных шаров и I кг порошковой шихты. Продолжительность размола 72 ч. После сушки и пластифицирования 4%-ным раствором каучука в бензине и гранулирования про- 10 изводят совместное прессование обоих слоев при удельном давлении 100 МПа.

Предварительное спекание производят

о в водороде при 700-750 С в течение

30 мин и окончательное - в водороде 15 при 1280 С в течение 15 мин. Окончательное спекание можно провести также в вакууме.

Несмотря на одинаковые режимы размола, прессования и спекания об- 20 разцы из. сплавов КХНФ 10 и КХН 30 имеют неодинаковые усадки. Экспериментально определенные коэффициенты обьемной усадки этих сплавов соответственно 1,75 для сплава КХИФ 10 5 и 1,86 для сплава КХН 30.

С целью обеспечения одинаковой пористости и усадки обоих слоев в порошок материала, имеющего меньшую усадку, прибавляют вещество, полнос- Q тью разлагающееся на газовые компоненты при температуре предварительного спекания - бикарбонат аммония . В качестве гидроокисла и соли никеля, которые во время предварительного спекания в водороде уменьшаются в объеме, можно применять гидроксид никеля Ni(ОН)2 и гекса- гидрат нитрата никеля Ni(NO)2 . Применение оксида никеля NiO для этой цели в данном примере невозможно, поскольку эффект уменьшения его объема недостаточен для достижения поставленной цели ( плотности NiO и . Ni слишком близки друг к другу fi поэтому необходимое количество NiO оказывается слинжом большим. Бикарбонат аммония, гексагидрат никеля и гидроксид никеля добавляют в размоль- ньш барабан за 3-4 ч до окончания размола.

0 Количество добавляемого вещества определяют следующим образом. Прибавление )f l,58 г/см - плотность прибавки NKjIiCO, ;

5 см - объем материала слоя из порошка с меньшей усадкой (объем I кг компактного материала КХНФ-10 плотностью 6,8 г/см );

5

0

5

f, 1,86 - коэффициент объемной усадки материала слоя из порошка с большей усадкой (КХН-30);

2 1,75 - коэффициент объемной усадки материала слоя из порошка с меньшей усадкой ();

- как бикарбонат аммония, так и хлористый аммоний улетучивается полностью.

Требуемое количество бикарбона аммония в слое с меньшей усадкой п 1,58°U7(1,86-1,75)

1 прибавление Ni (ОН)

ТГ1

25,55

,1 г/

см

.

см

f,1,86;

f,,75;

0 0,708 для гидроксида никеля онределягот на основании формулы химических реакций

(при 230°С)

М1(ОН),НР

NiO+H.Ni+H20

или суммарной реакции

Ni(OH) +H2 Ni+2H20

. ™

Требуемое количество Mi (OH),j, ,г:

„, iJ:JAZiM6zLI5).93 6

m yj,b

После восстановительных реакций в водородной печи у такого количества NiCOH) остается никеля (l-- 6)93,6(1-0,708)27,3 г

На 27,3 г уменьшают количество никелевого порошка в пороп1козой шихте КХНФ-10,

Прибавление Ni(N0 )-бН О.

,04 г/см%

Е,1,86;

.1,75;

,95 определяют на основании суммарной формулы xим rчecкoй реакции

При температурах из гекса- гидрата нитрата никеля выделяется вода, а при более высоких температурах Ni (N0, )2- KiO, которая восстанавливается водородом Ni(NO),,-6H,,0+4Hj Ni+2NO+10H,0

0 lAlil-lzi-o 95 142,5 Требуемое количество прибавк},г:

2,04-147(1,86-1,75),, 1д ОДГ

После предварительного спекания в водороде от такого количсст а

273386

Ni (NO.j)2-6H,,0 остается Ni в количестве, г:

г,( I - 34 , 7 (1 -0, 95) 1 ,73 Это необходимо учитывать при сос- 5 тавлеиии порошковой шихты.

Лдя изготовления топливной части 1 зави хритёля паромеханической форсунки (фиг. 1) применяют сплав, содержащий, мае.%: 80 TiC и 20 из- 0 носостойкой стали, синтезированной из элементо з (Fp-f-12 Сг+1 С). Для изготовления 1 кг смеси 801,А г порошка карбида титана , содержащего 800 г Tic и 1,4 г углерода, 24 г

5 порошка электролитического хрома ПХС. 174,12 г порошка железа ПЖ4М2 (Г ОСТ 9849-74), содержащего 0,07% (0,12 г) углерода, 0,48 г порошка ламповой сажи (ОСТ 38.15.31-73)

2) и 600 мл этилового спирта загружают в шаровую мельницу.

После загрузки в мельницу 7 кг твердосплавных шаров смесь размалывают в течение 96 ч. После сушки

и-пластифицирования смеси 1%-ным

раствором каучука в бензине гранулированную смесь прессуют совместно с )зторым слоем при удельном давлении прессования 10 МПа. После прес30 сования слой имеет пористость 44- 46 об./ . Далее следует предвари- гельпое спекание в водороде при 700-750°С в течение 30 мин и оконча- т ельное спекание н вакууме при

35 Г420°С в течение 30-40 мин.

Порошковая для обра.зования паровой части 2 завихрителя имеет состав, содержаший мас.%: 40 TiC, (iiO нержавеющей стали, синтезиро1зан40 пой из элементов (Fe+17 Сг- -15 Ni+

, 1 С). Смесь размальшают в шаровой м 2льн}П1,е твердосгглавными шарами в те- 48 ч с соотношением массы ша- )ов к массе шихты, равным 3,1. После

45 rujicушивания, пластиф цирования, гра- . пу.гп-1рованпя и пресг:о}зания при таком же удельном давлении, как и первого слоя ( 1 О МПа), пористость второго слоя 38-40 об.л. Таким образом,

50 пористости слоев различаются приблизительно на 6 об.2 и, следовательно, различаются в значительной степени и усадки слоев, что приводит к короблению детали.

С целью обеспечения одпнаково й пористости слоен после предварительного спекания в во,ч,ороде в порошко- ную шихту вводят закись - окись железа FejO, уменьшающуюся в объеме во время предварительного спекания в водороде из-за прохождения реакции восстановления водорода.

Количество добавки определяют следующим образом.

,11 г/см - плотность закиси окиси железа ;

г, 1,82;

5, 1,64;

,533 для закиси - окиси желез определяют на основании формул химических реакций

Fe 04+4H 3Fe+4K20

Я - 5,4-21,2

45-4u,:)JJ

Требуемое количество закиси - окиси железа, г:

5,11-160(1,82-1,64) „,,

.После реакции восстановления закиси - окиси железа водородом в матриале от присадки остается же

273388

лезо в количестве, г: ( 276(1-0,533)127.

На 27 г уменьшают количество железного порошка в порошковой П1ихте твердого сплава.

Экспериментально определены чины коробления двух типов деталей: jg завихрителей диаметррм27 мм и призматических образцов сечением мм и длиной 50 мм (после спекания). Обе детали изготовлялись двухслойньми из порошковых карбидотитановых, карбидохро- мовых и карбидовольфрамовых твердых сплавов известным и предлагаемым способами.

Из полученных данных следует, что использование предлагаемого способа, позволяющего достигать одинаковых величин усадок слоев твердосплавных слоистых изделий, в значительной степени уменьшает коробление изделий. Предлагаемый способ может быть использован не только для изготовления двухслойных, но также и многослойных изделий.

15

20

25

ф1/г.2

Составитель И. Пойменова Редактор А. Ревин Техред В.Кадар-Корректор М. Шароши

Заказ 2245/11Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, Ул. Проектная, 4

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И/ИЛИ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПАСТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131798C1 |

| Способ нанесения износостойкого и коррозионно-стойкого покрытия из порошковых твердых сплавов | 2020 |

|

RU2761568C1 |

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ | 2007 |

|

RU2468889C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2336973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ РЕТЕНЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2151668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

| СПОСОБ КОНТРОЛЯ УСАДКИ И ПОРИСТОСТИ ПРИ СПЕКАНИИ МНОГОСЛОЙНЫХ СТРУКТУР | 2006 |

|

RU2370343C2 |

| Патент США № 3795511, кл, 75-208, 1975, Патент ФРГ № 2 39738, кл | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-04-30—Публикация

1984-01-16—Подача