Заявляемое изобретение относится к области порошковой металлургии, в частности к способам изготовления изделий из тяжелых сплавов на основе вольфрама.

Известен способ изготовления металлокерамических изделий из твердых сплавов, включающий спекание под давлением груза, устанавливаемого над изделиями на подставках из материала, позволяющего подставкам утрачивать свою несущую способность к концу спекания (А.С. 442895 (СССР). Способ изготовления металлокерамических изделий. Кармазин П.Н. и Калия М.А. Опубл. в БИ №34, 1974).

Недостаток этого способа заключается в трудности устранения коробления сложнофигурного изделия.

Наиболее близким аналогом является способ прессования полых изделий из металлических порошков (а.с. 1279748, B22F 3/02, опубл. 30.04.1985), согласно которому предварительно осуществляют уплотнение порошка с плотностью 30-40% эластичным нижним и верхним пуансонами усилием 15-20 кгс. Окончательное уплотнение до 70% плотности осуществляют жестким пуансоном, выполненным фасонно. Уплотнение проводят при перемещении матрицы в направлении, обратном направлению прессования, а окончательное уплотнение осуществляют при вращении пуансона.

Недостаток способа заключается в трудности устранения коробления сложнофигурного тонкостенного крупногабаритного изделия из сплава вольфрам-никель-железо.

Задачей изобретения является повышение качества заготовки за счет уменьшения деформации и отсутствия разрушения материала заготовки в процессе спекания в области нижней торцевой части сложнофигурных тонкостенных полых крупногабаритных изделий.

Технический результат, достигаемый при использовании предлагаемого изобретения, следующий:

- отсутствие разрушения материала спеченных тонкостенных крупногабаритных заготовок;

- значительное снижение коробления спеченных заготовок;

- уменьшение припусков на механическую обработку.

Технический результат достигается тем, что в способе получения спеченных заготовок из тяжелых вольфрамовых сплавов, включающем смешивание порошков, содержащих 94-96% по массе вольфрама, остальное - никель и железо, гидростатическое прессование, жидкофазное спекание полученных прессовок в атмосфере водорода, спеканию подвергаются прессовки весом, обеспечивающим начальное давление на подставку, на которую установлена прессовка, не превышающее 0,03 МПа.

Для сплавов с высоким удельным весом состава вольфрам-никель-железо (вольфрам-никель-медь) содержание связующей фазы (твердый раствор вольфрама в никель-железе (никель-меди), равное 6-8% по массе является граничным (Конюхова Л.А., Эйдук Ю.А., Водопьянова Л.С. Прочность и деформация сплавов W-Ni-Fe и W-Ni-Cu при повышенных температурах. Цветные металлы, 1974, №10, с.57-59). При содержании связующей фазы более 8% по массе зерна вольфрама в основном не контактируют друг с другом и окружены связующей фазой. При уменьшении содержания связующей фазы с 6% по массе и ниже, в частности для сплава ВНЖ-3,5-1,5, площадь контакта вольфрамовых зерен начинает все более увеличиваться, т.е. образуется единый по объему изделия каркас из вольфрамовых зерен. Нижний предел содержания связующей фазы в спекаемых до компактного состояния вольфрамовых сплавах определен экспериментально и составляет 2% по массе.

В процессе спекания изделия, содержащие связующей фазы более 8% по массе, более подвержены крипу (ползучести), но не разрушению, под собственным весом и, как следствие, короблению, чем изделия с содержанием связующей фазы менее 6% по массе. Ползучесть материала на основе вольфрама с содержанием связующей фазы более 8% по массе в основном определяется ползучестью пластичной связующей фазы, т.к. зерна вольфрама вкраплены в связующую фазу и в основном не соединены друг с другом.

Тяжелые сплавы, содержащие менее 6% по массе связующей фазы, характеризуются структурой, в которой зерна вольфрама соприкасаются друг с другом. Для них наблюдается резкое снижение прочностных и деформационных свойств в процессе спекания и увеличение вероятности разрушения материала из-за уменьшения ползучести.

Спекание (усадка) предварительно прессованных заготовок состава W-Ni-Fe начинается при температуре 950-1000°С и заканчивается при 1450-1500°С. В процессе спекания пористость заготовок уменьшается с 40-50% до 0%. Одновременно прочность заготовок увеличивается. Процесс свободного спекания сопряжен с опасностью деформации и разрушения материала в районе нижнего торца заготовки под действием силы тяжести и силы трения торца заготовки о подставку во время усадки. Максимальное давление, выше которого наблюдается деформация и разрушение материала в области нижнего торца заготовки, определяется весом заготовки, площадью опоры, химическим составом сплава, температурой и продолжительностью спекания. Для получения заготовок из тяжелых вольфрамовых сплавов с содержанием вольфрама 94-96% по массе, остальное - никель и железо, с высокими физико-механическими свойствами исследован и отработан оптимальный режим спекания (Т, °С и t, час). Поэтому для получения качественных заготовок из сплавов данного химического состава должны быть определенные вес и площадь опоры заготовки.

Заявляемое изобретение отличается от прототипа тем, что спеканию подвергаются прессовки определенного химического состава с содержанием вольфрама 94-96% по массе, остальное - никель и железо, весом, который обеспечивает начальное давление на подставку, на которую установлена прессовка, не превышающее 0,03 МПа. В результате этого повышается качество сложнофигурных тонкостенных крупногабаритных заготовок за счет снижения деформации и отсутствия разрушения материала заготовки в области нижней торцевой опорной части.

Прессовки, которые перед спеканием воздействуют на подставку давлением более 0,03 МПа, можно изготавливать составными по высоте. Отдельно каждую составную часть необходимо спекать, а затем, например, сваривать диффузионной сваркой.

Исходными материалами для изготовления тонкостенных сложнофигурных заготовок служили стандартные порошки вольфрама, никеля и железа. Шихта содержала 95 W; 3,5 Ni и 1,5 Fe, % по массе, и приготавливалась механическим смешиванием.

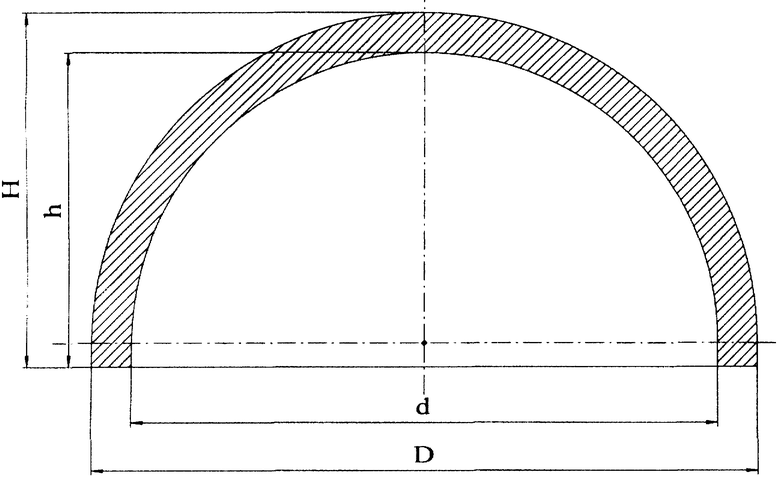

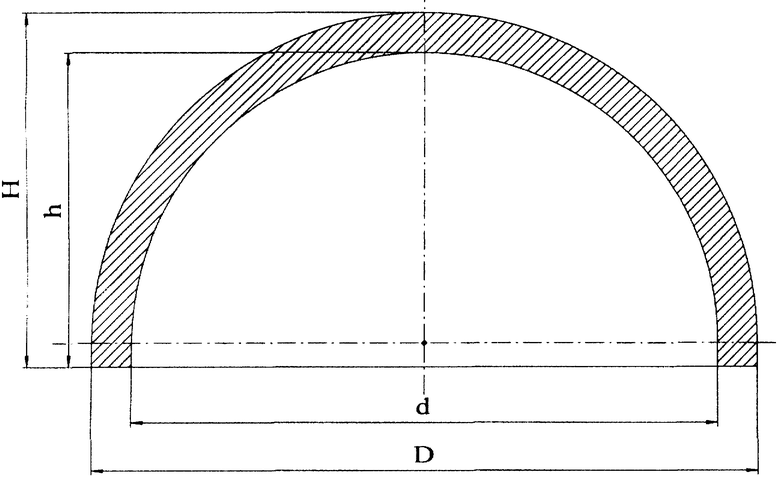

Прессование шихты осуществляли в гидростате давлением 150 МПа в специальных пресс-формах, содержащих стальную сложнофигурную модель и эластичный чехол. Из пресс-формы извлекали сложнофигурную прессовку (см. чертеж).

Спекание сложнофигурных заготовок осуществляли в индукционной печи в среде водорода по режиму:

нагрев до температуры 950°С за 40 мин;

выдержка в течение 120 мин;

нагрев до температуры 1500°С за 180 мин;

выдержка в течение 120 мин;

охлаждение вместе с печью.

Предварительные опыты по спеканию контрольных заготовок показали, что данный режим спекания позволяет получить оптимальные физико-механические свойства.

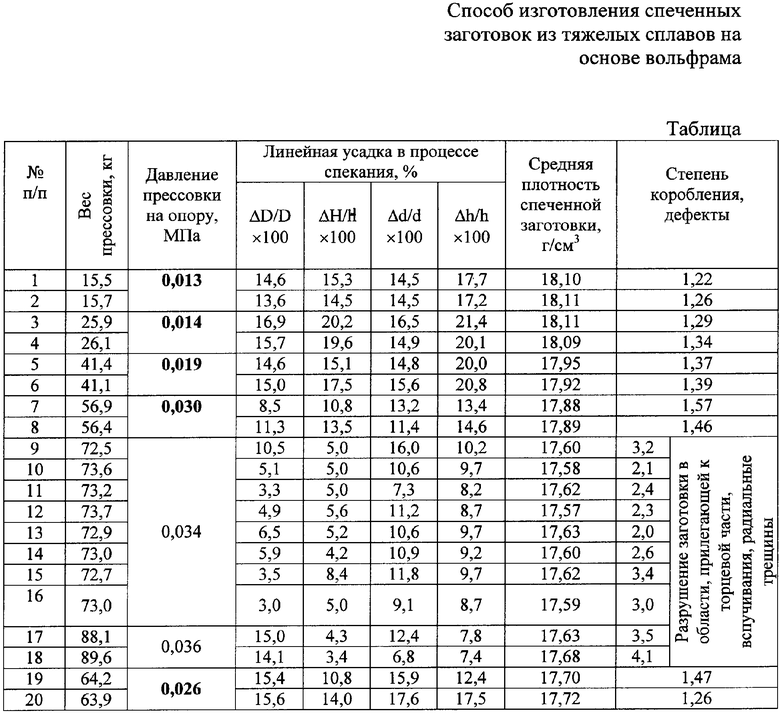

После спекания выявляли наличие дефектов на сложнофигурных заготовках, замеряли геометрические размеры, методом гидростатического взвешивания определяли среднюю плотность заготовок. Результаты измерений и анализа качества заготовок приведены в таблице.

Анализируя качество спеченных заготовок, можно сделать вывод, что качество заготовок №№1-8, 19-20 хорошее. У заготовок №№9-18 наблюдались дефекты в виде трещин, вспучиваний, расслоений в экваториальной части по высоте 50-60 мм от опорного торца, т.е. по сути дела произошло разрушение заготовки. Из-за этих дефектов возникла трудность в измерении линейных размеров спеченных заготовок, что отразилось на низких линейных усадках (1) и высоких степенях коробления (2) заготовок.

где ΔD, ΔH, Δd, Δh - разница диаметральных и высотных размеров прессовки и заготовки после спекания;

D, H, d, h - диаметральных и высотных размеров прессовки.

- максимальная линейная усадка по высоте, %;

- максимальная линейная усадка по высоте, %;

- минимальная линейная усадка по диаметру, %.

- минимальная линейная усадка по диаметру, %.

По экспериментальным данным таблицы видно, что предельное давление полусферической прессовки из тяжелого вольфрамового сплава ВНЖ 95 на подставку равно 0,03 МПа, выше которого в процессе спекания происходит разрушение заготовки.

Использование настоящего изобретения позволило получить после спекания заготовки правильной формы, без признаков разрушения (трещин, раковин, пор), уменьшить припуски на механическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2336973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ УЛУЧШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПОРОШКОВЫХ ИЗДЕЛИЙ ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА И ПОРОШКОВОЕ ИЗДЕЛИЕ С МЕХАНИЧЕСКИМИ СВОЙСТВАМИ, УЛУЧШЕННЫМИ ЭТИМ СПОСОБОМ | 2009 |

|

RU2442834C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| Способ изготовления изделий из металлических порошков | 1982 |

|

SU1007831A1 |

| Многослойная твердосплавная пластина и способ ее получения | 2020 |

|

RU2749734C1 |

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ | 2007 |

|

RU2468889C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ПОРИСТОГО ВОЛЬФРАМОВОГО КАРКАСА | 2014 |

|

RU2569287C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению изделий из тяжелых сплавов на основе вольфрама. Для изготовления сложнофигурных тонкостенных спеченных заготовок из тяжелых сплавов на основе вольфрама готовят смесь, содержащую 94-96 мас.% вольфрама, остальное - никель и железо. Осуществляют гидростатическое прессование с получением прессовки, имеющей начальное давление на подставку перед спеканием не более 0,03 МПа, и жидкофазное спекание. Способ позволяет снизить коробление при спекании тонкостенных заготовок, уменьшить припуски на механическую обработку, исключить разрушение тонкостенных заготовок при спекании. 1 табл., 1 ил.

Способ изготовления сложнофигурных тонкостенных спеченных заготовок из тяжелых сплавов на основе вольфрама, включающий приготовление смеси, содержащей 94-96 мас.% вольфрама, остальное - никель и железо, гидростатическое прессование и жидкофазное спекание прессовок на подставке в атмосфере водорода, причем прессование осуществляют с получением прессовки, имеющей начальное давление на подставку перед спеканием не более 0,03 МПа.

| Способ прессования полых изделий из металлических порошков | 1985 |

|

SU1279748A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU387788A1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

| US 3979234 A, 07.09.1976 | |||

| ДВУХСКОРОСТНОЙ ПРИВОДНОЙ Л1ЕХАНИЗМ ДЛЯ ОРГАНОВ НАСТРОЙКИ РАДИОАППАРАТУРЫ | 0 |

|

SU326713A1 |

Авторы

Даты

2008-08-27—Публикация

2006-07-24—Подача