Описание изобретения

Настоящее изобретение относится к способу получения многослойных структур. При этом появляется возможность контролировать степень усадки и пористость различных слоев при спекании. Полученные структуры могут быть использованы, например, в твердооксидных топливных элементах (ТОТЭ).

Уровень техники

В международной публикации РСТ WO 99/56899 предложены пористые металлсодержащие материалы для применения, в т.ч. в фильтрах, электродах для гальванических и топливных элементов, как легкие конструкционные материалы, в теплообменниках и как катализаторы. Материалы получают спеканием заготовок из оксида металла с последующим химическим восстановлением до металлического состояния, при этом в условиях, способствующих парофазному транспорту компонентов при спекании, достигается низкая или пренебрежимо малая степень усадки.

В заявке EP A 1065020 описываются пористые металлические изделия с каркасом, образующим пеноподобную структуру, при этом изделия состоят из сплава, содержащего в основном Fe и Cr, и равномерно диспергированных в нем карбида Cr и/или карбида Fe и Cr. Изделия получают путем приготовления суспензии, содержащей порошок оксида Fe со средним размером зерен не более 5 мкм, по меньшей мере одного порошка, выбираемого из группы порошков металлического Cr, сплава Cr и оксида Cr, термореактивной смолы и растворителя, нанесения указанной суспензии на основу из пенополимера, последующей сушки и последующего формования путем выжигания органической части в атмосфере, не содержащей окислителей, в том числе с использованием термообработки при 950-1350°С.

В заявке США US 2001/0046608 A1 предложены улучшенные пористые изделия, получаемые смешением керамических или металлических частиц с мягкими полыми органическими шариками в жидкости с последующим прессованием, шликерным литьем, экструзией или литьевым формованием. Затем изделия сушат для удаления жидкости с последующим спеканием, в результате изделия обладают большой прочностью и равномерно распределенными в пространстве каналами, связанными между собой.

В заявке США US 2002/0182468 A1 предложен интерконнектор, получаемый из сплава железа с ферритной структурой, содержащего более 68 мас.% железа и производственных примесей, 22-32 мас.% Cr, 1-10 мас.% Мо и 0,01-1,5 мас.% по меньшей мере одного вещества, выбираемого среди иттрия, редкоземельных элементов и их оксидов. Подобный сплав является особенно подходящим для изготовления интерконнекторов, используемых в ТОТЭ.

В заявке США US 2003/0059335 A1 предложен высокотемпературный материал, содержащий оксид хрома, образующий сплав на основе железа. В состав последнего входит 12-28 мас.% Cr, 0,01-0,4 мас.% La, 0,2-1,0 мас.% Mn, 0,05-0,4 мас.% Ti, менее 0,2 мас.% Si и менее 0,2 мас.% Al, причем при 700-950°С на поверхности сплава образуется фаза шпинели MnCr2O4. Подобный материал пригоден для получения биполярных анодов для высокотемпературных топливных элементов.

В патенте США US 6682642 B1 предложена композитная электрод/электролитная структура, содержащая газонепроницаемую электролитную мембрану и контактирующий с ней пористый электрод, состоящий из пористой структуры, содержащей по существу металлический сплав, выбираемый среди низкохромистых и среднехромистых ферритных сталей, высокохромистых сталей, сплавов хрома и хромсодержащих сплавов на основе никеля, и предшественник электрокатализатора, диспергированный в порах подобной структуры.

В заявке США US 2004/0183055 предложен способ получения тонкослойных твердых композиций, состоящих по существу из керамического и/или металлического материала (А), имеющего в указанной композиции поверхностный градиент концентрации керамического и/или металлического материала (В) с химическим составом, идентичным материалу А или отличным от него. Способ включает следующие стадии: 1) пропитку пористой порообразующей подложки контролируемой толщины суспензией материала (А) в растворителе; 2) испарение растворителя с образованием композиционной структуры порообразователь/материал (А); 3) удаление связующего; 4) спекание или предварительное спекание; 5) частичное или полное заполнение пор, образовавшихся на поверхности материала (А), материалом (В) или его предшественником с возможной термообработкой; 6) спекание полученной системы.

В заявке США US 2003/0231973 A1 предложен способ изготовления металлических пластин со ступенчато изменяющимся составом, пригодных для изготовления интерконнекторов для ТОТЭ. Способ включает: 1) получение порошка определенного состава; 2) добавление к указанному порошку растворителей, диспергаторов, пластификатора и органического связующего с получением суспензии; 3) получение из данной суспензии слоя на подложке; 4) удаление слоя с подложки и выжигание указанного связующего; 5) спекание слоя в восстановительной атмосфере. Материалами для подобных пластин служат, например, ферритные нержавеющие стали или сплав Fe-Cr-La-Y-Sr.

В патенте США US 6048636 предложен электрод для топливных элементов, содержащий пористый опорный слой и другой слой с каталитическими свойствами, нанесенный на опорный слой. Опорный слой состоит из кермета, содержащего Al2O3 или TiO2 с добавкой никеля.

В патенте США US 5846664 предложен способ изготовления пористых металлических компонентов с контролируемыми микро- и макропористостью. Данный способ включает следующие стадии: 1) получение коллоидной суспензии, содержащей по меньшей мере один порошок таких металлов, как Ni, Cu, Co, Mo, Ti, Fe, или любой тонкодисперсный металлсодержащий порошок, размером частиц менее 300 мкм; 2) литье указанной коллоидной суспензии с получением тонкого листа; 3) сушку листа; 4) наслаивание определенного числа листов и прессование указанных листов под давлением 5-60 МПа и при температуре 25-80°С в течение времени, необходимого для получения неспеченной заготовки; и 5) нагрев заготовки с контролируемой скоростью до температур, достаточных для удаления способных к пиролизу добавок, последующей нагрев и спекание при температуре 700-1400°С с получением конечного металлического компонента.

В работе «Oxide reduction and sintering of Fe-Cr alloy honey combs», Jason H. Nadler et al. описаны регулярные металлические сотовые структуры с отношением прочности к массе, превышающим соответствующую величину для пенометаллов со случайным распределением ячеек. Подобные структуры являются полезными в областях применения, требующих высоких прочности и податливости металлов в сочетании с низкой общей плотностью, например, для изготовления легких несущих нагрузку структур, тепло- и звукозащитных и плавучих материалов. Для изготовления данных структур предложен способ, согласно которому пасту из керамических порошков, связующих и смазочных материалов подвергают экструзии через формующую головку. Экструдированную форму затем спекают и восстанавливают до металла термообработкой в атмосфере водорода.

Преимуществами указанного способа по сравнению с известными процессами порошковой металлургии являются низкая стоимость материалов, легкость получения более тонкодисперсного порошка из керамики, более быстрая гомогенизация при сплавлении при использовании подобного порошка, большая безопасность работы с керамическими порошками по сравнению с металлическими и большая стабильность керамических порошков в ходе образования экструзионных паст на водной основе.

Для установления возможности прямого восстановления с получением металлических сотовых структур исследовалось несколько смесей оксидов. Среди последних изучались составы, восстанавливающиеся до нержавеющих сталей, суперсплавов на основе никеля, мартенситно-стареющих сталей и сплавов меди.

Гуревич и др. провели расчеты восстановления смесей FeO-Cr2O3 водородом при нескольких температурах. Было показано, что твердые растворы железа в хроме образуются при содержании Cr2O3 до 20 мас.%. Авторы данной работы определили, что в случае образования шпинельных структур типа FeCr2O4 в ходе восстановления система восстанавливается до Fe+Cr2O3, причем часть хрома переходит в твердый раствор в железе.

Чиндже и Джеффс исследовали восстановление сесквиоксида железа и хрома [(Fe,Cr)2O3] в атмосфере CO/CO2 и H2/H2O при содержании в композициях оксида хрома до 30 мас.%. В ходе восстановления наблюдали четыре фазы: (Fe,Cr)2O3, FeCr2O4, FeO с ограниченным замещением железа на хром и Fe-Cr. Чиндже и Джеффс отметили, что при замещении железа на хром в решетке вюстита (FeO) стабильность вюстита по отношению к восстановлению повышалась.

Кедр наблюдал снижение степени восстановления твердых растворов (Fe,Cr)2O3 после термообработки при 1200°С в течение 20 ч при повышении концентрации хрома. Его наблюдения также показали, что скорость восстановления снижалась при концентрациях Cr2O3 до 2,5 мас.% и повышалась при концентрациях Cr2O3 до 10 мас.%. Повышение скорости приписывалось повышению пористости.

Наличие металлического железа, окружающего зерна оксида, интерпретировалось как диффузионный барьер для газа-восстановителя. Сообщалось, что Cr2O3 более подвержен восстановлению, если образующийся металл смешивается с металлическим железом. На микроструктуру сплавов Fe-Cr, получаемых при этом после термообработки и восстановления оксидных компонентов, часто вредно влияют пористость и наличие невосстановленных частиц оксидов, что значительно ухудшает механические свойства получаемого сплава. Появление указанных дефектов приписывалось тому, что до полного завершения восстановления происходило чрезмерное увеличение плотности, тормозившее реакцию между водородом и частицами оксида, находящимися в объеме материала.

Цель изобретения

Целью настоящего изобретения являются разработка способа получения многослойных структур, посредством которого возможен контроль и точное регулирование усадки и пористости, и получение указанным способом многослойных структур, используемых, например, в ТОТЭ.

Краткое описание изобретения

Указанная цель представляет собой способ получения многослойных структур, включающий следующие стадии:

- получения композиции, содержащей порошок сплава Fe-Cr и по меньшей мере один из оксидов следующих металлов: Fe, Cr, Ni, Со, Zn, Cu;

- формирования первого слоя из указанной композиции;

- формирования по меньшей мере одного дополнительного слоя на одной из сторон указанного первого слоя;

- термообработки указанных слоев в кислородсодержащей атмосфере;

- спекания слоев в восстановительной атмосфере с получением конечного сплава,

причем количество железа в конечном сплаве первого слоя после спекания составляет 50-90 мас.% по отношению к общей массе конечного сплава.

Указанная цель также представляет собой многослойную структуру, получаемую при помощи указанного способа, и ТОТЭ, содержащий указанную многослойную структуру.

Кроме того, указанная цель достигается способом получения металлических структур, включающим следующие стадии:

- получения композиции, содержащей порошок сплава Fe-Cr и по меньшей мере один из оксидов следующих металлов: Fe, Cr, Ni, Со, Zn, Cu;

- формирования слоя из указанной композиции;

- формирования по меньшей мере одного дополнительного слоя на одной из сторон указанного слоя;

- термообработки указанных слоев в кислородсодержащей атмосфере;

- спекания слоев в восстановительной атмосфере с получением конечного сплава,

причем количество железа в конечном сплаве слоя после спекания составляет 50-90 мас.% по отношению к общей массе конечного сплава.

Кроме того, указанная цель состоит в получении данным способом металлических структур и ТОТЭ, содержащих указанные металлические структуры.

Кроме того, указанная цель достигается способом контроля усадки и пористости в ходе спекания многослойных структур при получении пористых мембран из порошков сплава Fe-Cr и оксидов Fe, Cr, Ni, Co, Al, V, Ni, Mo, W, Re или Ti и оксидов Fe, Cr, Ni, Co, Zn, Mn, Cu, отличающимся тем, что указанные порошки смешивают таким образом, чтобы отношение Fe/(Fe+Cr) составляло 50-90%; из указанных порошков с использованием растворителей, ПАВ и связующих получают суспензии; к суспензии возможно добавление порообразователей с целью получения пористого материала; и в случае получения из указанной суспензии сплошных продуктов возможно добавление к ней спекающих добавок в определенных участках; суспензию подвергают пленочному литью, экструзии, прокатке и др., термически обрабатывают в кислородсодержащей атмосфере для выжигания органических компонентов и спекают в атмосфере сильного восстановителя, например, в атмосфере, восстанавливающей Fe, Ni, Co, а также, возможно, Cr, так, чтобы оксиды Fe, Ni, Со и Cr восстановились, по меньшей мере частично до металлического состояния, реакционноспособного с порошком Fe-Cr.

Предпочтительные варианты реализации изложены в зависимых пунктах формулы изобретения.

Конечная форма, назначение и механическая целостность многослойных структур зависят от степени усадки каждого отдельного слоя. Согласно настоящему изобретению усадку слоев многослойной структуры можно регулировать путем изменения объема, связанного с восстановлением добавленных оксида или оксидов.

Чертежи

Настоящее изобретение далее излагается со ссылками на чертежи, где:

На фиг.1 показана диаграмма равновесия Ti-TiO2 в зависимости от давления кислорода PO2 и температуры.

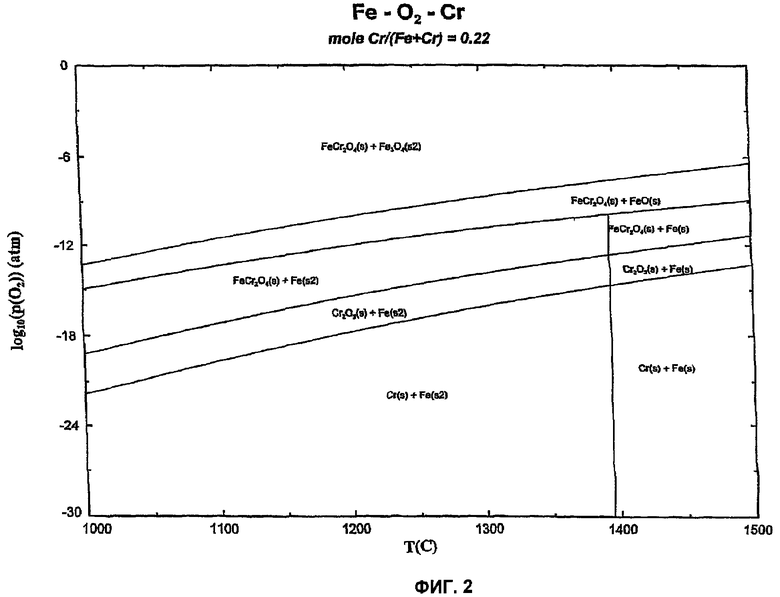

На фиг.2 показана диаграмма равновесия Fe-Cr-FeCr2O4 в зависимости от давления кислорода PO2 и температуры.

Полное описание изобретения

Далее настоящее изобретение излагается более подробно.

Способ согласно настоящему изобретению относится к получению многослойных структур, используемых, например, в ТОТЭ. Способ отличается тем, что получают композицию, содержащую порошок сплава Fe-Cr и по меньшей мере один из оксидов следующих элементов: Fe, Cr, Ni, Со, Zn, Cu, где количество железа в конечном сплаве первого слоя после спекания составляет 50-90 мас.% по отношению к общей массе конечного сплава. Предпочтительно количество железа составляет 70-85 мас.%, более предпочтительно - 70-80 мас.%. Конечный сплав получают путем реакции металла, образующегося при восстановлении оксида, с порошком сплава Fe-Cr в ходе спекания.

Первый слой многослойной структуры после спекания содержит конечный сплав, а также, возможно, невосстановленные оксиды в случае неполного протекания восстановления последних. Подобное частичное восстановление оксидов может быть достигнуто путем регулирования параметров спекания на основе общих знаний, известных специалисту в данной области. Кроме того, как изложено ниже, слой может содержать другие оксиды металлов в состоянии, восстановленном неполностью, а также другие добавки.

Порошок сплава Fe-Cr содержится в композиции в количестве примерно 60-99 мас.%, предпочтительно примерно 80-99 мас.%, еще более предпочтительно примерно 90-99 мас.% по отношению к общему количеству металлического сплава и оксидов.

Сплав Fe-Cr предпочтительно может содержать металл, выбираемый из группы Ni, Co, Al, V, Ni, Mo, W, Re, Ti и их смесей. В другом предпочтительном варианте реализации к композиции могут быть добавлены оксиды металлов. Для этой цели пригодны оксиды следующих металлов: V, La, Zr, Ce, Y, Ti, Nb, Sr, Hf, Mg, Al, Ca и Mn. Указанные оксиды могут действовать в качестве спекающих добавок и остаются в невосстановленной форме. Кроме того, они повышают электрическую проводимость фаз, образовавшихся на границе между зернами в слое, и увеличивают коррозионную стойкость в ходе использования. Подобные оксиды могут быть добавлены к композиции в количестве примерно 0-15 мас.%, предпочтительно примерно 0-5 мас.%, еще более предпочтительно примерно 0-2 мас.%. В случае введения дополнительных оксидов нижний предел их количества в каждом случае предпочтительно составляет примерно 0,1 мас.%, более предпочтительно 0,5 мас.%.

Кроме того, композиция в дополнение к порошку сплава и оксида металла может содержать металлические порошки. Примерами пригодных для этого металлов являются Al, Mg и Ti. Порошок металла преимущественно восстанавливает оксиды металлов, содержащиеся в композиции, и при этом окисляется сам. Основным требованием к добавляемому порошку металла является дополнительное снижение полного объема слоя вследствие восстановления оксидов. Количество металлического порошка изменяют с целью точного регулирования степени усадки слоя. Обычно оно составляет примерно 1-40 об.%.

Указанные металлические порошки и оксиды композиции предпочтительно смешивают с растворителем для получения суспензии. Указанная суспензия затем может быть использована для получения первого слоя путем пленочного литья или экструзии. Суспензия также может содержать добавки наподобие ПАВ и связующих. Кроме того, с целью получения пористого слоя возможно введение в суспензию порообразователей наподобие углеродсодержащих частиц/волокон или кукурузного крахмала. При необходимости получения сплошного твердого слоя возможно введение спекающих добавок. Суспензия может содержать указанные добавки в количестве примерно 0-20 мас.% по отношению к ее общей массе.

Композицию используют для формирования первого слоя, как указано выше. Толщина полученного слоя обычно составляет порядка 20-2000 мкм, предпочтительно примерно 40-1000 мкм. Слой может быть плоским или, в другом варианте реализации, экструдированным в виде трубки. Подобные трубки могут быть дополнительно упрочнены внутренней структурой и предпочтительны для использования в ТОТЭ.

После получения первого слоя из указанной композиции на одну из его сторон наносят по меньшей мере еще один слой. В предпочтительном варианте реализации дополнительные слой или слои получают из вышеописанной композиции, однако его состав отличается от первого слоя химически и/или по меньшей мере по одному из свойств, выбираемых среди пористости и степени усадки. Различий в пористости добиваются, например, изменением количества добавляемого порообразователя. В более предпочтительном варианте реализации из указанной композиции формируют несколько дополнительных слоев, каждый из которых отличается от других по химическому составу указанной композиции и/или по меньшей мере по одному из свойств, выбираемых среди пористости и степени усадки. Например, в случае, если первый слой содержит относительно большое количество порообразователя, каждый из нанесенных на него последующих слоев содержит меньшее количество пороборазователя, чем предыдущий, что позволяет получать многослойные структуры со ступенчато изменяющейся пористостью. Преимуществом способа является возможность точного задания пористости каждого слоя в целях, определяемых последующим примерением, при любом необходимом количестве слоев.

В случае если многослойные структуры предназначены для использования в ТОТЭ, один из дополнительных слоев предпочтительно является электродным слоем. Указанный электродный слой может быть нанесен непосредственно на первый слой или на одну из сторон вышеописанной многослойной структуры. Кроме того, на верхнюю поверхность электродного слоя при необходимости может быть нанесен слой электролита. В более предпочтительном варианте реализации электродный слой является анодным слоем.

В предпочтительном варианте реализации по меньшей мере один дополнительный слой включает в нижеуказанном порядке слой, полученный из вышеуказанной композиции, отличающийся от первого слоя по химическому составу указанной композиции и/или по меньшей мере по одному из свойств, выбираемых среди пористости и степени усадки, электродный слой и слой электролита.

Слой электролита предпочтительно может содержать допированный оксид циркония, допированный оксид церия или допированный галлатный электролит.

Указанные электродный слой и слой электролита могут быть нанесены известными специалисту способами, например путем напыления.

После получения всех необходимых слоев структуру обрабатывают термически в кислородсодержащей атмосфере с целью выжигания всех органических компонентов. Термообработку предпочтительно проводят при температурах примерно 300-600°С, более предпочтительно примерно 350-500°C.

Затем многослойную структуру подвергают спеканию в контролируемой атмосфере сильного восстановителя в целях по меньшей мере частичного восстановления соответствующих оксидов до металла и их реакции с порошком сплава Fe-Cr с получением порошка конечного сплава. Спекание предпочтительно проводят при температуре порядка 900-1500°С, более предпочтительно порядка 1000-1300°С. В ходе данной стадии скорость повышения температуры, время спекания и/или парциальное давление кислорода PO2 в восстановительной атмосфере регулируют так, чтобы оксиды, присутствующие в композиции, восстанавливались с контролируемой скоростью. Например, в случае необходимости полного восстановления Cr2O3, например, примерно при 1300°С, парциальное давление кислорода должно быть особенно низким. При необходимости поток газа пропускают через поглотитель кислорода наподобие титановой губки.

На фиг.1 и 2 показаны диаграммы равновесия (на фиг.1 - равновесия Ti-TiO2, на фиг.2 - равновесия Cr-Fe-FeCr2O4) в зависимости от PO2 и температуры. В ходе спекания PO2 регулируют в соответствии с требуемой степенью восстановления оксидов в композиции.

В предпочтительном варианте реализации первый слой обладает общей степенью линейной усадки примерно 5-40%, более предпочтительно примерно 15-25%.

В другом варианте реализации в настоящем изобретении предложен способ получения металлических структур, включающий следующие стадии:

- получения композиции, содержащей порошок сплава Fe-Cr и по меньшей мере один из оксидов следующих металлов: Fe, Cr, Ni, Со, Zn, Cu;

- формирования слоя из указанной композиции;

- термообработки указанного слоя в кислородсодержащей атмосфере;

- спекания в восстановительной атмосфере с получением конечного сплава, причем количество железа в конечном сплаве слоя после спекания составляет 50-90 мас.% по отношению к общей массе конечного сплава.

Полученные металлические структуры могут быть использованы в качестве подложек для электродов, используемых, например, в ТОТЭ. На подобные структуры могут быть нанесены электродные слои и слой электролита согласно изложенным выше способам.

Предпочтительные варианты реализации способа получения металлических структур включают вышеупомянутые предпочтительные варианты реализации способа получения многослойных структур.

В ходе спекания скорость увеличения температуры повышают до достижения требуемой температуры спекания. Кроме того, возможно регулирование PO2 для контроля характеристик усадки слоя. Например, в случае необходимости полного восстановления Cr2O3 примерно при 1300°С парциальное давление кислорода должно быть особенно низким. При необходимости поток газа пропускают через поглотитель кислорода наподобие титановой губки.

Вышеописанные многослойные и металлические структуры, получаемые способами согласно изобретению, могут быть использованы, например, в ТОТЭ. В этом случае многослойная структура предпочтительно состоит из первого слоя, получаемого из указанной композиции, электродного слоя и слоя электролита. Если электродный слой многослойной структуры является анодным слоем, ТОТЭ может также содержать катодный слой, предпочтительно на основе перовскита, например, манганата лантана, допированного стронцием (La1-xSrxMnyO3), или смесь проводников с ионной и электронной проводимостью наподобие феррита лантана, допированного стронцием (La1-xSrxFeyO3).

Вышеописанные многослойные и металлические структуры также могут быть использованы в других приложениях, например, для получения мембран.

Предложенный способ получения пористых мембран, предназначенных, среди прочего, для топливных элементов, отличается тем, что указанные порошки смешивают так, чтобы отношение Fe/(Fe+Cr) составляло 50-90 ат.%; суспензию указанных порошков для пленочного литья, экструзии или прокатки получают с использованием растворителей, ПАВ и связующих; для получения пористости возможно добавление порообразователей; в случае необходимости получения сплошного продукта в соответствующих участках возможно введение в суспензию спекающих добавок; суспензию подвергают пленочному литью, экструзии, прокатке и др., обрабатывают термически в кислородсодержащей атмосфере с целью выжигания органических компонентов и спекают в атмосфере сильного восстановителя с восстановлением до Fe, Ni, Со, а также, возможно, Cr, для восстановления, по меньшей мере частично, их оксидов до металлического состояния, реагирующего с порошком Fe-Cr. В результате удается получить сплав с удовлетворяющим значением коэффициента теплового расширения, коррозионной стойкостью и др.

Согласно настоящему изобретению возможно добавление к суспензии оксидов таких элементов, как V, Са, Zr, Се, Y, Ti, Nb, Sr, Hf, La, Mg, Al, Mn. Подобные оксиды остаются в невосстановленной форме в ходе обработки; данные компоненты могут также действовать в качестве спекающих добавок для получения стабильных покрытий и оксидных пленок на частицах в ходе обработки. Кроме того, указанные оксиды повышают электропроводность фаз, образовавшихся на границах зерен, и увеличивают коррозионную стойкость.

Кроме того, предложенный способ отличается использовением экструзии для получения трубок, возможно армированных внутренней структурой. Подобный материал пригоден, среди прочего, для применения в ТОТЭ.

Согласно настоящему изобретению, порошки сплава и оксида могут быть смешаны в соотношениях, обеспечивающих дополнительную линейную усадку при спекании, связанную с восстановлением оксидов до металлов и составляющую не более 60%.

При усадке в ходе спекания происходят обычные явления наподобие роста зерен и исчезновения пор, а также снижение объема, связанное с контролируемым восстановлением оксидов до металлов.

Кроме того, способ может включать ряд стадий, на которых с целью контроля характеристик усадки слоя изменяют режим линейного изменения температуры и PO2. В случае полного восстановления Cr2O3, например, при 1300°С, парциальное давление кислорода должно быть особенно низким. Этого можно достичь согласно настоящему изобретению путем введения поглотителя кислорода, например титановой губки, в поток газа.

Зависимости допустимого значения PO2 в зависимости от температуры для равновесий Ti-TiO2 и Cr-Fe-FeCr2O4 показаны на фиг.1 и 2 соответственно.

Далее приведены конкретные варианты реализации настоящего изобретения. Порошки сплава Fe-Cr, содержащие небольшие количества таких легирующих элементов, как Al, Ni, Со, Mo, W, Re или Ti, и оксиды Fe, Cr, Ni, Со, Zn, Mn, Cu, смешивают таким образом, чтобы отношение Fe/(Fe+Cr) составляло 50-90%, предпочтительно 70-85%, особенно предпочтительно 70-80% (величина отношения указана выше). С использованием растворителей, ПАВ и связующих из полученной смеси получают пасту. Для получения нужных значений пористости изделий, получаемых из пасты, к ней могут быть добавлены порообразователи наподобие углеродсодержащих частиц/волокон или кукурузной муки. Если по меньшей мере часть изделия должна быть сплошной, возможно введение соответствующих спекающих добавок в соответствующие участки, например, для образования структуры со ступенчато изменяющимся составом. Затем смесь подвергают пленочному литью, экструзии, прокатке и др. с получением неспеченной заготовки. Заготовку затем обрабатывают термически в кислородсодержащей атмосфере с целью выжигания органических компонентов и спекают в атмосфере сильного восстановителя таким образом, что оксиды Fe, Ni, Со и частично Cr по меньшей мере частично восстанавливаются до металлического состояния. Атомы образовавшегося металла реагируют с порошком сплава Fe-Cr, который может частично находиться в окисленном состоянии и затем по меньшей мере частично восстанавливаться в ходе термообработки с образованием сплава надлежащего состава, удовлетворяющего требованиям по значению коэффициента теплового расширения, коррозионной стойкости и др. Термообработку в кислородсодержащей атмосфере проводят при температурах до 300-600°С, предпочтительно до 500°С.

Для облегчения образования стабильных покрытий и оксидных пленок на частицах в ходе обработки возможно добавление оксидов таких элементов, как V, Са, Се, Y, Ti, Nb, Sr, Zr, Hf, La, Mn, Al, Mg. В зависимости от своей природы данные элементы могут повышать электрическую проводимость границ зерен, увеличивать коррозионную стойкость и снижать испарение хрома.

Порошки сплава и оксидов смешивают в соотношениях, обеспечивающих общую степень линейной усадки, равную 5-40%, предпочтительно 15-25%. При усадке в ходе спекания происходят обычные процессы, наблюдаемые при спекании, в том числе рост зерен и исчезновение пор, а также снижение объема вследствие контролируемого восстановления оксидов до металлов. При помощи органического связующего получают суспензию, из которой пленочным литьем отливают опорный слой толщиной 200-1000 мкм. После сушки (удаления растворителя) на неспеченный слой путем напыления наносят слой анода для ТОТЭ и слой электролита. Степень линейной усадки опорного слоя приближена к соответствующей величине для анода и электролита путем регулирования соотношения количеств металла и оксида металла в исходной смеси порошков. Далее проводят удаление органических компонентов при температуре менее 500°С в окислительной атмосфере с последующим спеканием в восстановительных условиях в водородсодержащей атмосфере. Наконец, на спеченную сборку, состоящую из опорного слоя, анода и электролита, наносят катодный слой. Последний может быть подвергнут отверждению путем спекания.

Спекание структур указанного типа может включать ряд стадий, на которых с целью точного контроля характеристик усадки в ходе спекания изменяют режим линейного изменения температуры и PO2. В случае полного восстановления Cr2О3, например, при 1300°С, парциальное давление кислорода должно быть особенно низким. Этого можно достичь путем введения поглотителя кислорода, например титановой губки, в поток газа.

Путем соединения прокаткой нескольких слоев, отличающихся требуемыми значениями изменения определенных свойств, в том числе коэффициента теплового расширения, пористости и микроструктуры, могут быть получены структуры со ступенчатым изменением свойств, например состава или пористости.

В другом варианте реализации возможно смешение оксида и металла таким образом, что ионы кислорода могут менять свое положение, например, смесь Fe-О и металлического алюминия при нагревании способна превращаться в металлическое Fe и AlO, возможно в вакууме. Металлами, которые можно добавить с целью восстановления оксидов других элементов, являются, например, Al и Mg. К металлам, которые могут быть использованы для восстановления по этому принципу, предъявляется требование снижения объема при перемещении атомов кислорода от одного металла к другому. Однако авторы настоящего изобретения не исключают, что восстановление оксидов до металлов может быть связано с низким парциальным давлением кислорода. Поэтому отношение, в котором указанные металлы, например Ni и Al, подвергают смешению, не обязательно должно соблюдаться с большой точностью. Выбор металлов, добавляемых с целью восстановления оксидов других элементов, зависит от дополнительных преимуществ, в том числе изменения коэффициента теплового расширения (КТР). Например, Al2O3 характеризуется низким КТР, а MgO - высоким значением КТР. Данные вещества добавляют в соответствующих количествах и в соответствующем отношении для получения конечного продукта с необходимым КТР, где КТР отличается близкими значениями указанной величины для пористой основы и других слоев.

В приведенной ниже таблице приведены рассчитанные значения изменения объема при окислении металла до оксида на моль металла и при восстановлении оксида до металла на моль оксида.

Из данных таблицы видно, что объем при окислении Мg и Al относительно металла меняется соответственно на -20 и +27%. При восстановлении (оксида до металла) относительное изменение объема для Cr, Fe, Co и Ni составляет соответственно -50, -55, -58 и -36%, таким образом, данный способ позволяет добиться значительного снижения объема. Добавленные оксиды также могут действовать в качестве спекающих добавок.

Добавленные оксиды, кроме того, могут реагировать с пленкой, например, металлического Cr (т.е. с Cr2O3) так, что образуются электропроводящие оксиды, например, перовскиты наподобие допированных LaCrO3 или LaMnO3, способные соединять частицы сплава Fe-Cr электрически и механически. Одновременно они служат защитой от коррозии.

С целью повышения коррозионной стойкости пористых структур возможно дополнительное введение небольших количеств редкоземельных элементов.

Настоящее изобретение предусматривает следующие варианты реализации:

1. Способ контроля усадки и пористости при спекании структур посредством получения пористых мембранных структур из порошков сплава Fe-Cr, оксидов Fe, Сr, Ni, Со, Al, V, Mo, W, Re или Ti и оксидов Fe, Сr, Ni, Со, Zn, Мn, Сu, отличающийся тем, что указанные порошки смешивают таким образом, чтобы отношение Fe/(Fe+Cr) составляло 50-90%, суспензию указанных порошков получают с использованием растворителей, ПАВ и связующих, для достижения пористости возможно добавление порообразователей, в случае необходимости получения сплошного продукта в соответствующих участках добавляют спекающие добавки, и суспензию подвергают пленочному литью, экструзии, прокатке и др., обрабатывают термически в кислородсодержащей атмосфере для выжигания органических компонентов и спекают в атмосфере сильного восстановителя, например, в атмосфере, восстанавливающей Fe, Ni, Со, а также, возможно, Сr, для восстановления их оксидов, по меньшей мере частичного, до металлического состояния, реагирующего с порошком Fe-Cr.

2. Способ согласно п.1, отличающийся тем, что при смешении элементов, указанных в п.1, например Fe-О и металлического Al, при нагревании образующих металлическое Fe и оксид Al, снижение объема увеличивается.

3. Способ согласно п.1, отличающийся тем, что снижение объема увеличивается при добавлении других металлов, например Mg, с целью восстановления других оксидов.

4. Способ согласно п.1, отличающийся тем, что снижение объема увеличивается при добавлении других металлов, например Ti, с целью восстановления других оксидов.

5. Способ согласно п.1, отличающийся тем, что добавляют элементы, не являющиеся восстановителями, в том числе Ti, Nb, Sr, Zr, Hf, La, Y, Ca, Се, и Al, Mg, V, Mn.

6. Способ согласно п.1 или 4, отличающийся тем, что трубки получают, возможно, усиленные внутренней структурой, путем экструзии.

7. Способ согласно любому из пп.1-6, отличающийся тем, что порошки сплава и оксидов смешивают в соотношениях, обеспечивающих степень линейной усадки при спекании, равную 5-40%, обычно в интервале 10-30%, предпочтительно в интервале 15-25%.

8. Способ согласно любому из пп.1-7, включающий ряд стадий, на которых с целью контроля характеристик усадки изменяют режим линейного изменения температуры и PO2.

9. Способ согласно любому из пп.1-8, отличающийся тем, что поток газа пропускают через поглотитель кислорода.

10. Способ получения пористых мембранных структур для топливных элементов согласно способу, изложенному в пп.1-9.

11. Способ получения топливных элементов согласно п.10, отличающийся тем, что используют аноды на основе оксида циркония или оксида церия - NiO или материалы со смешанной ионной и электронной проводимостью.

12. Способ получения топливных элементов согласно п.10, отличающийся тем, что используют допированный оксид циркония, допированный оксид церия, допированные галлатные электролиты или протонные проводники.

13. Способ получения топливных элементов наподобие ТОТЭ с использованием катодов на основе перовскита, например манганата лантана, допированного стронцием (La1-xSrxMnyO3), или проводников со смешанной ионной и электронной проводимостью, например феррита лантана, допированного стронцием (La1-xSrxFeyO3).

14. Структуры со ступенчатым изменением свойств, получаемые способом наслаивания в соответствии с любым из вышеописанных, причем несколько слоев с требуемым характером изменения свойств соединяют прокаткой.

Далее настоящее изобретение иллюстрируется примерами. Альтернативные варианты реализации и соответствующие примеры не выходят за рамки настоящего изобретения.

Примеры

Пример 1. Получение плоской пластинчатой структуры со ступенчато изменяющейся пористостью

Слой 1. Порошок сплава FeCr0,23Ni0,02Mn0,01 со средним размером частиц 20 мкм смешивали с Fe2O3 (d50≈1 мкм) и Сr2О3 (d50≈1 мкм) в массовом отношении 90:7:3. В качестве порообразователя добавляли 15 об.% микросфер из ПММА (d50≈5 мкм). После смешения из указанных материалов с добавкой органического связующего в шаровой мельнице получали суспензию. Из таким образом полученной суспензии пленочным литьем получали слой толщиной 500 мкм.

Слой 2. Суспензию получали из веществ, описанных выше, с использованием порошка сплава FeCr0,23Ni0,02Mn0,01 со средним размером частиц 5 мкм. Суспензию наносили пленочным литьем непосредственно на слой 1.

После сушки многослойную структуру подвергали термообработке на воздухе около 1 ч примерно при 450°С при повышении температуры со скоростью около 50°С/ч для выжигания органического связующего. Затем образец подвергали термообработке в восстановительной атмосфере (смесь 7Н2-Аr) при 1200°С примерно 4 ч при повышении температуры со скоростью около 75°С/ч. Постоянство величины pO2 обеспечивали пропусканием газа сквозь титановую губку при температуре около 1200°С.

Таким образом, полученная структура обладала существенно большей пористостью в слое 1. После спекания структура обладала совершенно плоской формой благодаря близости степеней усадки слоев при спекании, достигаемой при восстановлении и сплавлении оксидов Fe и Cr в слое 1.

Пример 2. Получение плоской пластинчатой ячейки для ТОТЭ

Слой 1. Порошок сплава FeCr0,20Ni0,02Mn0,01Ti0,04 со средним размером частиц около 25 мкм смешивали с Fe2O3 (d50≈1 мкм) и Cr2O3 (d50≈1 мкм) в массовом отношении 87:9:4. В качестве порообразователя добавляли 20 об.% микросфер ПММА (d50≈10 мкм). После смешения из указанных материалов с добавкой органического связующего в шаровой мельнице получали суспензию. Из таким образом полученной суспензии пленочным литьем получали слой толщиной 300 мкм.

Слой 2. Порошок сплава FeCr0,20Ni0,02Mn0,01Ti0,04 со средним размером частиц около 10 мкм смешивали с Fe203 (d50≈1 мкм) и Сr2O3 (d50≈1 мкм) в массовом отношении 91:6:3. В качестве порообразователя добавляли 10 об.% микросфер ПММА (d50≈5 мкм). После смешения из указанных материалов с добавкой органического связующего в шаровой мельнице получали суспензию. Из таким образом полученной суспензии на поверхности слоя 1 пленочным литьем формировали слой толщиной примерно 150 мкм.

Слой 3. Путем напыления суспензии NiO и оксида циркония, стабилизированного оксидом иттрия (10 YSZ), в массовом отношении 3:2 наносили плотный анодный слой толщиной 20 мкм. Суспензию получали с использованием органического связующего в шаровой мельнице.

Слой 4. Путем напыления на поверхность слоя 3 наносили слой оксида циркония, стабилизированного оксидом иттрия (10 YSZ), толщиной 20 мкм.

После сушки многослойную структуру термически обрабатывали на воздухе около 1 ч примерно при 450°С при повышении температуры со скоростью около 50°С/ч для выжигания органического связующего. Затем образец термически обрабатывали в восстановительной атмосфере (смесь 7Н2-Аr) при температуре около 1250°С примерно 6 ч при повышении температуры со скоростью около 50°С/ч. Постоянство величины pO2 обеспечивали пропусканием газа сквозь титановую губку при 125°С.

Готовую ячейку ТОТЭ получали напылением катодного слоя на поверхность спеченной многослойной структуры путем напыления.

После спекания многослойная структура являлась совершенно плоской.

Для специалиста в данной области изобретения будут очевидны возможные изменения в сущности и деталях настоящего изобретения, как показано и описано выше. Предполагается, что подобные изменения будут рассматриваться как соответствующие истинному смыслу и не выходящие за рамки нижеследующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| ПАКЕТ ОБРАТИМЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2373616C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 2007 |

|

RU2404488C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕИСПАРЯЕМОГО ГЕТТЕРА И ГЕТТЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1997 |

|

RU2118231C1 |

| Способ получения пористой опоры из нержавеющей стали для твердооксидных топливных элементов и пористая опора, полученная указанным способом | 2023 |

|

RU2812432C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

Изобретение относится к получению многослойных структур. Способ включает стадии получения композиции, содержащей порошок сплава Fe-Cr и, по меньшей мере, один из оксидов Fe, Cr, Ni, Co, Zn, Cu. Из указанной композиции формируют первый слой. На одной из сторон первого слоя формируют, по меньшей мере, один дополнительного слой из той же композиции, но отличающийся химическим составом и/или, по меньшей мере, одним из свойств, выбранных из пористости и степени усадки. Далее проводят термообработку указанных слоев в кислородсодержащей атмосфере и спекание в восстановительной атмосфере. При этом количество железа в конечном материале, составляющем первый слой, после спекания составляет 50-90 мас.% по отношению к общей массе конечного материала. Технический результат - возможность контроля и регулирования усадки и пористости. 7 н.з. и 11 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения многослойных структур, включающий стадии получения композиции, содержащей порошок сплава Fe-Cr и, по меньшей мере, один из оксидов Fe, Cr, Ni, Co, Zn, Cu, формирования первого слоя из указанной композиции, формирования, по меньшей мере, одного дополнительного слоя на одной из сторон указанного первого слоя; причем указанный, по меньшей мере, один дополнительный слой получают из композиции, содержащей порошок сплава Fe-Cr и, по меньшей мере, один из оксидов Fe, Cr, Ni, Со, Zn, Cu, при этом указанный, по меньшей мере, один дополнительный слой отличается от указанного первого слоя химическим составом и/или, по меньшей мере, одним из свойств, выбираемых из пористости и степени усадки, термообработки указанных слоев в кислородсодержащей атмосфере, спекания в восстановительной атмосфере с получением конечного сплава, причем количество железа в конечном сплаве первого слоя после спекания составляет 50-90 мас.% по отношению к общей массе конечного сплава.

2. Способ по п.1, отличающийся тем, что указанная композиция содержит, по меньшей мере, один оксид следующих элементов: V, Zr, Ce, Y, Ti, Nb, Sr, Hf, La, Mg, Al, Ca, Mn.

3. Способ по п.1, отличающийся тем, что сплав Fe-Cr содержит металл, выбранный из Ni, Со, Al, V, Мо, W, Re, Ti или их смесей.

4. Способ по п.1, отличающийся тем, что указанная композиция содержит порошок металла, выбранного из Al, Mg и Ti.

5. Способ по п.1, отличающийся тем, что первый слой, получаемый из указанной композиции, обладает степенью линейной усадки при спекании, составляющей примерно 5-40%.

6. Способ по п.1, отличающийся тем, что один из дополнительных слоев представляет собой электродный слой.

7. Способ по п.6, отличающийся тем, что он дополнительно включает формирование слоя электролита на поверхности электродного слоя.

8. Способ по п.6, отличающийся тем, что указанный дополнительный слой представляет собой анодный слой.

9. Способ по п.1, отличающийся тем, что указанный, по меньшей мере, один дополнительный слой содержит в следующем порядке слой, полученный из указанной композиции и отличающийся от первого слоя по химическому составу указанной композиции и/или, по меньшей мере, по одному из свойств, выбираемых среди пористости и степени усадки, электродный слой, слой электролита.

10. Многослойная структура, получаемая способом по любому из пп.1-9.

11. Твердооксидный топливный элемент, содержащий многослойную структуру согласно п.10.

12. Способ получения металлической структуры, включающий следующие стадии получения композиции, содержащей порошок сплава Fe-Cr и, по меньшей мере, один из оксидов следующих металлов: Fe, Cr, Ni, Co, Zn, Cu, формирования слоя из указанной композиции, формирования, по меньшей мере, одного дополнительного слоя на одной из сторон указанного слоя, причем указанный, по меньшей мере, один дополнительный слой получают из композиции, содержащей порошок сплава Fe-Cr и, по меньшей мере, один из оксидов Fe, Cr, Ni, Со, Zn, Cu, при этом указанный, по меньшей мере, один дополнительный слой отличается от указанного слоя химическим составом и/или, по меньшей мере, одним из свойств, выбираемых из пористости и степени усадки, термообработки указанных слоев в кислородсодержащей атмосфере и спекания в восстановительной атмосфере с получением конечного сплава, причем количество Fe в конечном сплаве слоя после спекания составляет 50-90 мас.% по отношению к общей массе конечного сплава.

13. Способ по п.12, отличающийся тем, что сплав Fe-Cr дополнительно содержит металл, выбираемый среди Ni, Co, Al, V, Мо, W, Re, Ti и их смесей.

14. Способ по п.12, отличающийся тем, что указанная композиция дополнительно содержит, по меньшей мере, один оксид следующих элементов: V, La, Zr, Ce, Y, Ti, Nb, Sr, Hf, La, Mg, Al, Ca, Mn.

15. Способ по п.12, отличающийся тем, что указанная композиция содержит порошок металла, выбираемого среди Al, Mg и Ti.

16. Металлическая структура, полученная способом по любому из пп.12-15.

17. Твердооксидный топливный элемент, содержащий металлическую структуру согласно п.16.

18. Способ получения многослойных структур в виде пористых мембран из порошков сплава Fe-Cr, по меньшей мере, одного из оксидов Fe, Cr, Ni, Co, Al, V, Ni, Мо, W, R или Ti и оксидов Fe, Cr, Ni, Co, Zn, Mn, Cu, отличающийся тем, что указанные порошки смешивают таким образом, чтобы отношение Fe/(Fe+Cr) составляло 50-90%, получают суспензию указанных порошков с использованием растворителей, ПАВ и связующих, при этом возможно введение в суспензию порообразователей и в соответствующих участках возможно введение спекающих добавок, суспензию подвергают пленочному литью, или экструзии, или прокатке, с получением неспеченной заготовки, и затем термообрабатывают в кислородсодержащей атмосфере для выжигания органических компонентов и спекают в атмосфере сильного восстановителя, например в атмосфере, восстанавливающей Fe, Ni, Co, а также, возможно, Cr, так, чтобы оксиды Fe, Ni, Co и Cr восстановились, по меньшей мере, частично до металлического состояния, реакционноспособного с порошком Fe-Cr.

| Способ управления работой шаровой барабанной мельницы | 1982 |

|

SU1065020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2040371C1 |

| Способ получения пористого материала на основе железа | 1978 |

|

SU764847A1 |

| US 2004053101 A1, 18.03.2004. | |||

Авторы

Даты

2009-10-20—Публикация

2006-01-12—Подача