Изобретение относится к машиностроению и может быть использовано в качестве нривода подач рабочего органа в пыифо- вальных и других металлорежущих станках с числовым программным управлением.

Целью изобретения является повышение точности при переходе с ускоренного на пошаговое перемещение.

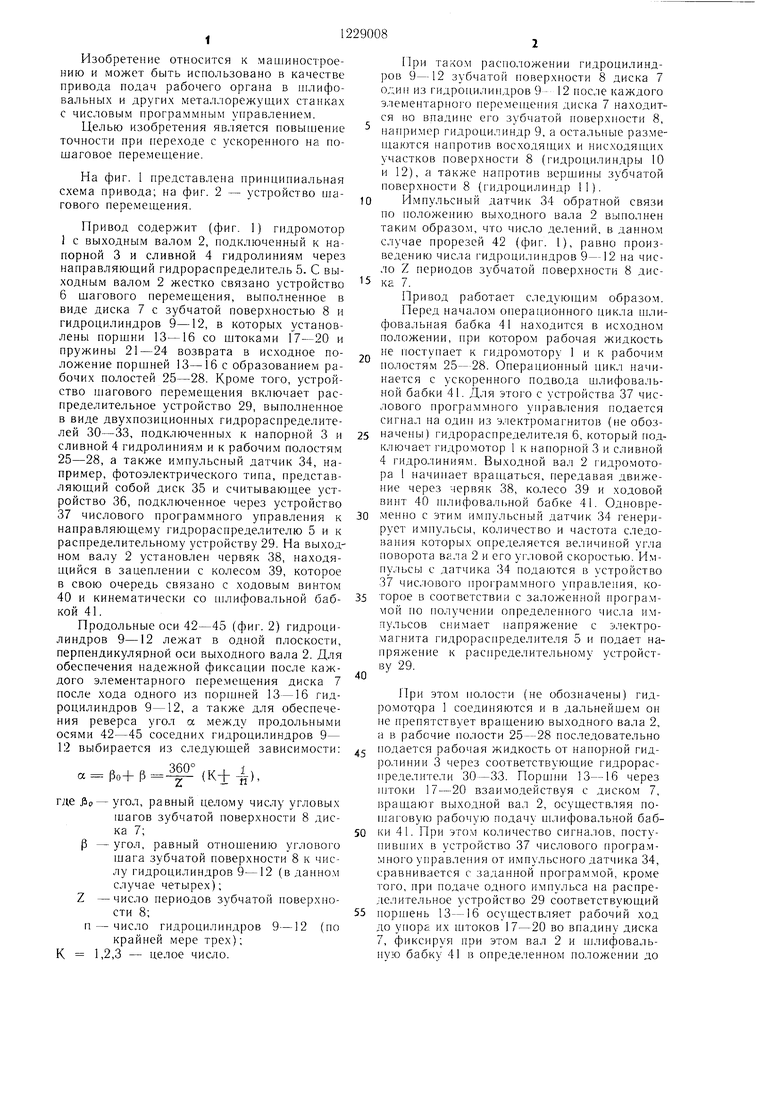

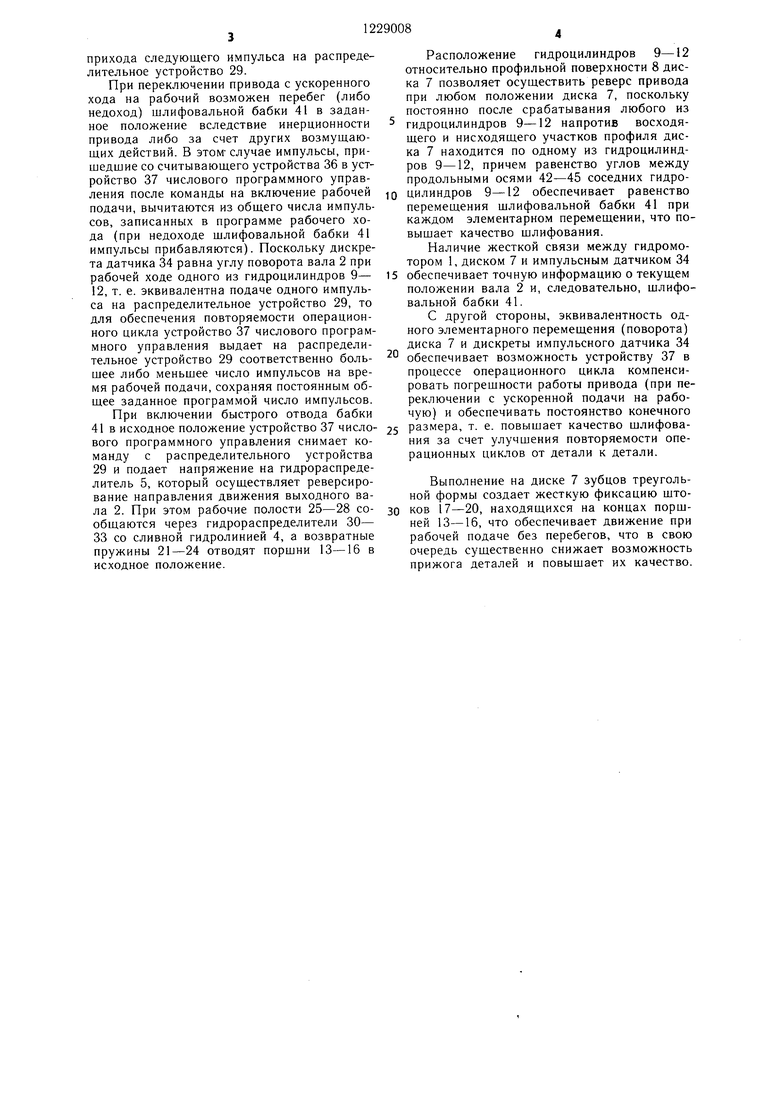

На фиг. 1 представлена принципиальная схема привода; на фиг. 2 - устройство шагового перемещения.

Привод содержит (фиг. 1) гидромотор 1 с выходнь м вало.м 2, подключенный к напорной 3 и сливной 4 гидролиниям через направляющий гидрораспределитель 5. С вы- ходнь м валом 2 жестко связано устройство 6 шагового перемещения, выполненное в виде диска 7 с зубчатой поверхностью 8 и гидроцилиндров 9-12, в которых установлены поршни 13-16 со штоками 17-20 и пружины 21-24 возврата в исходное положение поршней 13-16 с образованием рабочих полостей 25-28. Кроме того, устройство шагового перемещения включает распределительное устройство 29, выполненное в виде двухпозиционных гидрораспределителей 30-33, подключенных к напорной 3 и сливной 4 гидролиниям и к рабочим полостям 25-28, а также импульсный датчик 34, например, фотоэлектрического типа, представляющий собой диск 35 и считывающее устройство 36, подключенное через устройство 37 числового программного управления к направляющему гидрораспределителю 5 и к распределительному устройству 29. На выходном валу 2 установлен червяк 38, находящийся в зацеплении с колесом 39, которое в свою очередь связано с ходовым винтом 40 и кинематически со плифовальной бабкой 41.

Продольные оси 42-45 (фиг. 2) гидроцилиндров 9-12 лежат в одной плоскости, перпендикулярной оси выходного вала 2. Для обеспечения надежной фиксации после каждого элементарного перемещения диска 7 после хода одного из пopпJнeй 13-16 гидроцилиндров 9-12, а также для обеспечения реверса угол а. между продольными осями 42-45 соседних гидроцилиндров 9- 12 выбирается из следующей зависимости:

ОСЛО.

(K-Jr-i-),

где j5o - угол, равный целому числу угловых шагов зубчатой поверхности 8 диска 7;

(3 - угол, равный отношению углового шага зубчатой поверхности 8 к числу гидроцилиндров 9-12 (в данно.м случае четырех);

Z -число периодов зубчатой поверхности 8; п - число гидроцилиндров 9-12 (по

крайней мере трех); К 1,2,3 - целое число.

0

При та.лом расположении гидроцилиндров 9-12 зубчатой поверхности 8 диска 7 о;:ин из гидроцилипдров 9 - 12 после каждого элементарного перемещения диска 7 находится ио впадине его зубчатой поверхпости 8, например гидроцилиндр 9, а остальные размещаются напротив восходяших и нисходящих участков поверхности 8 (гидроцилиндры 10 и 12), а также напротив вершины зубчатой поверхности 8 (гидроцилиндр 11).

0 Импульсный датчик 34 обратной связи по положению выходного вала 2 выполнен таким образом, что число делений, в данно.м случае прорезей 42 (фиг. 1), равно произведению числа г идроцилиндров 9-12 на число Z периодов зубчатой поверхности 8 дис5 кг 7.

Привод работает следующим образом. Перед началом операционного цикла шлифовальная бабка 41 находится в исходном положении, при котором рабочая жидкость не поступает к гидромотору 1 и к рабочи.м полостям 25-28. Операционный цикл начинается с ускоренного подвода шлифовальной бабки 41. Для этого с устройства 37 числового програм.много управления подается сигнал на один из электромагнитов (не обоз5 начены) гидрораспределителя 6, который подключает гидромотор 1 к напорной 3 и сливной 4 гидролиниям. Выходной вал 2 гидромотора 1 начинает вращаться, передавая движение через червяк 38, колесо 39 и ходовой винт 40 шлифовальной бабке 41. Одновре0 менно с этим импульсный датчик 34 генерирует имнульсы, количество и частота следования которых определяется ве;1ичиной угла поворота вала 2 и его угловой скоростью. Импульсы с датчика 34 подаются в устройство 37 числового программного управления, которое в соответствии с заложенной программой но получении определенного числа им- аульсов снимает напряжение с электромагнита гидрораснределителя 5 и подает напряжение к распределительному устройству 29.

0

При этом полости (не обозначены) гидромотора 1 соединяются и в дальнейшем он не препятствует вращению выходного вала 2, а в рабочие полости 25-28 последовательно

2 подается рабочая жидкость от напорной гид- рол пни и 3 через соответствующие гидрораспределители 30-33. Поршни 13-16 через штоки 17 - 20 взаимодействуя с диском 7, врандаюг выходной вал 2, осуц 1ествляя по- П1аговую рабочую подачу шлифовальной баб0 ки 41. При этом количество сигналов, поступивших в устройство 37 числового программного управления от импульсного датчика 34, сравнивается с заданной программой, кроме того, при подаче одного импульса на распределительное устройство 29 соответствующий

5 HopujeHb 13-16 осуществляет рабочий ход до упора их штоков 17-20 во впадину диска 7, фиксируя при этом вал 2 и и лифоваль- ную бабку 41 в определенном положении до

прихода следующего импульса на распределительное устройство 29.

При переключении привода с ускоренного хода на рабочий возможен перебег (либо недоход) шлифовальной бабки 41 в заданное положение вследствие инерционности привода либо за счет других возмущающих действий. В этом- случае импульсы, пришедшие со считывающего устройства 36 в устройство 37 числового программного управления после команды на включение рабочей подачи, вычитаются из общего числа импульсов, записанных в программе рабочего хода (при недоходе шлифовальной бабки 41 импульсы прибавляются). Поскольку дискрета датчика 34 равна углу поворота вала 2 при рабочей ходе одного из гидроцилиндров 9- 12, т. е. эквивалентна подаче одного импульса на распределительное устройство 29, то для обеспечения повторяемости операционного цикла устройство 37 числового программного управления выдает на распределительное устройство 29 соответственно большее либо меньшее число импульсов на время рабочей подачи, сохраняя постоянным общее заданное программой число импульсов.

При включении быстрого отвода бабки 41 в исходное положение устройство 37 числового программного управления снимает команду с распределительного устройства 29 и подает напряжение на гидрораспределитель 5, который осуществляет реверсирование направления движения выходного вала 2. При этом рабочие полости 25-28 со- обшаются через гидрораспределители 30- 33 со сливной гидролинией 4, а возвратные пружины 21-24 отводят поршни 13-16 в исходное положение.

Расположение гидроцилиндров 9-12 относительно профильной поверхности 8 диска 7 позволяет осуществить реверс привода при любом положении диска 7, поскольку постоянно после срабатывания любого из гидроцилиндров 9-12 напротив восходящего и нисходящего участков профиля диска 7 находится по одному из гидроцилиндров 9-12, причем равенство углов между продольными осями 42-45 соседних гидро0 цилиндров 9-12 обеспечивает равенство перемещения шлифовальной бабки 41 при каждом элементарном перемещении, что повышает качество шлифования.

Наличие жесткой связи между гидромотором 1, диском 7 и импульсным датчиком 34

5 обеспечивает точную информацию о текущем положении вала 2 и, следовательно, шлифовальной бабки 41.

С другой стороны, эквивалентность одного элементарного перемещения (поворота) диска 7 и дискреты импульсного датчика 34

обеспечивает возможность устройству 37 в процессе операционного цикла компенсировать погрещности работы привода (при переключении с ускоренной подачи на рабо- чую) и обеспечивать постоянство конечного

5 размера, т. е. повышает качество шлифования за счет улучшения повторяемости операционных циклов от детали к детали.

Выполнение на диске 7 зубцов треугольной формы создает жесткую фиксацию што- 0 ков 17-20, находящихся на концах порщ- ней 13-16, что обеспечивает движение при рабочей подаче без перебегов, что в свою очередь существенно снижает возможность прижога деталей и повышает их качество.

Составитель В. Коваль

Редактор Г. ВолковаТехред И. ВерееКорректор Л. Пилипенко

Заказ 2215/11Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москаа, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, л. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ПРЕССА | 1998 |

|

RU2136501C1 |

| Электрогидравлическое устройство рулевого управления транспортного средства | 1985 |

|

SU1337306A1 |

| Объемный гидропривод рулевого управления транспортного средства | 1984 |

|

SU1180291A1 |

| Бесступенчатая гидромеханическая трансмиссия | 1984 |

|

SU1194715A1 |

| Стенд для испытания рулевых механизмов транспортных средств | 1985 |

|

SU1280376A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО ПРОКАТА В ЗОНУ ОБРАБОТКИ | 1994 |

|

RU2104115C1 |

| Устройство управления грузоподъемным краном | 1980 |

|

SU965966A1 |

| Револьверная головка | 1991 |

|

SU1816245A3 |

| Гидравлическая система | 1980 |

|

SU939846A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ПРЕССОМ | 1998 |

|

RU2152309C1 |

| Позиционный гидропривод | 1982 |

|

SU1071825A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1986-05-07—Публикация

1983-12-27—Подача