Изобретение относится к контрольно-измерительной технике и быть использовано при измерении толщины тонких (1-40 мкм) и твердых /покрытий (например, покрытия никеля, нанесенного химическим осаждением).

Цель изобретения - повышение точности определения толщины покрытий за счет выбора оптимальных режимов.

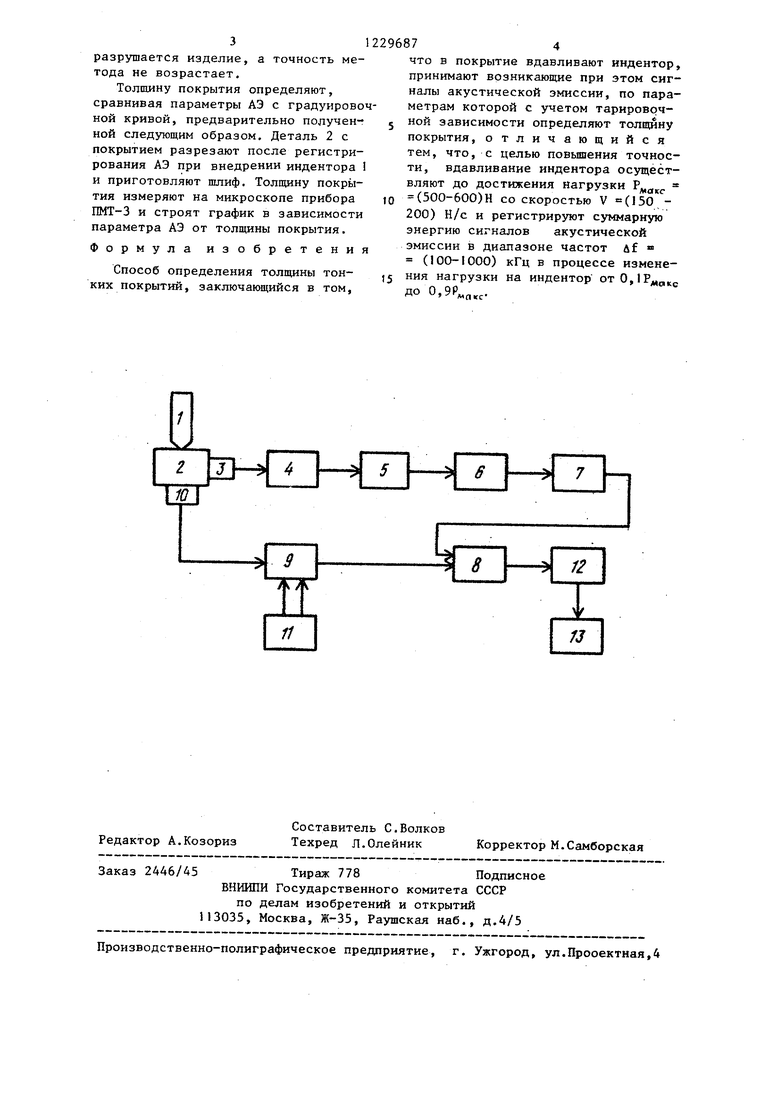

На чертеже представлена блсУк-схе- ма устройства, реализующего предлагаемый способ.

Устройство для измерения толщины тонких покрытий содержит индентор ; воздействующий на поверхность детали 2 с покрытием, к которой жестко прикреплен пьезоэлектрический преобразователь 3, выход которого соединен с последовательно соединенными усилителем 4, полосовым фильтром 5, квадратором 6s преобразователем 7 напряжения в частоту, выход которого соединен с информационным входом ключа 8,, управляющий вход которого соединен с выходом компаратора 9, к первому входу которо- го подключен датчик 10 нагрузки, а к второму и третьему - выходы задатчик 11, причем выход ключа 8 соединен с последовательно включенными счетчиками 12 и индикатором 13.

Способ реализуется следующим образом.

Индентор внедряют в покрытие детали 2 со скоростью V (150 - 200) Н/с. Возникающие при этом сигналы акустической эмиссии (АЭ) воспринимаются пьезоэлектрическим преобразователем 3 и трансформируются в электрические сигналы, которые после усиления малошумящим усилителем 4 поступают на полосовой фильтр 5, имеющий полосу пропускания 100 - 1000 кГц. Ограниченные по частотному спектру сигналы поступают на вход квадратора 6, а с его выхода сигнал, пропорциональный квадрату входного сигнала АЭ, подается на преобразователь 7 напряжения в частоту. При этом на информационный вход ключа 8 поступает импульсная последовательность, мгновенная частота которой пропорциональна квадрату входного : сигнала АЭ. Ключ 8 управляется выходным сигналом компаратора 9, задающего интервал нагрузок, в котором производится измерение. При внедрении индентора 1 нагрузка на деталь 2 возрастает. Датчик 10 нагрузки выдает соответственно возрастающий сигнал на первый вход компаратора 9. На второй и третий входы компаратора поступают сигналы от задатчика 1 1,

соответствующие величинам нагрузки 0,1 и 0,9 соответственно от макси- мальной нагрузки на индентор 1, а следовательно,, и деталь 2. Величина максимальной нагрузки Р. , до которой происходит нагружение, выбирается не менее 500 Н. При достижении нагрузки на индентор величины, равной 0,1 Рдддц(. , включается компаратор 9 и открывает ключ 8. Счетчик

12 в:ачинает суммировать импульсы, мгновенная частота которых пропорциональна квадрату амплитуды входного сигнала АЭ. Счет продолжается до достижения нагрузки на индентор величины 0,9 . После этого выключается компаратор 9 и закрывает ключ 8. Таким образом, в конце цикла измерения в счетчике 12 накапливается код, пропорциональный величине энергии

входного сигнала, и фиксируется индикатором 13.

Экспериментально выявлены оптимальные режимы нагружения и регистрации сигналов АЭ, обеспечивающие

наилучшую точность измерения толщины тонких хрупких покрытий. Регистра- ция суммарной энергии сигналов АЭ позБ.оляет повысить точность за счет амплитуды и длительности сигналов. Расширение диапазона частот &f регистрации сигналов также повышает точность измерений, поскольку сигналы АЭ имеют спектр, значительно пре- вьшающий полосу в 100 кГц, с центральной частотой 180 кГц. Выбор нижней границы частотного диапазона (100 кГц) обусловлен наличием низкочастотных щумов, а верхней границы (1000 кГц) - возрастанием затухания сигналов АЭ на высоких частотах. Регистрация сигналов АЭ только в процессе изменения нагрузки от 0,1 до 0,9 Р,о,ц;. позволяет избавиться от ошибок, связанных с сигналами, возникающими при касании индентором 1 детали 2 и при пуске и остановке , двигателя нагружающего устройства (не показаны). Экспериментально определена оптимальная нагрузка на индентор, составляющая величину не менее (500-600) Н и скорость V нагружения (150-200) Н/с. Увеличение выше (500-600) Н нерационально, поскольку при этом сильно

разрушается изделие, а точность метода не возрастает.

Толщину покрытия определяют, сравнивая параметры АЭ с градуировоч- ной кривой, предварительно полученной следующим образом. Деталь 2 с покрытием разрезают после регистрирования АЭ при внедрении индентора 1 и приготовляют шлиф. Толщину покрытия измеряют на микроскопе прибора ПМТ-3 и строят график в зависимости параметра АЭ от толщины покрытия.

Формула изобретения

Способ определения толщины тонких покрытий, заключающийся в том.

Редактор А.Козориз

Составитель С.Волков Техред Л.Олейник

2446/45

Тираж 778Подписное

ВНИШИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое преда1риятие, г. Ужгород, ул.Прооектная,4

что в покрытие вдавливают индентор, принимают возникающие при этом сигналы акустической эмиссии, по параметрам которой с учетом тарироврчной зависимости определяют толщину покрытия, отличающийся тем, что, с целью повышения точности, вдавливание индентора осуществляют до достижения нагрузки .

(500-600)Н со скоростью V (150 - 200) Н/с и регистрируют суммарную энергию сигналов акустической эмиссии в диапазоне частот Af (100-1000) кГц в процессе изменения нагрузки на индентор отО,1Рд,„,,р ДО 0.,,.

Корректор М.Самборская

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| Устройство контроля качества изделий | 1986 |

|

SU1350606A1 |

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛА ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛА ПОДЛОЖКИ ПРИ ВДАВЛИВАНИИ ИНДЕНТОРА В ЗАЩИТНЫЙ СЛОЙ ПОКРЫТИЯ | 2022 |

|

RU2794947C1 |

| Способ контроля структурной неоднородности поверхностного слоя детали | 1990 |

|

SU1730574A1 |

| Акустико-эмиссионное устройство контроля качества изделий и материалов | 1983 |

|

SU1138733A1 |

| Способ определения износостойкости режущих пластин | 1989 |

|

SU1711034A1 |

| Динамический наноиндентор | 2023 |

|

RU2811668C1 |

| СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД | 2011 |

|

RU2477695C1 |

| Устройство контроля качества точечной сварки | 1984 |

|

SU1226297A1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано при измерении толщины тонких покрытий изделий. Цель изобретения - повышение точности определения толщины покрытий за счет выбора оптимальных режимов. Вдавливают индентор в покрытие детали, принимают с помощью преобразователя, регистрируют суммарную энергию сигналов акустической змиссии в диапазоне частот /lf(lOO- 1000) кГц В процессе изменения нагрузки на индентор от 0,1 Р„с,кс Я° 0,9 РМОКС- Причем вдавливание инден- тора осуществляют до достижения нагрузки (500-600) Н со скоростью V (150-200) Н/с. По предварительно построенной тарировочной зависимости величины суммарной эмиссии от толщины покрытия определяют толщину покрытия детали. 1 ил. 9 (Л

| Способ определения толщины покрытия | 1980 |

|

SU905621A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Создание средств, неразрушающего контроля для АСУТП сварочного производства | |||

| ИПМаш, АН УССР, № ГР 0182.4.027156, инв | |||

| № 02830042242 | |||

| Харьков, 1982, | |||

| с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1986-05-07—Публикация

1985-01-23—Подача