Изобретение относится к методам прогнозирования износостойкости инструмента при резании материалов и может быть применено в машиностроении.

Известен способ, с помощью которого определение износостойкости осуществляется следующим образом. Выбранные пластины подвергаются, износу путем строгания кварцевого песчаника, после чего площадку износа определяют с помощью инструментального микроскопа и по превышении заданной величины, они отбраковываются.

К недостаткам известного способа относятся значительные погрешности в оценке износостойкости, обусловленные индивидуальными особенностями оператора, связанные с его утомляемостью, а также большая продолжительность процедуры измерения и значительный расход материала образца (кварцевого песчаника) согласно предложенной методики.

Наиболее близким к изобретению является способ определения износостойкости режущего инструмента, заключающийся в том, что осуществляют резание образца,

О

со

4Ь

регистрируют параметр сигнала акустической эмиссии (A3), по которому определяют износостойкость инструмента. В качестве параметра акустической эмиссии выбирают среднюю величину суммарного импульса АЭ W. - А Nг,где А - амплитуда сигнала АЭ: NE- активность сигнала АЭ, равная . отношению числа импульсов к интервалу времени наблюдения.

К недостаткам способа относится невы- сокая точность определения износостойкости режущих пластин, зависящая от надежности контакта пьезоэлектрического преобразователя с державкой пластины, отточности установки времени усреднения сигнала АЭ, погрешностей, обусловленных прохождением сигнала АЭ по тракту электронной обработки сигнала АЭ, изменения твердости материала образцов. Следует также отметить, что с ростом износостойкости точность способа резко падает.

Целью изобретения является повышение точности определения износостойкости режущих пластин..

Поставленная цель достигается бла- год аря тому, что в способе определения износостойкости режущих пластин, заключающемуся в резании образца, регистрации параметра сигнала АЭ, определении износостойкости, осуществляют возвратное движение режущей пластины без подачи по той же поверхности образца, при этом регистрируют параметр сигнала АЭ, в качестве параметра сигнала АЭ выбирают его суммарный уровень за время резания, а изно- состойкость режущих пластин определяют по отношению значений суммарных уровней сигналов АЭ при прямом и обратном ходах режущей пластины.

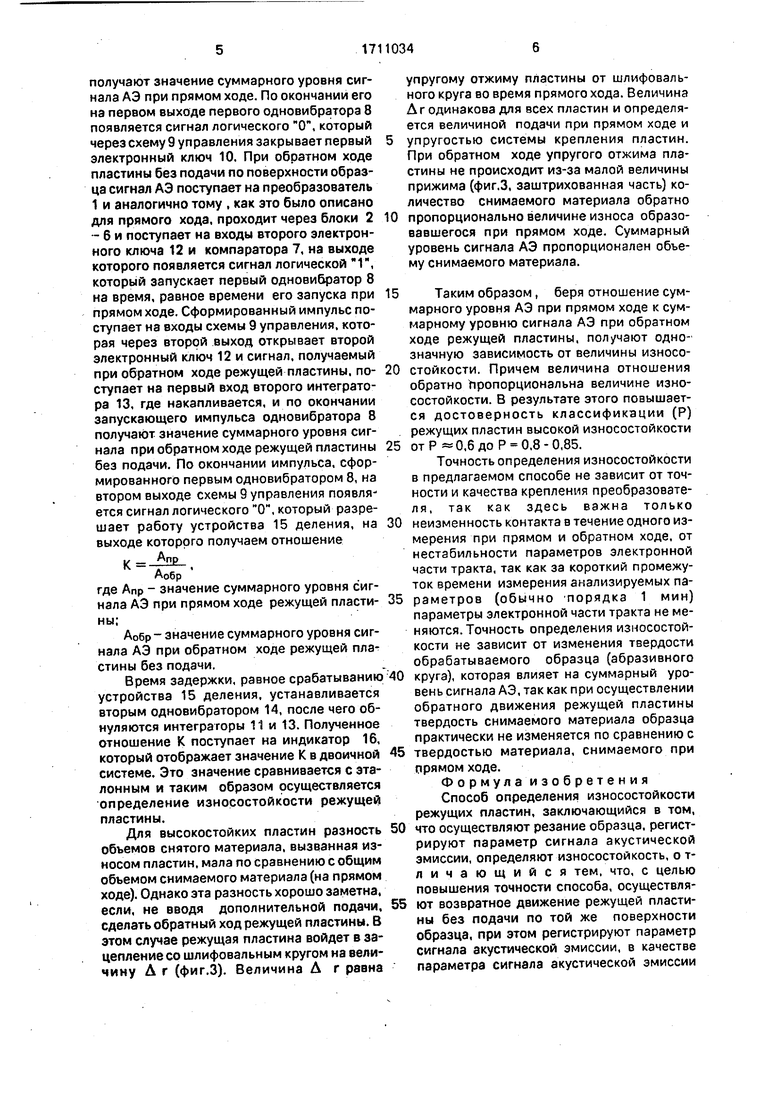

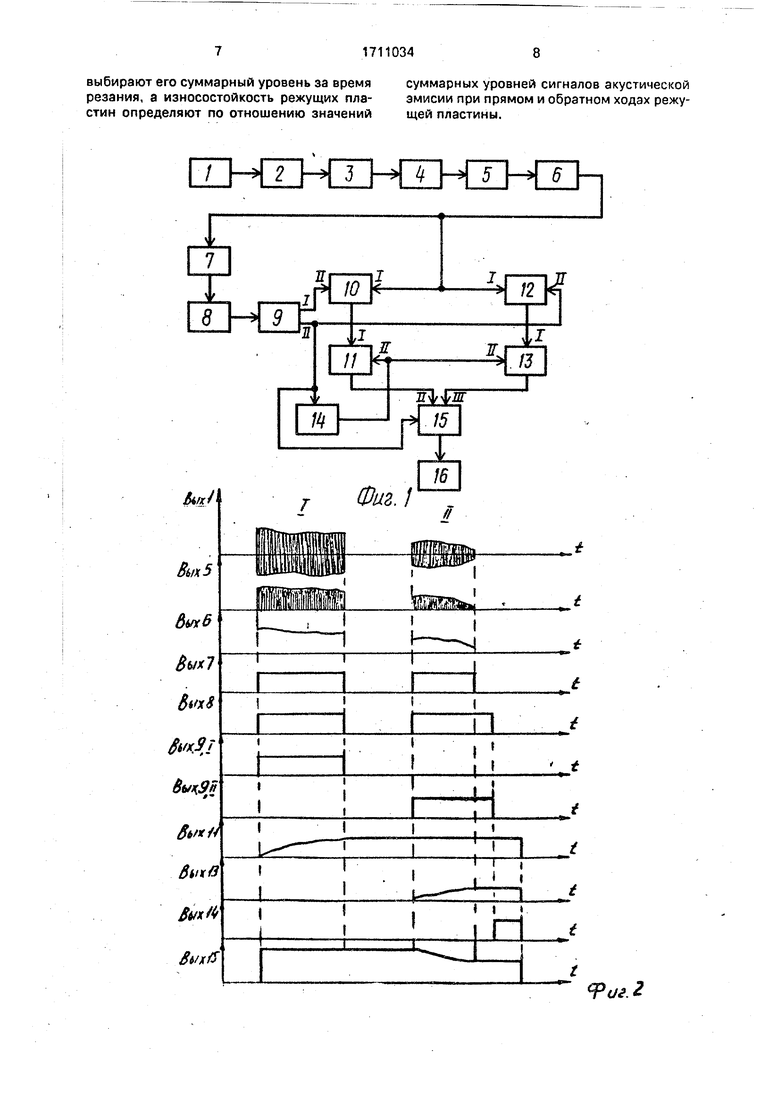

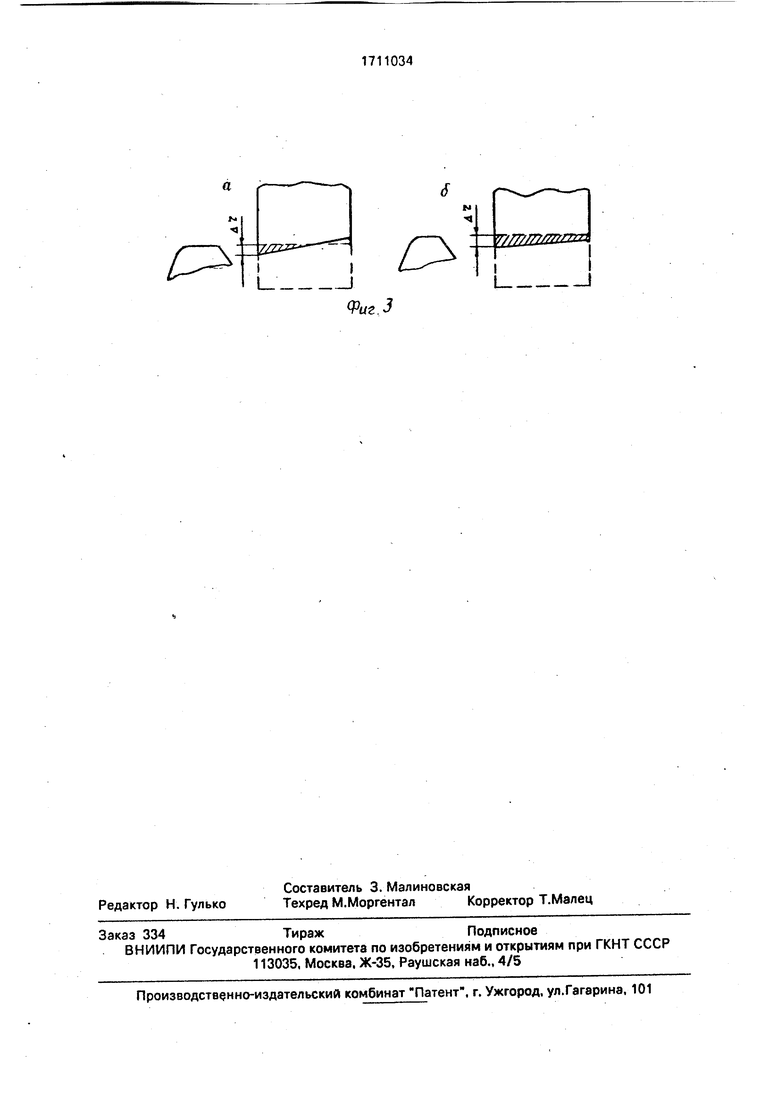

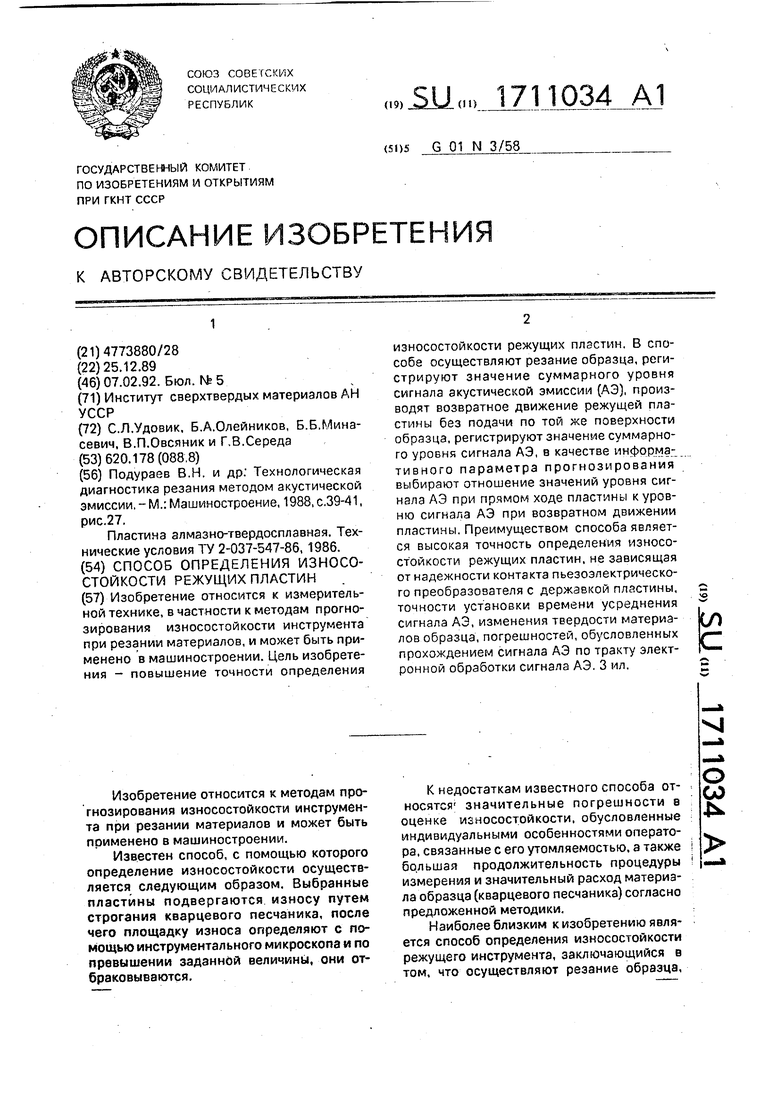

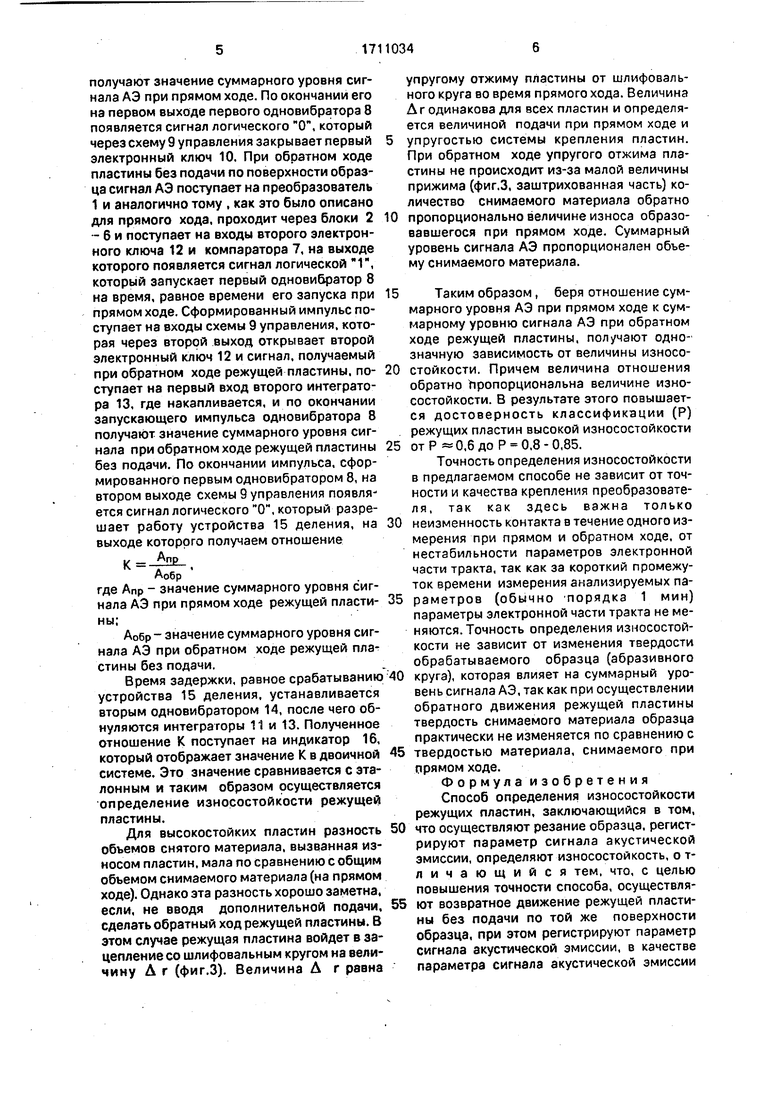

На фиг. 1 изображена электрическая принципиальная схема устройства, реализующего способ; на фиг.2 - временные диаграммы, поясняющие работу устройства; на фиг.З-резание пластиной шлифовального круга при прямом ходе (штрих-пунктир) и возвратном движении пластин без подачи (заштрихованная часть), а - пластина низкой износостойкости, б - пластина высокой износостойкости.

Способ осуществляют следующим об- разом.

Осуществляют резание образца. Регистрируют параметр сигнала АЭ. Производят обратное движение режущей пластины, движение режущей пластины без подачи, движение режущей пластины по той же поверхности образца. Регистрируют параметр сигнала АЭ. В качестве параметра сигнала АЭ выбирают его суммарный уровень за время резания. Износостойкость

режущих пластин определяют по отношению значений суммарных уровней сигналов АЭ при прямом и обратном ходах режущей пластины.

Устройство содержит последовательно соединенные преобразователь 1, предварительный усилитель 2, полосовой фильтр 3. регулируемый усилитель 4, детектор 5, фильтр 6 нижних частот, компаратор 7, первый одновибратор 8, схему 9 переключения, первый электронный ключ 10, первый интегратор 11, последовательно соединенные второй электронный ключ 12 и втррой интегратор 13, последовательно соединенные второй одновибратор 14, устройство 15 деления и индикатор 16. Первые входы первого и второго электронных ключей 10, 12 соединены с выходом фильтра 6 нижних частот. Второй вход второго электронного ключа 12 соединен с вторым выходом схемы 9 переключения и входом второго одновиб-. ратора 14. Вторые входы первого и второго интеграторов 11 и 13 соединены с выходом второго одновибратора 14, а их выходы - с вторым и третьим входами устройства 15 деления.

Способ осуществляется следующим образом.

При резании образца, в частности шлифовального круга, режущей пластиной из кибора происходит износ режущей кромки пластины. При этом возникают волны напряжения, которые при помощи преобразователя 1 (временные диаграммы, фиг.2), установленного на державке режущей пластины, преобразуются в электрическое напряжение, которое затем усиливается предварительным усилителем 2, проходит через полосовой фильтр 3. который вырезает информативную полосу сигнала АЭ, регулируемый усилитель 4, амплитудный детектор 5, фильтр 6 нижних частот. Сигнал с выхода фильтра 6 нижних частот поступает одновременно на входы первого электронного ключа 10 и компаратора 7, порог срабатывания которого выбирается таким, что в отсутствии сигнала АЭ на его выходе устанавливается сигнал логического О, а при наличии сигнала АЭ - сигнал логической Г, который запускает первый одновибратор 8, формирующий импульс,, равный продолжительности резания образца. Сформированный импульс поступает на вход схемы 9 управления, на первом выходе которой формируется импульс, открывающий первый электронный ключ 10. После этого сигнал АЭ пропускается первым электронным ключом 10 на первый вход первого интегратора 11, где накапливается и по окончании прямого хода на выходе первого интегратора 11

получают значение суммарного уровня сигнала АЭ при прямом ходе. По окончаний его на первом выходе первого одновибратора 8 появляется сигнал логического О, который через схему 9 управления закрывает первый электронный ключ 10, При обратном ходе пластины без подачи по поверхности образца сигнал АЭ поступает на преобразователь 1 и аналогично тому, как это было описано для прямого хода, проходит через блоки 2 - 6 и поступает на входы второго электронного ключа 12 и компаратора 7, на выходе которого появляется сигнал логической 1, который запускает первый одновибратор 8 на время, равное времени его запуска при прямом ходе. Сформированный импульс поступает на входы схемы 9 управления, которая через второй выход открывает второй электронный ключ 12 и сигнал, получаемый при обратном ходе режущей пластины, по- ступает на первый вход второго интегратора 13, где накапливается, и по окончании запускающего импульса одновибратора 8 получают значение суммарного уровня сигнала при обратном ходе режущей пластины без подачи. По окончании импульса, сформированного первым о дно вибрато ром8, на втором выходе схемы 9 управления появляется сигнал логического О, который разрешает работу устройства 15 деления, на выходе которого получаем отношение Апр

Аобр

где Апр - значение суммарного уровня сигнала АЭ при прямом ходе режущей пласти- ны;

Аобр - значение суммарного уровня сигнала АЭ при обратном ходе режущей пластины без подачи.

Время задержки, равное срабатыванию устройства 15 деления, устанавливается вторым одновибратором 14, после чего обнуляются интеграторы 11 и 13. Полученное отношение К поступает на индикатор 16, который отображает значение К в двоичной системе. Это значение сравнивается с эталонным и таким образом осуществляется определение износостойкости режущей пластины., J

Для высокостойких пластин разность объемов снятого материала, вызванная износом пластин, мала по сравнению с общим объемом снимаемого материала (на прямом ходе). Однако эта разность хорошо заметна, если, не вводя дополнительной подачи, сделать обратный ход режущей пластины. В этом случае режущая пластина войдет в зацепление со шлифовальным кругом на величину Д г (фиг.З). Величина Д г равна

f аям

упругому отжиму пластины от шлифовального круга во время прямого хода. Величина Д г одинакова для всех пластин и определяется величиной подачи при прямом ходе и упругостью системы крепления пластин. При обратном ходе упругого отжима пластины не происходит из-за малой величины прижима (фиг.З, заштрихованная часть) количество снимаемого материала обратно пропорционально величине износа образовавшегося при прямом ходе. Суммарный уровень сигнала АЭ пропорционален объему снимаемого материала.

Таким образом, беря отношение суммарного уровня АЭ при прямом ходе к суммарному уровню сигнала АЭ при обратном ходе режущей пластины/получают одно- значную зависимость от величины износостойкости. Причем величина отношения обратно пропорциональна величине износостойкости. В результате этого повышается достоверность классификации (Р) режущих пластин высокой износостойкости от Р « 0,6 до Р 0,8 - 0,85.

Точность определения износостойкости в предлагаемом способе не зависит от точности и качества крепления преобразовате- ля, так как здесь важна только неизменность контакта в течение одного измерения при прямом и обратном ходе, от нестабильности параметров электронной части тракта, так как за короткий промежуток времени измерения анализируемых параметров (обычно порядка 1 мин) параметры электронной части тракта не меняются. Точность определения износостойкости не зависит от изменения твердости обрабатываемого образца (абразивного круга), которая влияет на суммарный уровень сигнала АЭ, так как при осуществлении обратного движения режущей пластины твердость снимаемого материала образца практически не изменяется по сравнению с твердостью материала, снимаемого при прямом ходе.

Ф о р м у л а и з о б р е т е н ия

Способ определения износостойкости режущих пластин, заключающийся в том, что осуществляют резание образца, регистрируют параметр сигнала акустической эмиссии, определяют износостойкость, отличающийся тем, что, с целью повышения точности способа, осуществляют возвратное движение режущей пластины без подачи по той же поверхности образца, при этом регистрируют параметр сигнала акустической эмиссии, в качестве параметра сигнала акустической эмиссии

выбирают его суммарный уровень за время суммарных уровней сигналов акустической резания, а износостойкость режущих пла- эмисии при прямом и обратном ходах режу- стин определяют по отношению значений щей пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Устройство для определения триботехнологических свойств материалов | 1990 |

|

SU1795351A1 |

| Способ контроля износа режущего инструмента | 1989 |

|

SU1785832A1 |

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| СПОСОБ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2541730C2 |

| Установка для акустико-эмиссионного контроля | 1986 |

|

SU1452316A1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| Способ контроля износа режущего инструмента | 1987 |

|

SU1516236A1 |

Изобретение относится к измерительной технике, в частности к методам прогнозирования износостойкости инструмента при резании материалов, и может быть применено в машиностроении. Цель изобретения - повышение точности определения износостойкости режущих пластин. В способе осуществляют резание образца, регистрируют значение суммарного уровня сигнала акустической эмиссии (АЭ), производят возвратное движение режущей пластины без подачи по той же поверхности образца, регистрируют значение суммарного уровня сигнала АЭ, в качестве инфрр ма тивного параметра прогнозирования выбирают отношение значений уровня сигнала АЭ при прямом ходе пластины к уровню сигнала АЭ при возвратном движении пластины. Преимуществом способа является высокая точность определения износостойкости режущих пластин, не зависящая от надежности контакта пьезоэлектрического преобразователя с державкой пластины, точности установки времени усреднения сигнала АЭ, изменения твердости материа- : лов образца, погрешностей, обусловленных прохождением сигнала АЭ по тракту электронной обработки сигнала АЭ. 3 ил. (л С

L-HLI

Фм.г

| Подураев В.Н | |||

| и др: Технологическая диагностика резания методом акустической эмиссии | |||

| - М.: Машиностроение, 1988, с.39-41, рис.27 | |||

| Пластина алмазно-твердосплавная | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-02-07—Публикация

1989-12-25—Подача