2. Аппарат поп. 1, отличающийся тем, что газовый распределитель размещен в верхней части труб.

Изобретение относится к оборудованию для проведения газожидкостных процессов с суспендированной твердой фазой и может быть использовано для окисления сульфидной серы при о5ра- ботке растворов в производстве глинозема.

Целью изобретения является улучшение условий эксплуатации аппарата и повьппение эффективности работы.

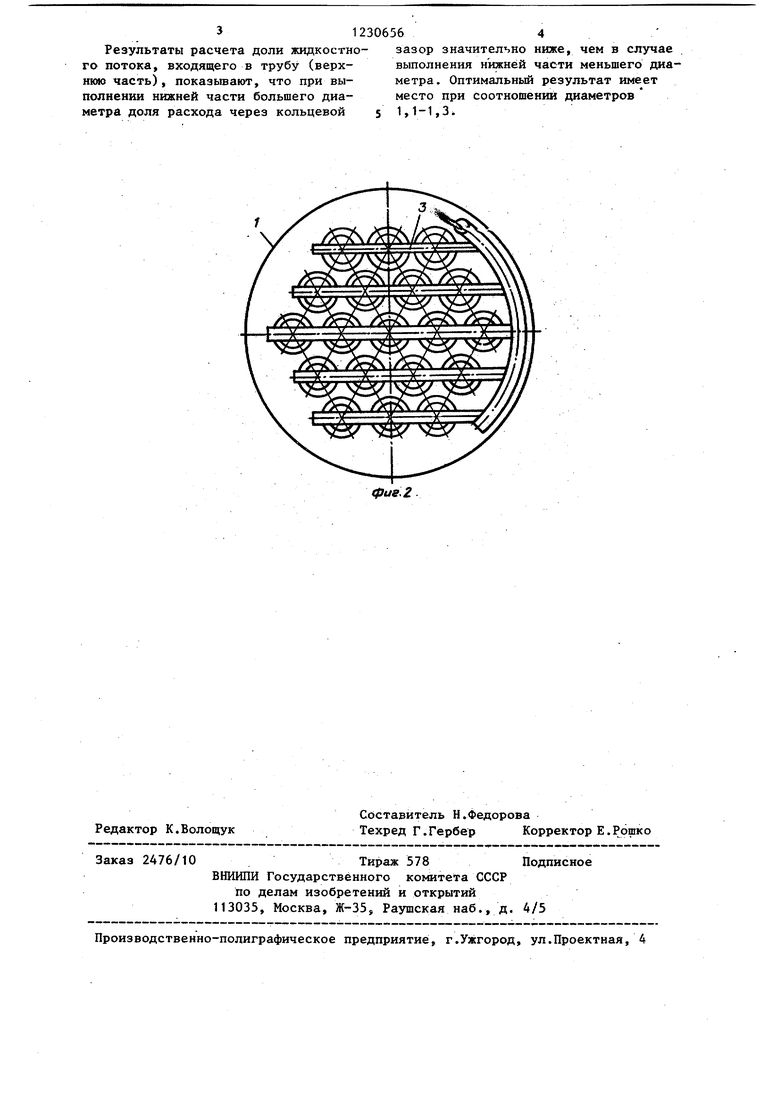

На фиг. 1 схематически изображен . аппарат, общий вид, на фиг. 2 - то же, вид сверху.

Аппарат содержит вертикальный корпус 1, в котором расположено переме- шивающее устройство 2 с газовым распределителем 3, выполненное из набора труб 4 и снабженное приводом вертикального перемещения (не показан). Трубы 4 вьшолнены из-двух частей 5 и 6, при этом нижние части 5 труб 4 жестко связаны между собой соединительными элементами 7 и соединены с приводом вертикального перемещения. Нижние части 5 труб 4 имеют диаметр больший, чем верхние части 6. Газовый распределитель 3 размещен в верхней части труб. Отношение диаметров нижней 5 и верхней 6 частей труб 4 составляет 1,1-1,3.

Положение эрлифтных труб 4 относительно днища аппарата в каждом конкретном случае определяется концентрацией твердой фазы в обрабатываемой суспензии и диаметром применяе- мых труб.

Аппарат работает следующим образо

Перед заполнением аппарата суспензией осуществляется подъем нижней части 5 трубы 4. После заполнения ап парата суспензией втрубы 4 из газового распределителя подается сжатый газ. Образующаяся в трубах, газожидкостная смесь имеет меньшую плотность, чем раствор в объеме аппара- та. Вследствие разности плотностей

3. Аппарат по .п. 1, отличающийся тем, что отношение диаметров нижней и верхней частей труб составляет 1,1-1,3.

в объеме аппарата устанавливается направленная циркуляция с восходящим движением газояоадкостной смеси в трубах и нисходящим движением раствора в объеме аппарата.

Поток суспензии в зоне входа в трубы захватывает части1цл твердой фазы, находящиеся в верхнем слое осадка, и транспортирует их в верхнюю зону аппарата. При постепенном опускании нижней части 5 трубы 4 обеспечивается размыв осадка.

Так как нижние части 5 труб имеют больший диаметр и жестко связаны между собой, они могут подниматься одновременно на любую требуемую высоту. При этом проходное сечение труб остается свободным, что не нарушает условий циркуляции. Кроме того, при этом повьШ1ается эффективность работы аппарата.

Процесс перемешивания суспензии в аппаратах с эрлифтными трубами характеризуется увеличением объемного содержания твердой фазы в эрлифте по сравнению с объемом аппарата. Причем уменьшение объемного расхода суспензии через трубу эрлифта сопровождается увеличением обйемной концентрации твердого в ней. 0,бд гчна в перемешиваемой суспензии максимальная объемная концентрация твердого не превьшает О,3-0,35. Производительность эрлифтной трубы определяется газосодержанием восходящего двухфазного потока. Движущая сила процесса, представляющая разность давлений на входе в трубу по ее центру и за ее пределами, зависит от газосодержания и определяет объем входящей в трубу жидкости.

Поток жидкости, поступакнций в верхнюю часть, суммируется из двух потоков - поднимающегося по трубе нижней части и проходящего через кольцевой зазор.

го потока, входящего в трубу (верхнюю часть), покаэьшают, что при выполнении нижней части большего диаметра доля расхода через кольцевой

выполнения нижней части меньшего диаметра. Оптимальный результат имеет место при соотношении диаметров 5 1,1-1,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат с эрлифтным перемешиванием | 1990 |

|

SU1784263A1 |

| Аппарат с эрлифтным перемешиванием для обработки суспензий | 1982 |

|

SU1084056A1 |

| Аппарат для кристаллизации алюминатных растворов | 1978 |

|

SU719652A1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1990 |

|

RU2032733C1 |

| Декомпозер | 1978 |

|

SU882575A1 |

| Карбонизатор | 2020 |

|

RU2756211C1 |

| Массообменный аппарат | 1982 |

|

SU1053848A1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2020 |

|

RU2738849C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| КАРБОНИЗАТОР | 2015 |

|

RU2614717C1 |

фие.2

| Газлифтный аппарат | 1977 |

|

SU632386A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат с эрлифтным перемешиванием | 1982 |

|

SU1191100A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-15—Публикация

1982-12-07—Подача