Изобретение относится к машинострое- лию и может быть использовано для отде- лочно-упрочняюшей обработки деталей различной формы поверхностным пластическим деформированием.

Цель изобретения - повышение про- изводителыюети.

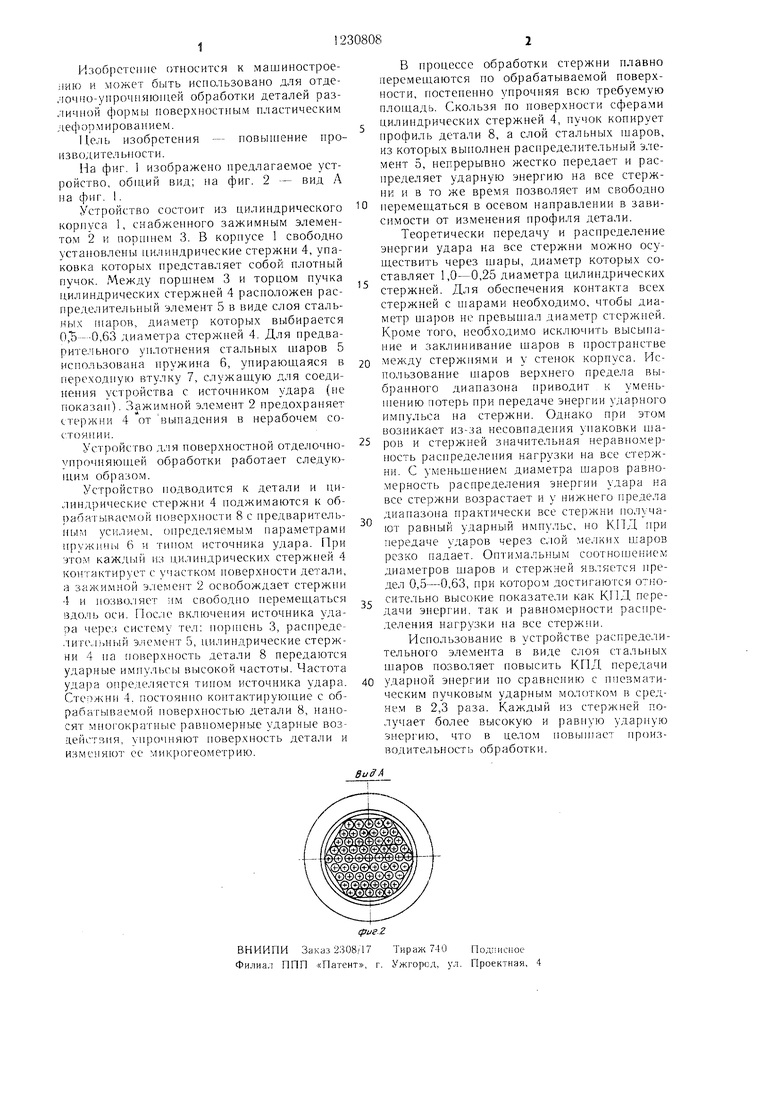

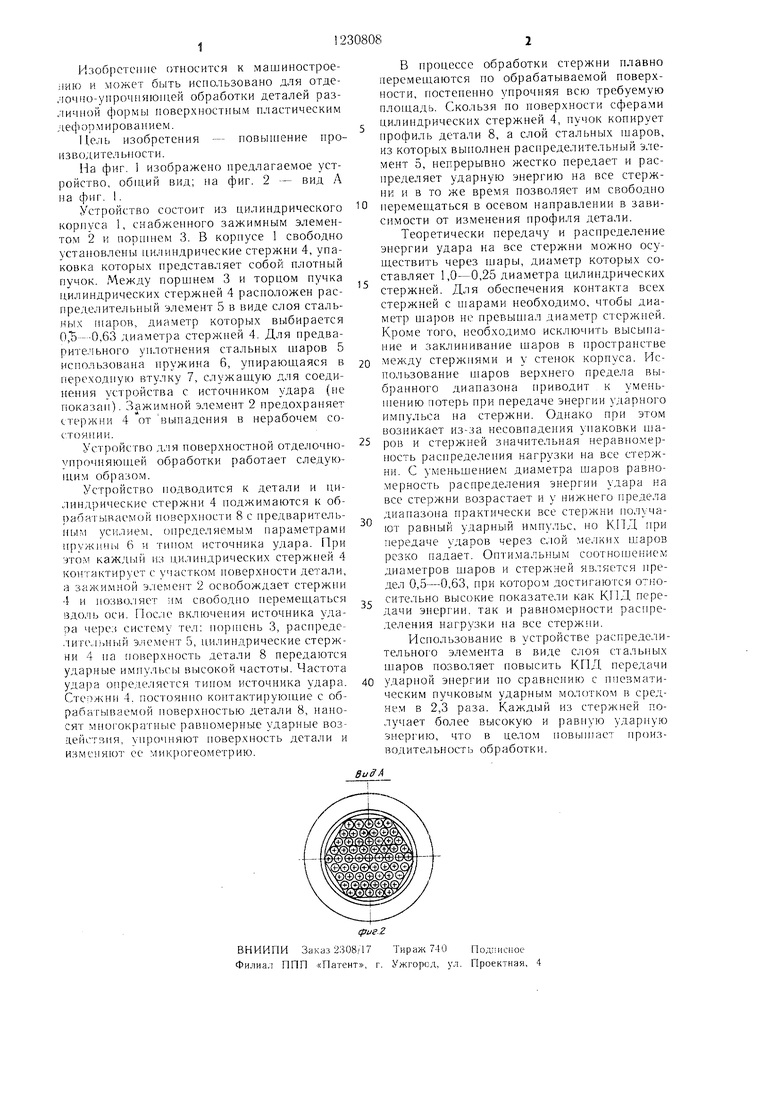

На фиг. 1 изображено предлагаемое ует- ройство, обилий вид; на фиг. 2 - вид Л на фиг. 1.

Устройство состоит из цилиндрического корпуса 1, снабженного зажимным элементом 2 и норгннем 3. В корнуее 1 свободно установлены нилиндрические стержни 4, упаковка которых представляет собой плотный пучок. Между поршнем 3 и торцом пучка цилиндрических стер.жней 4 расположен рас- пределительнь й элемент 5 в виде слоя стальных шаров, диаметр которых выбирается 0,0 --0,63 диаметра стержней 4. Для предварительного унлотнения стальных шаров 5 использована пружина 6, упирающаяся в переходную втулку 7, служаихую для соединения устройства с источником удара (не показан). Зажимной элемент 2 предохраняет стержни 4 от выпадения в нерабочем состоянии.

Устройство для поверхностной отделочно- упрочняюшей обработки работает следую- ши.м образом.

Устройство подводится к детали и цилиндрические стержни 4 поджимаются к об- раба1 ываемой поверхности. 8 с предварительным усилием, определяемым пара.мет рами цруж11ны 6 и типом и.сточника удара. При этом каждый из цилиндрических стержней 4 конта1 тирует с участком поверхности детали, а зажимной B.ier.ieiiT 2 освобождает стержни 4 и 11озво. 1яет им свободно перемешаться вдоль оси. После включения источника удара через систему тел: поршень 3, распреде- .чительный э.мемент 5, цилиндрические стержни 4 на поверхность детали 8 передаются ударные импульсы высокой частоты. Частота уда|)а определяется типом источника удара. Стеожни 4. постояппо контакти)ую1цие с обрабатываемой поверхностью детали 8, наносят MHOiTjKpaTHbie равномерные ударные воз- аейстзпя, упрочняют поверхность детали и изменяют ее микрогеометрию.

В процессе обработки стержни плавно перемешаются по обрабатываемой поверхности, постепенно упрочняя всю требуемую плошадь. Скользя по поверхности сферами цилиндрических стержней 4, пучок копирует нрофиль детали 8, а слой стальны.х шаров, из которых выполнен раснределительный элемент 5, непрерывно жестко передает и распределяет ударную энергию на все стержни и в то же время позволяет им свободно

переменлаться в осевом направлении в зависимости от изменения профиля детали.

Теоретически передачу и распределение энергии удара на все стержни можно осу- шествить через шары, диаметр которых составляет 1,0-0,25 диаметра цилиндрических стержней. Для обеспечения контакта всех стержн(;й с шарами необходимо, чтобы диаметр шаров не превышал диа.метр стержней. Кроме того, необходимо исключить ние и заклинивание шаров в пространстве

0 между стержпями и у стенок корпуса. Использование niapoB верхнего предела выбранного диапазона приводит к умень- И1ению потерь при передаче энергии ударного импульса на стержни. Однако при этом возникает из-за несовпадения упаковки ша5 ров и стержней значительная неравномерность распределения нагрузки на все стержни. С уменьшением диаметра шаров равномерность распределения энергии удара на все стержни возрастает и у нижнего предела дианазопа практически все стержни получают равный ударный импульс, но КП71 при передаче ударов через слой мелких шаров резко падает. Опти.мальным соотнои ением диаметров шаров и стержней является предел 0,5-0,63, при котором достигаются о гнос сительно высокие показатели как КПД передачи энергии, так и равно.мерности распределения нагрузки па все стержни.

Использование в устройстве распределительного элемента в виде слоя стальных шаров позволяет повысить КПД передачи

0 ударной энергии по сравнению с пневматическим пучковым ударнь м молотком в среднем в 2,3 раза. Каждый из стержней получает более высокую и равную ударную энергию, что в целом повьп1 ает производительность обработк и.

cpua.Z

ВНИИПИ Заказ 2308)17 Тираж 740 Филиал ППП «Патент, г. Ужгород, ул.

Подписное Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностной отделочно-упрочняющей обработки деталей | 1988 |

|

SU1539051A1 |

| Устройство для поверхностной отделочно-упрочняющей обработки | 1990 |

|

SU1775281A2 |

| Способ вибрационной обработки внутренней поверхности длинномерных деталей | 1985 |

|

SU1315254A1 |

| Устройство для упрочнения поверхностей деталей | 1985 |

|

SU1286394A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2283744C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2025259C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2019 |

|

RU2721486C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2025261C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2008 |

|

RU2353505C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ ДЕТАЛИ | 0 |

|

SU207133A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-05-15—Публикация

1985-01-21—Подача