Изобретение относится к регулированию толщины асбестоцементной пленки.

Целью изобретения является повышение точности регулирования.

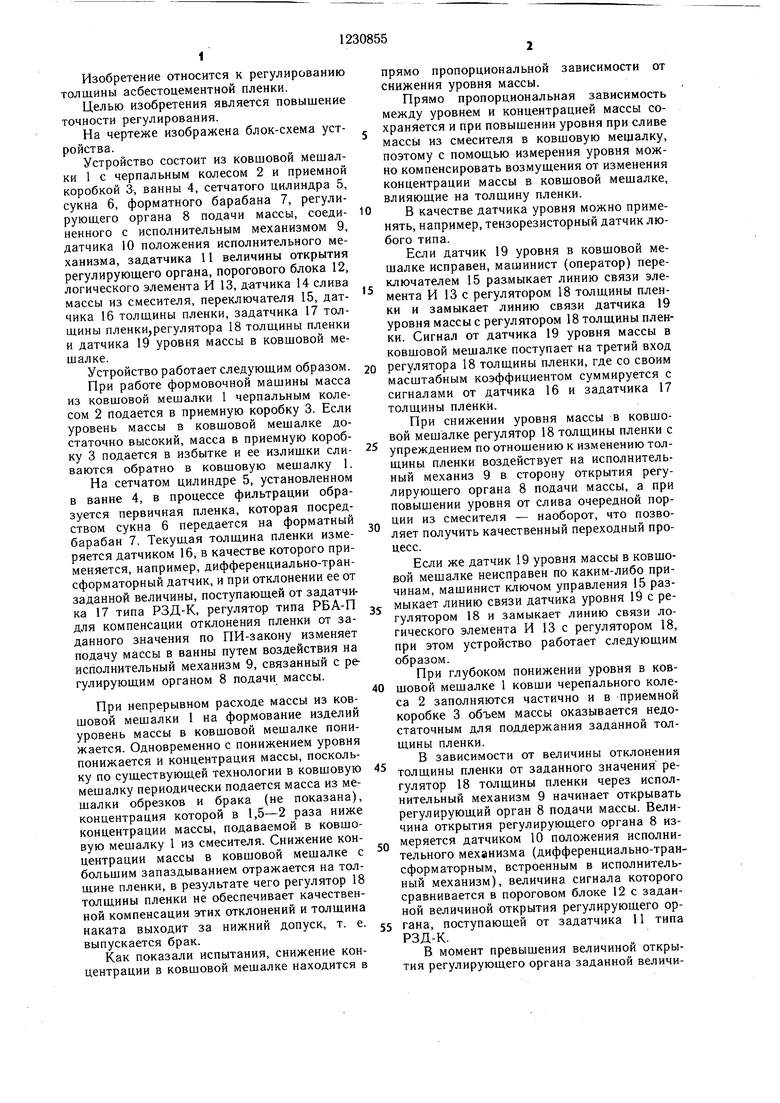

На чертеже изображена блок-схема устройства.

Устройство состоит из ковшовой мешалки 1 с черпальным колесом 2 и приемной коробкой 3, ванны 4, сетчатого цилиндра 5, сукна 6, форматного барабана 7, регули- руюш,его органа 8 подачи массы, соеди- ненного с исполнительным механизмом 9, датчика 10 положения исполнительного механизма, задатчика 11 величины открытия регулирующего органа, порогового блока 12, логического элемента И 13, датчика 14 слива массы из смесителя, переключателя 15, датчика 16 толш,ины пленки, задатчика 17 толщины пленки регулятора 18 толщины пленки и датчика 19 уровня массы в ковшовой мешалке.

Устройство работает следующим образом.

При работе формовочной машины масса из ковшовой мешалки 1 черпальным колесом 2 подается в приемную коробку 3. Если уровень массы в ковшовой мешалке достаточно высокий, масса в приемную коробку 3 подается в избытке и ее излишки ели- ваются обратно в ковшовую мешалку 1.

На сетчатом цилиндре 5, установленном в ванне 4, в процессе фильтрации образуется первичная пленка, которая посредством сукна 6 передается на форматный барабан 7. Текущая толщина пленки измеряется датчиком 16, в качестве которого применяется, например, дифференциально-трансформаторный датчик, и при отклонении ее от заданной величины, поступающей от задатчика 17 типа РЗД-К, регулятор типа РБА-П для компенсации отклонения пленки от заданного значения по ПИ-закону изменяет подачу массы в ванны путем воздействия на исполнительный механизм 9, связанный с регулирующим органом 8 подачи массы.

При непрерывном расходе массы из ковшовой мешалки 1 на формование изделий уровень массы в ковшовой мешалке понижается. Одновременно с понижением уровня понижается и концентрация массы, поскольку по существующей технологии в ковшовую мещалку периодически подается масса из мешалки обрезков и брака (не показана), концентрация которой в 1,5-2 раза ниже концентрации массы, подаваемой в ковшовую мешалку 1 из смесителя. Снижение концентрации массы в ковшовой мешалке с большим запаздыванием отражается на толщине пленки, в результате чего регулятор 18 толщины пленки не обеспечивает качественной компенсации этих отклонений и толщина наката выходит за нижний допуск, т. е. выпускается брак.

Как показали испытания, снижение концентрации в ковшовой мешалке находится в

5

0

0

5

5 5

0

5

0

0

прямо пропорциональной зависимости от снижения уровня массы.

Прямо пропорциональная зависимость между уровнем и концентрацией массы сохраняется и при повышении уровня при сливе массы из смесителя в ковшовую мешалку, поэтому с помощью измерения уровня можно компенсировать возмущения от изменения концентрации массы в ковшовой мешалке, влияющие на толщину пленки.

В качестве датчика уровня можно применять, например, тензорезисторный датчик любого типа.

Если датчик 19 уровня в ковшовой ме- щалке исправен, машинист (оператор) переключателем 15 размыкает линию связи элемента И 13 с регулятором 18 толщины пленки и замыкает линию связи датчика 19 уровня массы с регулятором 18 толщины пленки. Сигнал от датчика 19 уровня массы в ковшовой мешалке поступает на третий вход регулятора 18 толщины пленки, где со своим масштабным коэффициентом суммируется с сигналами от датчика 16 и задатчика 17 толщины пленки.

При снижении уровня массы в ковшовой мешалке регулятор 18 толщины пленки с упреждением по отношению к изменению толщины пленки воздействует на исполнительный механиз 9 в сторону открытия регулирующего органа 8 подачи массы, а при повышении уровня от слива очередной порции из смесителя - наоборот, что позволяет получить качественный переходный процесс.

Если же датчик 19 уровня массы в ковшовой мешалке неисправен по каким-либо причинам, машинист ключом управления 15 размыкает линию связи датчика уровня 19 с регулятором 18 и замыкает линию связи логического элемента И 13 с регулятором 18, при этом устройство работает следующим образом.

При глубоком понижении уровня в ковшовой мешалке 1 ковши черепального колеса 2 заполняются частично и в приемной коробке 3 объем массы оказывается недостаточным для поддержания заданной толщины пленки.

В зависимости от величины отклонения толщины пленки от заданного значения регулятор 18 толщины пленки через исполнительный механизм 9 начинает открывать регулирующий орган 8 подачи массы. Величина открытия регулирующего органа 8 измеряется датчиком 10 положения исполнительного механизма (дифференциально-трансформаторным, встроенным в исполнительный механизм), величина сигнала которого сравнивается в пороговом блоке 12 с заданной величиной открытия регулирующего органа, поступающей от задатчика 11 типа РЗД-К.

В момент превышения величиной открытия регулирующего органа заданной величины на выходе порогового блока 12 появляется сигнал «1, поступающий на первый вход логического элемента И 13.

При сливе массы из смесителя от датчика 14 слива, в качестве которого используется, например, бесконтактный дискретный датчик типа КВП-16, на второй вход элемента И 13 поступает второй сигнал уровня «1 и на выходе элемента И 13 также появляется сигнал «1 напряжением 5В. Этот сигнал подается на четвертый вход регулятора 18 толщины пленки через переключатель 15 (у регулирующих блоков типа РБА существует семь входных сигналов), и регулятор толщины пленки путем воздействия на .исполнительный механизм 9, начинает закрывать регулирующий орган 8 подачи массы, поскольку сигнал от порогового блока напряжением 5В превыщает по величине все остальные.

Как только величина открытия регулирующего органа 8 станет меньше заданного значения задатчика 11, сигналы на выходах порогового блока -12 и jjorH4ecKoro

элемента И 13 становятся равными «О и регулятор 18 прекращает воздействовать на исполнительный механизм 9 в сторону закрытия регулирующего органа 8, т. е. нелиней- ное воздействие прекращается.

После этого устройство продолжает функционировать как регулятор для компенсации отклонения толщины пленки от заданного значения по ПИ-закону.

В процессе эксплуатации изменяются ха- рактеристики технологического оборудования (зарастают регулирующий орган, трубопровод и т. п.), поэтому заданная величина открытия регулирующего органа должна корректироваться, что осуществляет мащинист (оператор) с помощью задатчика 11.

Таким образом, предлагаемое устройство позволит повысить качество стабилизации пленки, а следовательно, и готовых изделий путем упреждающих воздействий на регулирующий орган подачи массы в зависи- мости от изменения концентрации.

Устройство можно осуществить на базе элементов системы ГСП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования асбестоцементной формовочной машины | 1980 |

|

SU937161A1 |

| Устройство управления асбестоцементной формовочной машиной | 1984 |

|

SU1207773A1 |

| Устройство управления приготовлением асбестоцементной суспензии | 1981 |

|

SU1009769A1 |

| Установка для питания круглосеточной формовочной машины | 1974 |

|

SU525280A1 |

| Система автоматического управления листоформовочной машиной | 1985 |

|

SU1308499A1 |

| Способ регулирования работы асбестоцементных формовочных машин | 1974 |

|

SU492393A1 |

| Устройство управления машиной для формования асбестоцементных изделий | 1981 |

|

SU1021620A1 |

| Устройство для управления работой многоцилиндровой асбестоцементной формовочной машиной | 1981 |

|

SU996186A1 |

| Устройство для стабилизации числа оборотов форматной скалки асбестоцементных формовочных машин | 1973 |

|

SU440260A1 |

| Установка для формования асбестоцементных труб | 1974 |

|

SU563295A1 |

| 0 |

|

SU391938A1 | |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для регулирования асбестоцементной формовочной машины | 1980 |

|

SU937161A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-05-15—Публикация

1984-11-20—Подача