I

Изобретение относится к промышленности асбестоцементных изделий и может быть использовано для асботрубных машин.

Известно устройство для стабилизапии числа оборотов форматной скалки асбестоцементной формовочной машины, включаюш:ее датчик числа оборотов, блок преобразования числа оборотов в аналоговый сигнал, регулятор подачи массы с задатчиком и блок изменения подачи массы в ванну сетчатого пилиндра.

Однако недостатком известного устройства является низкое качество стабилизации числа оборотов форматной скалки из-за разнотолщинности навиваемых труб и изменения ее от трубы к трубе. При разной толш,ине стенок концов навиваемых труб более тонкий из них должен иметь в результате намотки толщину стенки не менее заданной, потому что наличие разнотолщинности ведет к перемоту труб и перерасходу сырья, а в конечном счете, к снижению производительности и ухудшению качества изготавливаемых изделий.

Цель изобретения - повышение производительности и улучшение качества изготавливаемой трубы.

Это достигается тем, что устройство выполнено с блоком формирования аналогового сигнала разности числа оборотов с обоих концов изготавливаемой трубы, блоком формирования аналогового сигнала суммы соответствующего числа оборотов, блоко.м деления для формирования сигнала разнотолщинностп, регулятором распределения массы и блоком распределения массы по концам ванны,

причем входы блоков формирования аналоговых сигналов разности и суммы числа оборотов соединены с выходами блока преобразования числа оборотов в аналоговый сигнал и один выход блока формирования аналогового

сигнала суммы числа оборотов связан с входом регулятора подачи массы, а другой его выход и выход блока формирования аналогового сигнала разности числа оборотов соединены со входом блока деления, выход которого связан с регулятором распределения массы, соединенным с блоком распределения массы по концам ванны.

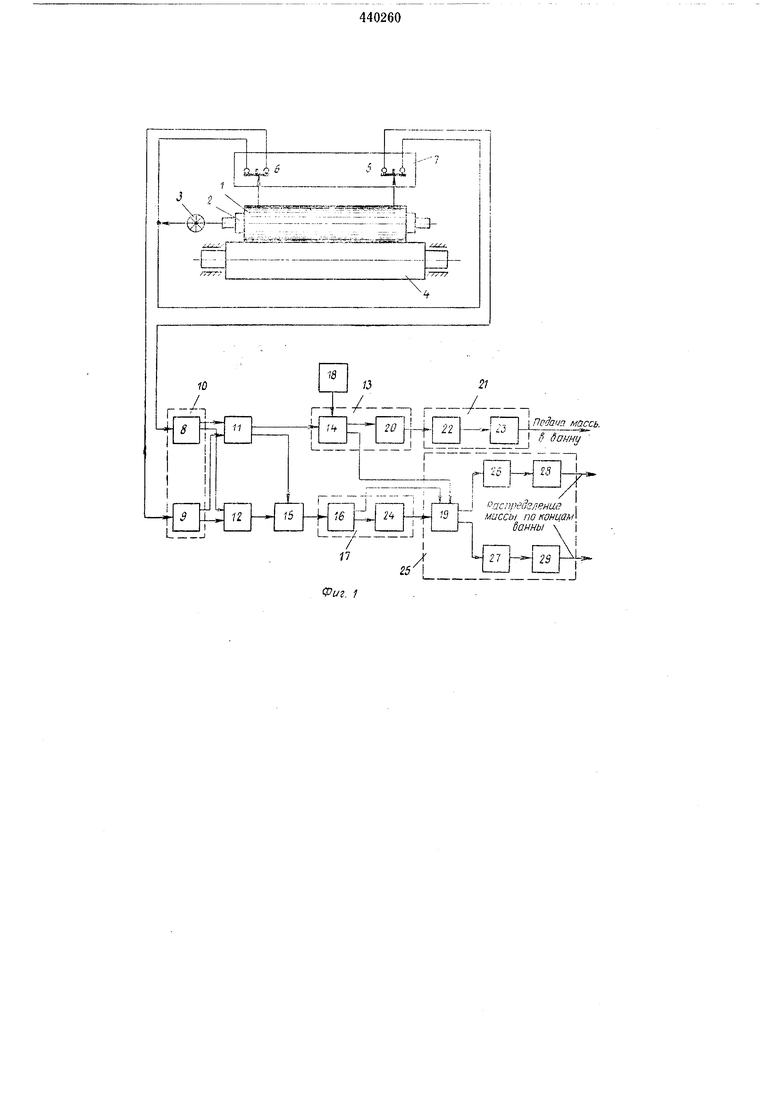

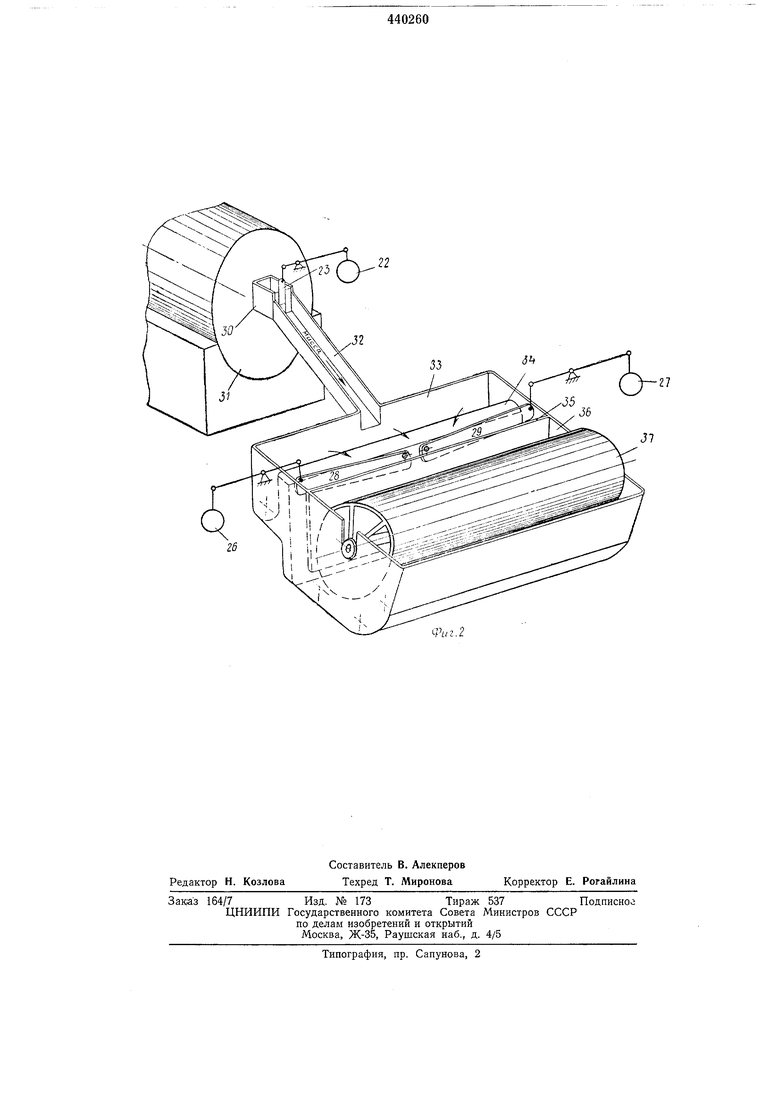

На фиг. 1 показапа блок-схема предлагаемого устройства; на фиг. 2 - размещение регулирующих органов и исполнительных механизмов устройства.

В соответствии с блок-схемой устройства (см. фиг. 1) труба 1 навивается на форматную скалку 2, число оборотов которой контролируется датчиком 3, установленным на опорном валу 4, вращающимся со скоростью, пропорциональной скорости вращения форматной скалки. Датчик оборотов 3 через контакты 5 и 6 блока фиксации 7 связан с аналоговыми преобразователями 8 и 9 блока преобразования 10. Выходы обоих преобразователей 8 и 9 соединены со входами блоков 11 и 12 формирования аналоговых сигналов суммы и разности чисел оборотов с обоих концов навиваемой трубы. При этом выход блока И суммы связан с входами регулятора 13. подачи массы, а именно - его измерительного органа 14 и блока 15 деления, а выход блока 12 разности - со входом блока 15 деления, выход которого соединен с входом измерительного органа 16 регулятора 17 распределения массы по концам ванны. Измерительный орган 14 регулятора 13 соединен с задатчиком 18 и коммутатором 19. Выход регулятора 13, являющийся одновременно выходом его регулирующего органа 20, связан с блоком 21 изменения подачи массы в ванну, который включает в себя исполнительный механизм 22 и регулирующий орган 23, выполненный в виде шибера. Измерительный орган 16 регулятора 17 соединен с коммутатором 19. Выход регулятора 17, являющийся одновременно выходом его регулирующего органа 24, соединен с блоком 25 распределения массы по концам ванны, включающим в себя коммутатор 19, исполнительные механизмы 26 и 27, регулирующие органы 28 и 29.

Коммутатор 19 осуществляет связь между регуляторами 13 и 17 и исполнительными механизмами 26 и 27.

Исполнительный механизм 22 и регулирующий орган 23 установлены на выходе асбестоцементной массы из приемной коробки 30 ковшовой мешалки 31 (см. фиг. 2).

Из приемной коробки 30 масса по желобу 32 поступает в нредванник 33, где она перемешивается и откуда, по мере ее поступления, переливается через порог 34 в находящуюся за ним щель, отделенную перегородкой 35 от установленного в ванне 36 сетчатого цилиндра 37 (так как перегородка 35 не достигает дна ванны, то масса через пространство под перегородкой свободно попадает в ванну 36).

Распределение переливающейся через порог 34 массы по краям ванны 36 осуществляется с помощью регулирующих органов 28 и 29, перемещаемых исполнительными механизмами 26 и 27.

Регулирующие органы 28 и 29 выполнены в виде пластин, перемещаемых в вертикальной плоскости внутри щели между порогом 34 и перегородкой 35, чтобы непосредственно управлять распределением потока массы, поступающей из предванника 33. При этом каждая пластина, регулирующая поступление массы только в свой конец ванны 36, шарнирно укреплена одним концом к стенке порога, а другим, свободным концом, к одному из исполнительных механизмов 26 и 27.

Устройство работает следующим образом.

В нроцессе навивания асбестоцементной трубы 1 на форматную скалку 2 датчиком 3 контролируется число оборотов опорного вала 4, вращающегося с пропорциональной форматной скалке скоростью. Это число оборотов с датчика 3 в виде последовательности электрических импульсов поступает через нормально замкнутые контакты 5 и 6 блока фиксации 7 на входы аналоговых преобразователей 8 и 9 блока преобразования 10.

При достижении заданной толщины трубы 1 с обеих ее концов контакты 5 и 6 размыкаются и поступление импульсов на входы преобразователей 8 и 9 прекращается. Причем, если один из концов навиваемой трубы 1 достигает заданного значения толщины раньше другого, что возможно при наличии разнотолщинности, то это вызывает прекращение поступления импульсов на соответствующий преобразователь; на другой преобразователь они будут продолжать поступать, пока не будет намотан второй конец. В этом случае навивке заданной толщины слоя каждого из

концов трубы 1 будет соответствовать неодинаковое число оборотов.

Таким образом, после намотки трубы 1 с выходов преобразователей 8 и 9 блока преобразования 10 снимаются аналоговые сигналы, пропорциональные числам оборотов, необходимым для навивания заданной толщины с каждого из концов трубы. Эти сигналы поступают на входы блоков И и 12 для формирования аналоговых значений суммы и

разности чисел оборотов. При этом значение суммы с выхода блока 11 поступает на вход регулятора 13, где в измерительном органе 14 сравнивается с сигналом от задатчика 18. В случае отклонения фактического числа оборотов от заданного и выдачи соответствующего сигнала рассогласования на вход регулирующего органа 20 регулятора 13 последний отработает команду на вход блока 21 для непосредственного включения исполнительного

механизма 22 и перемещения регулирующего органа 23 изменения подачи массы. В зависимости от величины и знака рассогласования регулирующий орган 23 увеличивает или уменьшает подачу массы в ванну, обуславливая устранение возникшего отклонения и, следовательно, нриближая фактическое число оборотов к заданному.

Необходимо отметить, что использование для регулирования подачи массы в ванну не

просто одного из аналоговых значений чисел оборотов, снимаемых с преобразователей 8 и 9, а суммы этих значений с помощью введенного в устройство блока 11, обеспечивает подачу на вход регулятора 13 более объективного сигнала и, следовательно, способствует улучшению качества регулирования. Более важное значение блок 11 приобретает при формировании сигнала разнотолщинности, так как при этом необходимо учитывать не только разность чисел оборотов, но также и их сумму. Это объясняется тем, что суммарное число оборотов, необходимое для навивания заданной толщины с обоих концов навиваемой трубы 1, находится в обратной зависимости от значения толщины пленки, которое

может быть различным для каждого цикла намотки.

Естественно, что при этом будет различной и выраженная через величину толщины пленки цена одного оборота, а это создает неопределенность при оценке разнотолщинности только по разности чисел оборотов. Чтобы устранить эту неопределенность и сформировать более объективный сигнал разнотолщинности в условиях меняющейся для каждого цикла намотки толщины пленки, необходимо полученную разность чисел оборотов дополнительно разделить на их сумму, что и осуществляется с помощью блока деления 15.

Если разность чисел оборотов равна нулю, о чем свидетельствует отсутствие разнотолщинности, то соответствующий результат отнощения и, следовательно, выходной сигнал блока деления 15 будет также равен нулю. При разности оборотов на выходе блока деления 15 появляется имеющий определенную величину и знак сигнал разнотолщинности, который поступает на вход регулятора 17. Регулятор 17 отработает команду на блок 25 распределения массы по концам ванны в сторону устранения возникшей разности оборотов и, следовательно, разнотолщинности.

Для обеспечения более направленного и более качественного регулирования выбор конкретного исполнительного механизма (26 или 27) и связанного с ним регулирующего органа (28 или 29), а также направление перемещения последнего осуществляется в зависимости не только от знака разнотолщинности, т. е. от того, какой из концов навиваемой трубы, правый или левый, окажется толще или тоньше, но также и от знака отклонения фактической суммы оборотов и, следовательно, толщины пленки от заданного значения. Этот выбор осуществляется с помощью коммутатора 19, содержащего релейную схему, выполненную на базе поляризованных реле, контакты которых переключаются в зависимости от знака выходных сигналов измерительных органов 14, 16, регуляторов 13, 17. Обеспечивая автоматическое выравнивание концов навиваемых труб, устройство позволяет значительно улучшить качество стабилизации числа оборотов форматной скалки.

Предмет изобретения

10

Устройство для стабилизации числа оборотов форматной скалки асбестоцементной формовочной машины, включающее датчик числа оборотов, блок преобразовапия числа оборотов в аналоговый сигнал, регулятор подачи массы с задатчиком и блок изменения подачи массы в ванну сетчатого цилиндра, отличающееся тем, что, с целью повышения

производительности и улучшения качества изготавливаемой трубы, устройство выполнено с блоком формирования аналогового сигнала разности числа оборотов с обоих концов изготавливаемой трубы, блоком формирования

аналогового сигнала суммы соответству ош,рго числа оборотов, блоком деления для фоп.тирования сигнала разнотолщинности, регулятором распределения тассы и блоком распределения массы по конпам ванны, причем входы блоков формирования аналоговых сигналов разности и суммы числа оборотов соединены с выходами блока преобразования числа оборотов в аналоговый сигнал и один выход блока формирования аналогового сигнала суммы числа оборотов связан с входом регулятора подачи массы, а другой его выход и выход блока формирования аналогового сигнала разности числа оборотов соединены со входом блока деления, выход которого

связан с регулятором распределения массы, соединенным с блоком распределения массы по концам ванны.

I Прдача массь. вату

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СТАБИЛИЗАЦИИ ЧИСЛА ОБОРОТОВ | 1973 |

|

SU388890A1 |

| Система автоматического управления трубоформовочной машиной | 1983 |

|

SU1123854A1 |

| О П И^ППОГ ИЗОБРЕТЕНИЯ | 1973 |

|

SU390961A1 |

| Система автоматического управления листоформовочной машиной | 1985 |

|

SU1308499A1 |

| Способ управления работой асботрубной машины | 1979 |

|

SU893556A1 |

| Устройство для контроля работы асбестоцементной листоформовочной машины | 1978 |

|

SU779093A1 |

| Устройство управления машиной для формирования асбестоцементных изделий | 1980 |

|

SU895665A1 |

| Способ автоматического регулирования давления прессования асбестоцементной формовочной машины | 1975 |

|

SU677927A1 |

| Устройство для контроля работы асбестоцементной листоформовочной машины | 1976 |

|

SU742148A1 |

| Способ управления формованием асбестоцементных труб | 1980 |

|

SU885021A1 |

М/

/I

ЦТГ)25

- Пг ±rzr J

Авторы

Даты

1974-08-25—Публикация

1973-03-28—Подача