Изобретение относится к технологии крепления труб в трубных решетках аппаратов, в частности к последовательности выполнения технологических операций по креплению труб и испытаниям трубных пучков с двойными трубными решетками.

Цель изобретения - повышение качества крепления труб в двойных трубных решетках.

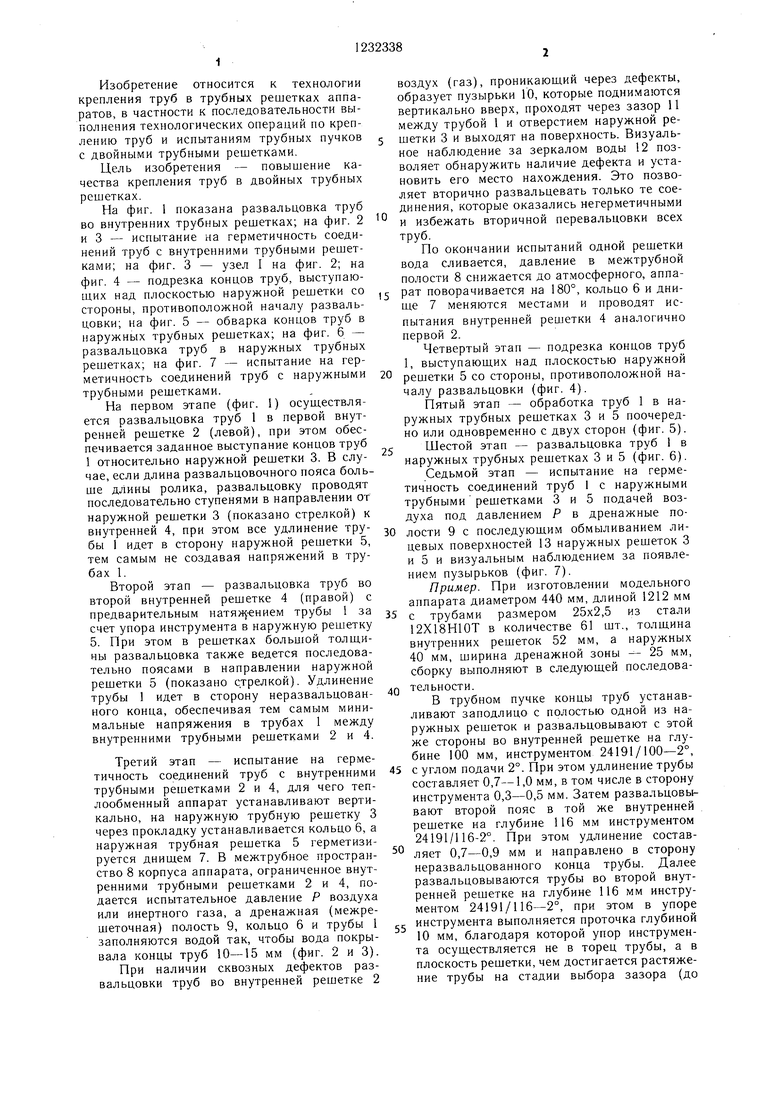

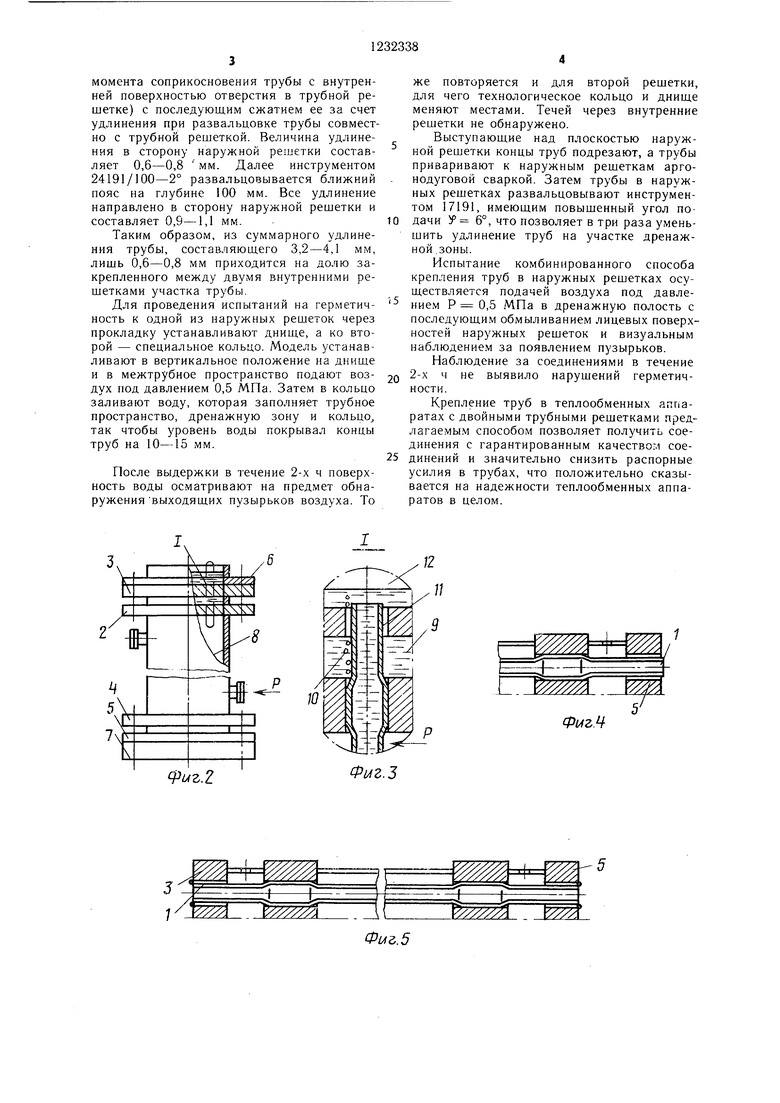

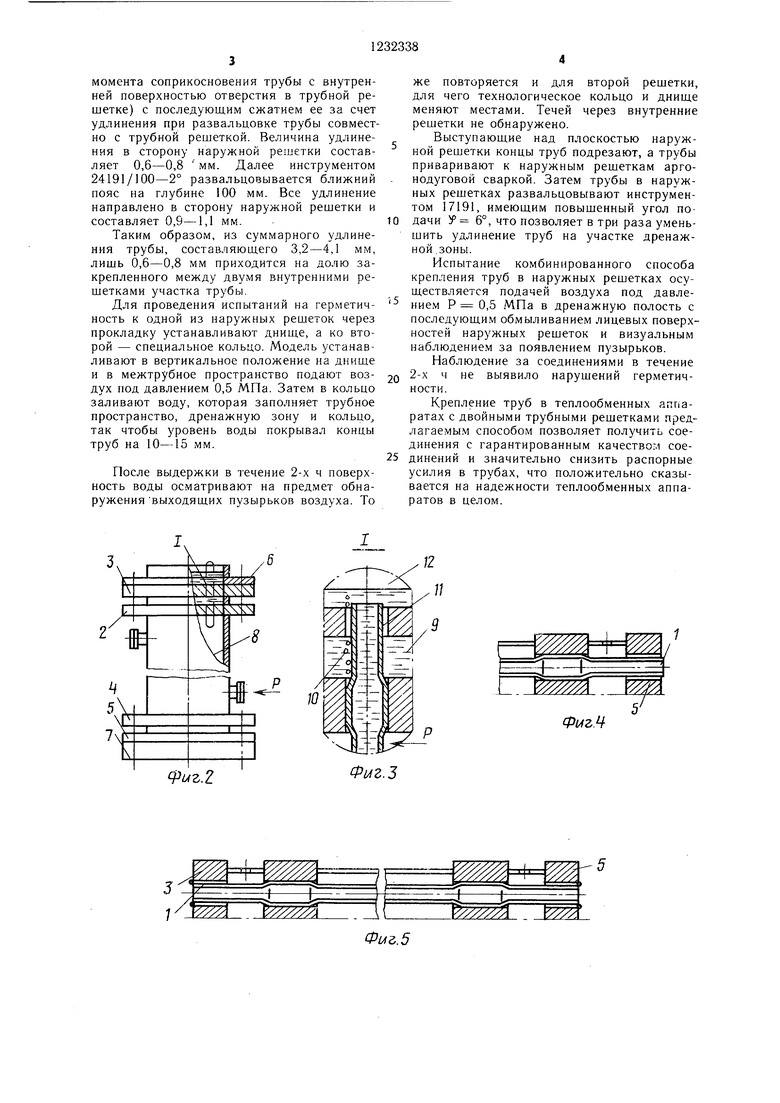

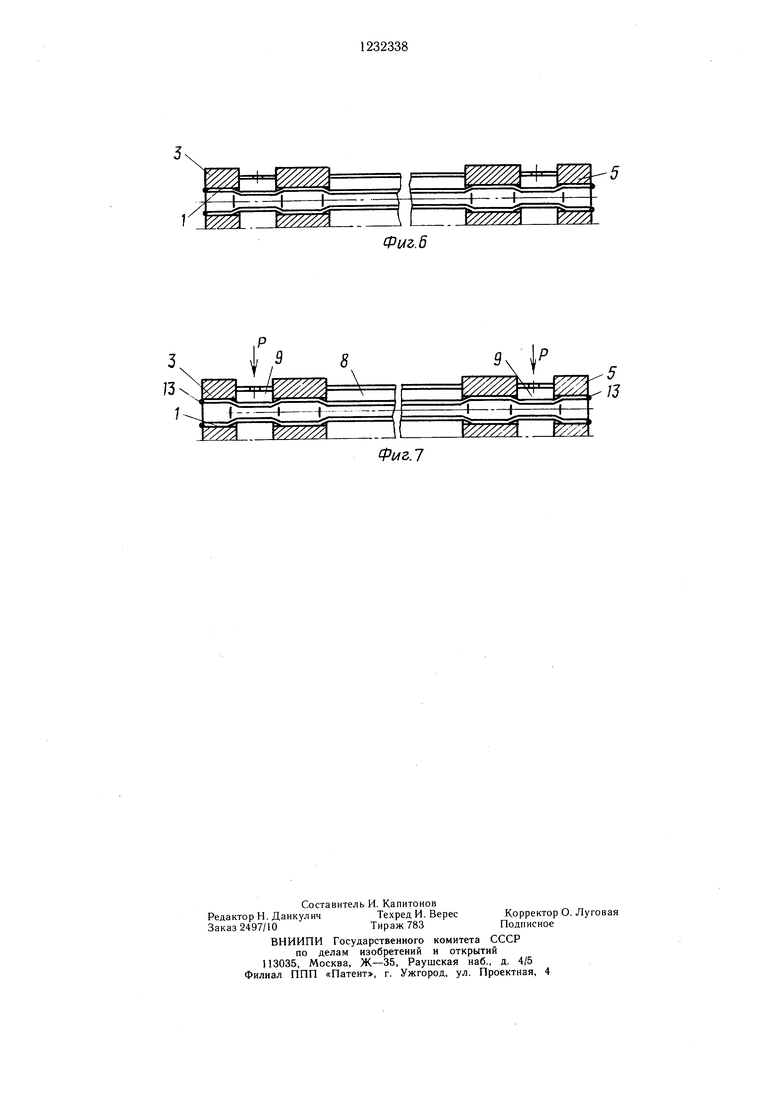

На фиг. 1 показана развальцовка труб во внутренних трубных решетках; на фиг. 2 и 3 - испытание на герметичность соединений труб с внутренними трубными решетками; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - подрезка концов труб, выступающих над плоскостью наружной решетки со стороны, противоположной началу развальцовки; на фиг. 5 - обварка концов труб в наружных трубных решетках; на фиг. 6 - развальцовка труб в наружных трубных решетках; на фиг. 7 - испытание на герметичность соединений труб с наружными трубными решетками.

На первом этапе (фиг. 1) осуществляется развальцовка труб 1 в первой внутренней решетке 2 (левой), при этом обеспечивается заданное выступание концов труб 1 относительно наружной решетки 3. В случае, если длина развальцовочного пояса больше длины ролика, развальцовку проводят последовательно ступенями в направлении от наружной решетки 3 (показано стрелкой) к внутренней 4, при этом все удлинение трубы 1 идет в сторону наружной решетки 5, тем самым не создавая напряжений в трубах 1.

Второй этап - развальцовка труб во второй внутренней решетке 4 (правой) с предварительным натял -ением трубы 1 за счет упора инструмента в наружную решетку 5. При этом в решетках большой толщины развальцовка также ведется последовательно поясами в направлении наружной решетки 5 (показано стрелкой). Удлинение трубы 1 идет в сторону неразвальцованного конца, обеспечивая тем самым минимальные напряжения в трубах 1 между внутренними трубными решетками 2 и 4.

Третий этап - испытание на герметичность соединений труб с внутренними трубными решетками 2 и 4, для чего теп- лообменный аппарат устанавливают вертикально, на наружную трубную решетку 3 через прокладку устанавливается кольцо 6, а наружная трубная решетка 5 герметизируется днищем 7. В межтрубное пространство 8 корпуса аппарата, ограниченное внутренними трубными решетками 2 и 4, подается испытательное давление Р воздуха или инертного газа, а дренажная (межрешеточная) полость 9, кольцо 6 и трубы 1 заполняются водой так, чтобы вода покрывала концы труб 10-15 мм (фиг. 2 и 3).

При наличии сквозных дефектов развальцовки труб во внутренней решетке 2

воздух (газ), проникающий через дефекты, образует пузырьки 10, которые поднимаются вертикально вверх, проходят через зазор 11 между трубой 1 и отверстием наружной решетки 3 и выходят на поверхность. Визуальное наблюдение за зеркалом воды 12 позволяет обнаружить наличие дефекта и установить его место нахождения. Это позволяет вторично развальцевать только те соединения, которые оказались негерметичными и избежать вторичной перевальцовки всех труб.

По окончании испытаний одной решетки вода сливается, давление в межтрубной полости 8 снижается до атмосферного, аппарат поворачивается на 180°, кольцо 6 и днище 7 меняются местами и проводят испытания внутренней решетки 4 аналогично первой 2.

Четвертый этап - подрезка концов труб 1, выступающих над плоскостью наружной

решетки 5 со стороны, противоположной началу развальцовки (фиг. 4).

Пятый этап - обработка труб 1 в наружных трубных решетках 3 и 5 поочередно или одновременно с двух сторон (фиг. 5).

Шестой этап - развальцовка труб 1 в наружных трубных решетках 3 и 5 (фиг. 6). Седьмой этап - испытание на герметичность соединений труб 1 с наружными трубными решетками 3 и 5 подачей воздуха под давлением Р в дренажные полости 9 с последующим обмыливанием лицевых поверхностей 13 наружных решеток 3 и 5 и визуальным наблюдением за появлением пузырьков (фиг. 7).

Пример. При изготовлении модельного аппарата диаметром 440 мм, длиной 1212 мм

с трубами размером 25x2,5 из стали 12Х18Н10Т в количестве 61 шт., толщина внутренних решеток 52 мм, а наружных 40 мм, ширина дренажной зоны - 25 мм, сборку выполняют в следующей последовательности.

В трубном пучке концы труб устанавливают заподлицо с полостью одной из наружных рещеток и развальцовывают с этой же стороны во внутренней рещетке на глубине 100 мм, инструментом 24191/100-2°,

с углом подачи 2°. При этом удлинение трубы составляет 0,7-1,0 мм, в том числе в сторону инструмента 0,3-0,5 мм. Затем развальцовывают второй пояс в той же внутренней рещетке на глубине 116 мм инструментом 24191/116-2°. При этом удлинение составляет 0,7-0,9 мм и направлено в сторону неразвальцованного конца трубы. Далее развальцовываются трубы во второй внутренней решетке на глубине 116 мм инструментом 24191/116-2°, при этом в упоре инструмента выполняется проточка глубиной 10 мм, благодаря которой упор инструмента осуществляется не в торец трубы, а в плоскость решетки, чем достигается растяжение трубы на стадии выбора зазора (до

момента соприкосновения трубы с внутренней поверхностью отверстия в трубной решетке) с последующим сжатием ее за счет удлинения при развальцовке трубы совместно с трубной решеткой. Величина удлинения в сторону наружной решетки составляет 0,6-0,8 мм. Далее инструментом 24191/100-2° развальцовывается ближний пояс на глубине 100 мм. Все удлинение направлено в сторону наружной решетки и составляет 0,9-1,1 мм.

Таким образом, из суммарного удлинения трубы, составляющего 3,2-4,1 мм, лишь 0,6-0,8 мм приходится на долю закрепленного между двумя внутренними решетками участка трубы.

Для проведения испытаний на герметичность к одной из наружных решеток через прокладку устанавливают днище, а ко второй - специальное кольцо. Модель устанавливают в вертикальное положение на днише и в межтрубное пространство подают воздух под давлением 0,5 МПа. Затем в кольцо заливают воду, которая заполняет трубное пространство, дренажную зону и кольцо так чтобы уровень воды покрывал концы труб на 10-15 мм.

После выдержки в течение 2-х ч поверхность воды осматривают на предмет обнаружения выходящих пузырьков воздуха. То

же повторяется и для второй решетки, для чего технологическое кольцо и днище меняют местами. Течей через внутренние решетки не обнаружено.

Выступающие над плоскостью наружной решетки концы труб подрезают, а трубы приваривают к наружным решеткам арго- нодуговой сваркой. Затем трубы в наружных решетках развальцовывают инструментом 17191, имеющим повышенный угол подачи У 6°, что позволяет в три раза уменьшить удлинение труб на участке дренажной.зоны.

Испытание комбинированного способа крепления труб в наружных решетках осуществляется подачей воздуха под давле- нием Р 0,5 МПа в дренажную полость с последующим обмыливанием лицевых поверхностей наружных решеток и визуальным наблюдением за появлением пузырьков.

Паблюдение за соединениями в течение 2-х ч не выявило нарушений герметичности.

Крепление труб в теплообменных аппаратах с двойными трубными решетками предлагаемым способом позволяет получить соединения с гарантированным качеством сое- 5 динений и значительно снизить распорные усилия в трубах, что положительно сказывается на надежности теплообменных аппаратов в целом.

0

ifZ.Z

Р Щ ФтгЧ

Фмг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для развальцовки труб в трубных решетках | 1983 |

|

SU1110517A1 |

| Способ крепления труб в трубных решетках теплообменных аппаратов | 1983 |

|

SU1119756A1 |

| Способ крепления труб в трубных решетках теплообменников с U-образными трубами | 1988 |

|

SU1625554A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

| СПОСОБ КРЕПЛЕНИЯ КОНЦОВ ТОНКОСТЕННЫХ ТРУБ В ОТВЕРСТИЯХ ТРУБНЫХ РЕШЕТОК | 1994 |

|

RU2117544C1 |

| Устройство для развальцовки труб в трубных решетках | 1990 |

|

SU1779444A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

| Способ определения степени раз-ВАльцОВКи ТРуб B ТРубНыХ РЕшЕТ-KAX | 1979 |

|

SU845994A1 |

| Кожухотрубный теплообменник | 2018 |

|

RU2680291C1 |

| Кулачковая муфта к труборасширителям | 1977 |

|

SU713639A2 |

Фтг-.б

Ф

7///

Фыz.5

Составитель И. Капитонов

Редактор Н. ДанкуличТехред И. Верес

Заказ 2497/10Тираж 783

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филнал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг.7

Корректор О. Луговая Подписное

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - М.: Минсудпром, 1976. | |||

Авторы

Даты

1986-05-23—Публикация

1985-01-17—Подача