Изобретение относится к химической технологии органических веществ, в частности к способу получения винила- рематических углеводородов (виниларо- матических мономеров) путем каталити- ческого крекинга соответствукодих диа- рилэтанов j(flA3) и может быть применено, например, в производстве виниларо- матических мономеров-гомологов сти; 0

рола: винилтолуола, винилксилолов,ви- 10 номера полимеризуется образуя смолообразньй форполимер, который вместе с ДАЭ остается в кубе установки.Для вьщелекия ДАЭ из этого кубового остатка последний удаляют из куба, разбавляют соответствующим высококипящим разбавителем (например, дифенил- метаном) и добавляют ингибитор полимеризации (во избежание дальнейшей полимеризации форполимера с образованием твердых продуктов). Полученную смесь подают на ректификацию,где из нее вьщеляют последовательно разбавитель и ДАЭ,последний возвращают на стадию крекинга, а смолообразный форполимер, остающийся в кубе,является неиспользуемым отходом производства .

При получении винилароматических углеводородов (мономеров) по известному способу, в частности при разделении катализата, из него выделяют вначале сравнительно низкокипящие продукты, а именно последовательно АУВ,, побочные продукты и наконец мономер. Иная последовательность выделения продуктов методом ректификации невозможна.

По мере вьщеления из катализата низкокипящих продуктов АУВ и побочных продуктов крекинга-, концентрация ДАЭ в кубе возрастает, что приводит к повьплению температуры кипения смеси. Вследствие этого при вьщелении мономера температуру в кубе необходимо поддерживать выше температуры кипения мономера (на 30-АО ) что, с одной стороны, способствует полимеризации мономера, и таким образом, приводит к снижению его выхода (до 10%), а с другой стороны вызьшает повьше- ние летучести ДАЭ, так что некоторое количество его попадает в отгоняемый мономер. Концентрация остаточного ДАЭ в вьщеленном мономере достигает 0,5-1%, что зызьгоает необходимость в дополнительной очистке oнoмepa.

нилпсевдокумола и других продуктов этого ряда, используемых для по лучения пластмасс, в частности пластмассовых сцинтилляторов.

Известен способ получения виниларо-15 матических мономеров-гомологов стирола путем парафазного каталитического крекинга соответствующих диарилэтанов в среда водяного пара с последующим выделением из смеси продуктов крекинга (катализата) целевого продукта (ви- нилароматического мономера) и непрореа- гирововшего диарилэтана, который затем возвращают на стадию крекинга для получения дополнительного количества мономера l .

Наиболее близким к изобретению является способ получения винилароматических углеводородов путем парофазнего каталитического крекинга диарилэта-зо нов в смеси с разбавителем-ароматичес- ким углеводородом в среде водяного пара с последующим выделением из продуктов крекинга ректификацией целево- го продукта и непрореагировавшего диарилэтана с рециркуляцией последнего на стадию крекинга 2J.

Согласно известному способу смесь -паров ДАЭ ароматического углеводорода (АУВ), служащего разбивателем ДАЭ, и водяного пара подают с заданной объемной скоростью в реактор, где происходит каталитический крекинг ДАЭ с образованием мономера и ароматического углеводорода. Обычно в качестве разбивателя применяют тот же, АУВ, которьй образуется при крекинге (например, при крекинге дитолилэтана-то- луол, при, крекинге диксилилэтаиа-ксиЛОЛ и т . П . ) .JQ

Выходящую из реактора парообразную смесь катализата, содержащего мономер, АУВ (разбавитель, образовавшийся при крекинге) и непрореагировав- пшй ДАЭ (5 - 25% от количества, пода- 5 Баемого на крекинг), с водяным паром конденсируют в конденсаторе, далее отделяют от воды в отстойнике.и по

35

40

45

Образование смолообразного форполимера в кубе существенно затрудняет

мере накопления катапизата направляют его на ректификацию. При ректификации из каталиэата выделяют относительно ниэкокипящие продукты, которые после конденсации направляют в соответствующие сборники. Мономер направляют затем на дополнительную отчистку ректификацией.

В процессе ректификации часть моОбразование смолообразного форполимера в кубе существенно затрудняет

вьщеление ДАЭ из кубового остатка для возвращения его на стадию крекинга. При этом полное ньщеление ДАЭ не достигается и часть его (до 40% от непрореагировавшего количества) теря- ется безвозвратно.

Кроме того, при реализации известного способа возникает необходимость в дополнительных энергозатратах, связанных с ректификацией ДАЭ и с дополнительной очисткой мономера от остаточного ДАЭ. Для этих операций в технологическую схему приходится вводить дополнительное оборудование.

Целью изобретения является повьшение выхода винилароматического углеводорода (мономера) и упрощение технологии процесса.

Поставленная цель достигается тем, что согласно способу получения винил- ароматических углеводородов путем па- рофазного каталитического крекинга диарилэтанов в смеси с разбивателем- ароматическим углеводородом в среде водяного пара с последующим вьщелением из продуктов крекинга целевого продукта и непрореагировавшего диарилэта на и рециркуляцией последнего на стадию крекинга, продукты крекинга пропускают через слой адсорбента-силикагеля, поглощенный диарилэтан выделяют десорбцией, а неадсорбированные продукты крекинга направляют на вьщеление целевого продукта.

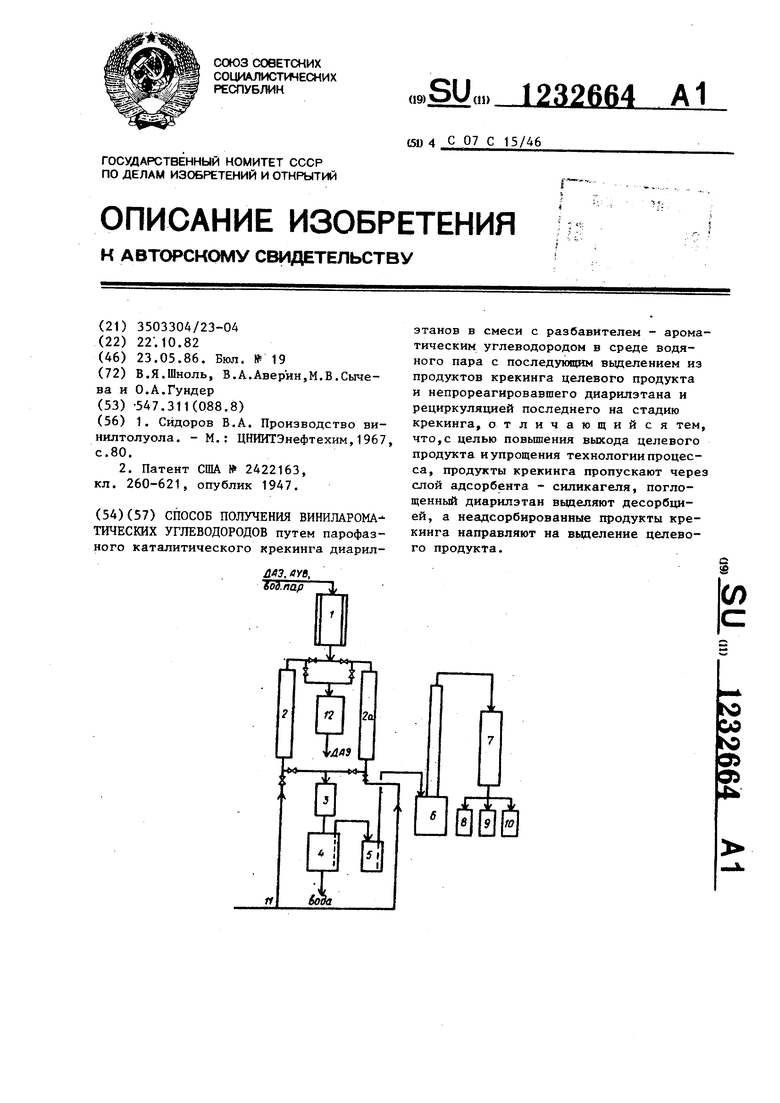

На чертеже представлена технологическая схема осуществления предлагаемого способа.

Смесь паров ДАЭ, разбивателя-аро- матического углеводор 2да (АУБ) и водяного пара подают с заданной объем- ной скоростью в реактор 1 парофазно- го каталитического крекинга. Выходящая из реактора 1 смесь паров ката- лизата, содержащего винилароматичес- кий углеводород (мономер) АУВ, побочные продукты крекинга и непрореагировавший ДАЭ, с водяным паром поступает в одну из нескольких работающих попеременно сорбционных колонн 2 и 20, (на .схеме показаны две колонны, но их количество может быть любым и определяется емкостью сорбента по ДАЭ и длительностью процесса извлечения ДАЭ из сорбента). Тип сорбента из условия работы колонн 2 и 2а вы- бирают таким образом, чтобы низкоки- пяв1ие продукты, в т.ч. мономер, практически не задерживались сорбентом.

а сорбируется практически полностью.

Проходящую через колонну 2 скесь низкокипящих продуктов с водяным паром конденсируют в конденсаторе 3, отделяют от воды в отстойнике 4 и накапливают в сборнике 5, откуда по мере накопления направляют в куб ректификационной установки 6. Вьщеленные из этой смеси путем ректификации продукты после конденсации в конденсаторе 7 направляют в соответствующие сборники: АУВ - в сборник 8, побочные продукты - в сборник 9 и мономер - в сборник 10.

После насыщения сорбента в колонне 2 диарилэтаном поток паров катали- зата из реактора 1 направляют в колонну 2а , а из колонны 2 извлекают (де- сорбируют) ДАЭ, например, путем промывания колонны десорбентом, подаваемым в линию 11. Условия десорбции выбирают в зависимости от характеристик сорбента и ДАЭ.

Выходящий из колонны 2 во время десорбции поток смеси ДАЭ с десорбентом собирают в сборнике 12, откуда ДАЭ направляют на стадию крекинга. После полной десорбции ДАЭ колонна 2 вновь готюва к извлечению ДАЭ из ка- тализата.

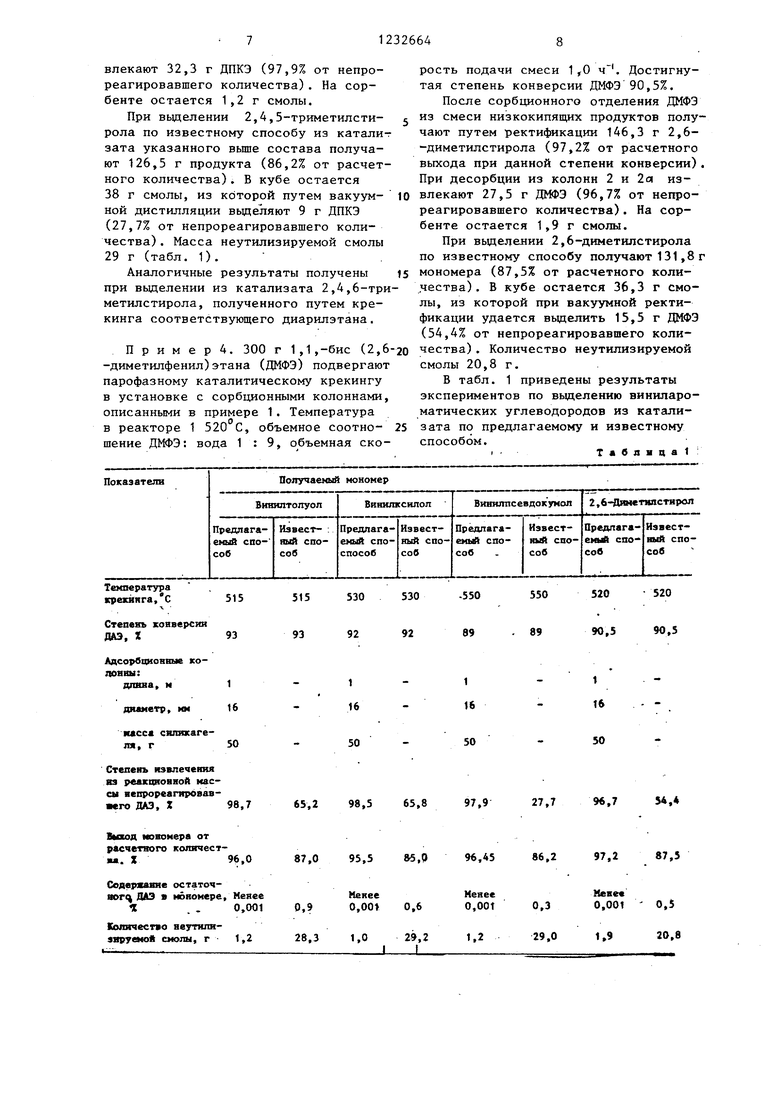

Пример 1. 300 г 1,1-ди(4-ме- тилфенил)этана (дитолилэтана ДТЭ) подвергают парофазному каталитическому крекингу в лабораторной установке (чертеж). Температура в реакторе 1 515 С, объемная скорость подачи смеси 1,0 ч , объемное соотношение ДТЭ: вода в смеси 1:8. Достигнутая степень конверсии ДТЭ 93%. Длина сорбционных колонн 2 и 2о 1м, диаметр 16 мм, масса адсорбента (силикагеля) в каждой колонне 50 г. Количество колонн 2.

Катализат на выходе реактора содержит (кроме воды), г :

Толуол118,7

4-Этилтолуол3,5

4-Метилстирол 156,7 ДТЭ21,0

После пропускания катализата в паровой фазе через сорбционные колонны получают смесь низкокипящих продуктов (толуола, 4-этилтолуола и 4-м тилстирола), содержащая указанные выше количества соединений: дитолилэта полностью сорбируется на силикагеле. После отделения воды в отстойнике из смеси низкокипящих продуктов путем

ректификации вьщеляют 150,5 г 4-ме- тилстирола (96% от расчетного количества при данно й степени конверсии ДТЭ) с содержанием ДТЭ менее 0,001%. 5 При десорбции из колонн вьщелено20,7г ДТЭ (98,7% от непрореагировавшего количества). На сорбенте осталось 1,2 г смолы. Такое незначительное загрязнение не препятствует удовлетворитель-10 ной работе сорбента. После нескольких циклов работы колонн, когда количество смолы достигает 10-12 г ее удаляют с сорбента, например, про- каливанием последнего в токе воздуха 15 при 400-450 С.

При вьиелении 4-метилстирола по известному способу из катализата,име- кицего указанный выше состав, получают 136,4 г продукта (87% от расчет- 20 ного количества) с содержанием ДТЭ 0,9%. В кубе осталось 42 г смолы, из которой путем вакуумной ректификации вьщеляют 13,7 г ДТЭ (65,2% от непрореагировавшего количества). Масса 25 неутилизируемой смолы составляет 28,3 г (табл. 1).

Аналогичные результаты свидетельствующие о преимуществе предлагаемого способа, были получены также при 30 сравнительных экспериментах по выделению из катализата других изомеров метилстирола (2- и 3-метилстиролов), получаемых путем крекинга соответствующих диарилэтанов.35

П р и м е р 2. 300 г 1,1-ди(2,4- -диметилфенил)этана (диксилилэтана, ДКЭ) подвергают парофазному каталити- ческому крекингу в установке с сорб- ционными колоннами описанными в при- 40 мере 1. Температура крекинга 530 С, объемная скорость подачи смеси 1,04, объемное соотношение ДКЭ: вода 1:10, остигнутая степень конверсии ДКЭ 92%. Состав катализата на выходе реактора 45 (кроме воды), г:

М-Ксилол118,0

2,4-Диметилэтилбензол 4,5 2,4-Диметилстирол 153,5 ДКЭ24,0 50

После пропускания через сорбцион- ые колонны смесь практически не соержит ДКЭ, количества прочих органиеских компонентов остаются неизмеными.55

После отделения от воды из смеси изкокипящих продуктов крекинга путем ектификации получают 146,1 г 2,4-диметилстирола (95,5 процента от расчетного количества при данной степени конверсии ДКЭ) с содержанием ДКЭ менее 0,001%. Из колонн при десорбции извлекают 23,6 г ДКЭ (98,5% от непрореагировавшего количества). На сорбенте остается 1,0 г смолы.

При вьщелении 2,4-диметилстирола по известному способу из катализата, полученного в тех же условиях и имеющего указанный вьше состав, получают 130 г продукта (85% от расчетного количества) с содержанием ДКЭ 0,6%. В кубе ректификационной установки остается 45 г смолы, из которой после разбавления дифенилметаном путем вакуумной дистилляции удается выделить 15,8 г ДКЭ (65,8% от непрореагировавшего количества). Масса неутилизируемой смолы 29,2 г (табл. 1)

Аналогичные результаты получены также при сравнительных эксперимента по выделению из катализатов других изомеров-3,4- и 3,5-диметилстиролов, полученных путем парофазного каталитического крекинга соответствукнцих диарилэтанов.

П р и м е р 3. 300 г 1,1-ди(2,4,5 -триметилфенил)этана (дипсевдокумилэ тана, ДПКЭ) подвергают парофазному. каталитическому крекингу в установке с сорбционными колоннами, описанными в примере 1. Температура в реакторе , объемная скороЬть подачи смеси 1,0 ч, объемное соотношение ДПКЭ вода 1:10. Достигнутая степень конверсии ДПКЭ 89%.

Состав катализата на выходе реактора (кроме вод), г:

Псевдокумол (1,2,4-три- метилбензол)116,0

Этилпсевдокумол (2,4,5- -триметилбензол) 4,3 2,4,5-Триметилстирол 146,7 ДПКЭ33,0

После пропускания через сорбцион- ные колонны ДПКЭ практически полностью удаляется из смеси вследствие адсорбции, количества прочих органи- чесн:их компонентов остаются неизменными. При ректификации полученной смеси низкокипящих продуктов крекинга (после предварительного отделения от воды) получают 141,5 Г,4,5-три- метилстирола (96,45% от расчетного количества) с содержанием ДПКЭ менее 0,001%. При десорбции из колонн извлекают 32,3 г ДПКЭ (97,9% от непрореагировавшего количества). На сорбенте остается 1,2 г смолы.

При вьщелении 2,4,5-триметилсти- рола по известному способу из каталит зата указанного вьше состава получают 126,5 г продукта (86,2% от расчетного количества). В кубе остается 38 г смолы, из которой путем вакуум- ной дистилляции вьщеляют 9 г ДПКЭ (27,7% от непрореагировавшего количества) . Масса неутилизируемой смолы 29 г (табл. 1).

Аналогичные результаты получены при выделении из катализата 2,4,6-три метилстирола, полученного путем крекинга соответствующего диарилэтана,

П р и м е р 4. 300 г 1,1,-бис (2,6 -диметилфенил)этана (ДМФЭ) подвергают парофазному каталитическому крекингу в установке с сорбционными колоннами, описанными в примере 1. Температура в реакторе 1 520 С, объемное соотно- шение ДМФЭ: вода 1 : 9, объемная ско

515

93

1

16 515

93

50

530 92

1 16

50

98,7

65,2 98,5 65,8

96,0

Менее 0,001

1,2

87,0 95,5 М,0

Менее 0,9 0,00 0,6

28,3 1,0 29,2 IL

рость подачи смеси 1,0 . Достигнутая степень конверсии ДМФЭ 90,5%.

После сорбционного отделения ДМФЭ из смеси низкокипящих продуктов получают путем ректификации 146,3 г 2,6- -диметилстирола (97,2% от расчетного выхода при данной степени конверсии). При десорбции из колонн 2 к 2а извлекают 27,5 г ДЬМ)Э (96,7% от непрореагировавшего количества). На сорбенте остается 1,9 г смолы.

При вьщелении 2,6-диметилстирола по известному способу получают 131,8 г мономера (87,5% от расчетного коли- .чества) . В кубе остается 36,3 г смолы, из которой при вакуумной ректификации удается вьщелить 15,5 г ДМФЭ (54,4% от непрореагировавшего количества) . Количество неутилизируемой смолы 20,8 г.

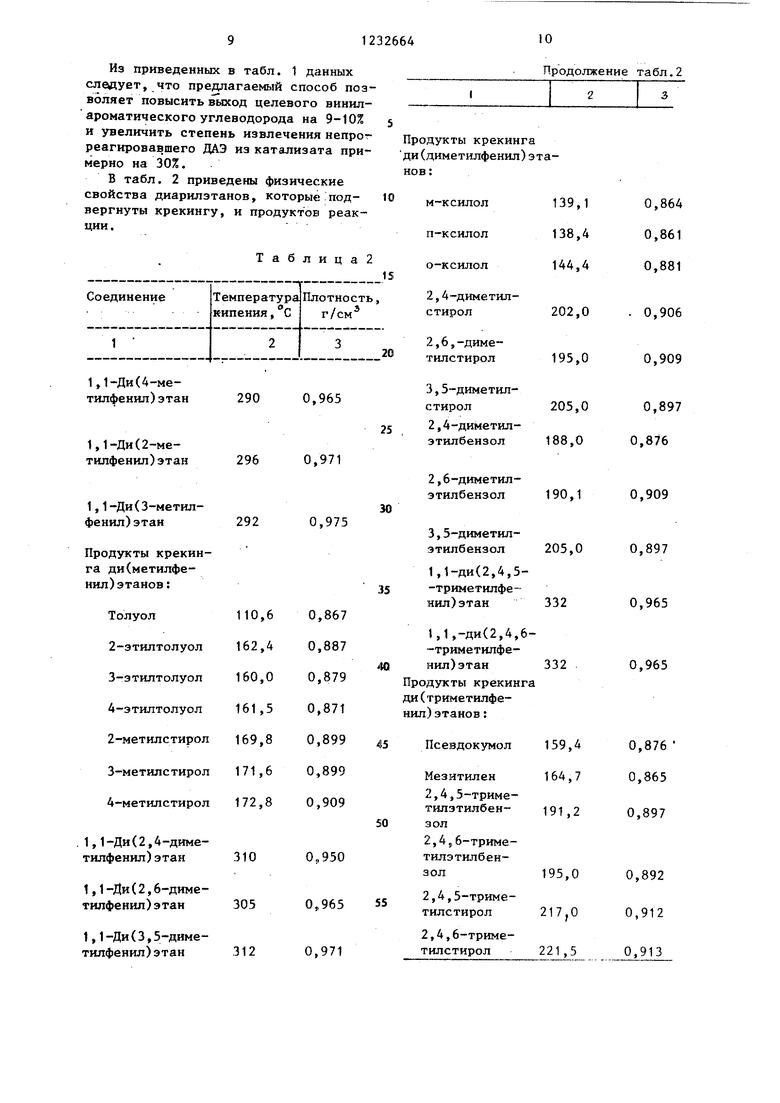

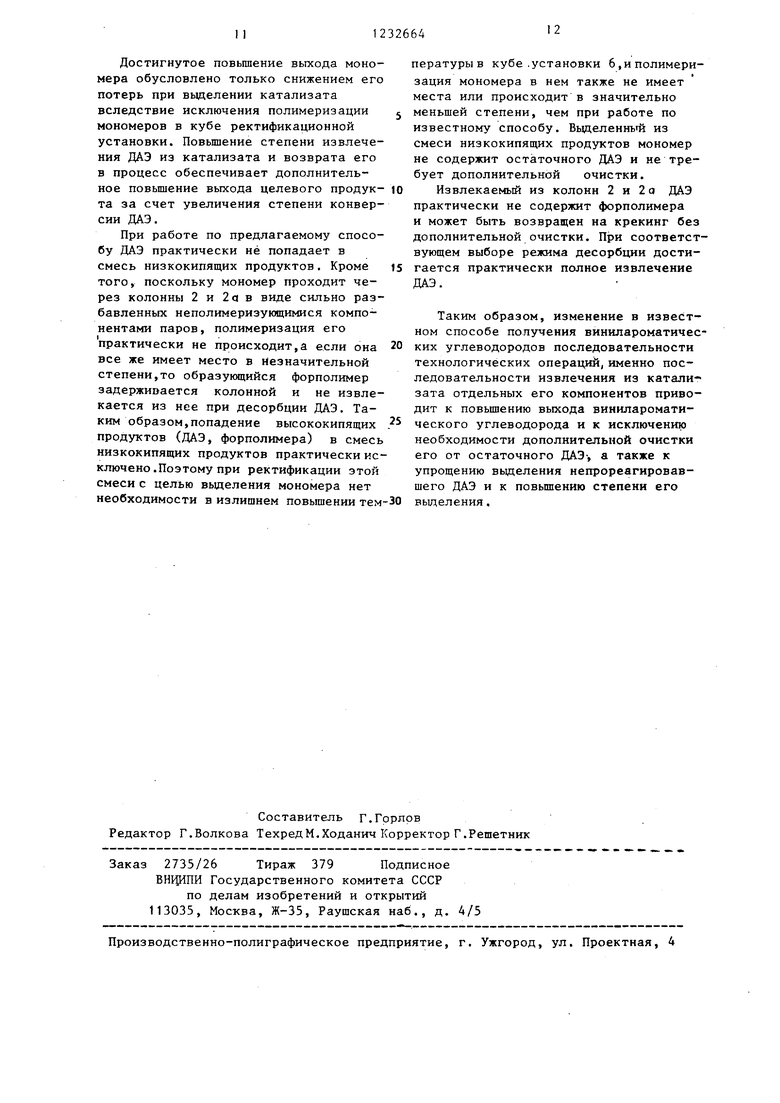

В табл. 1 приведены результаты экспериментов по выделению виниларо- матических углеводородов из катализата по предлагаемому и известному

способом.

I-Т«бянца1;

-550 89

1 16

50 97,9

550

89

520

520

90,5 90,5

1

16 - 50

27,7 96,7 54,

96,45 86,2 97,2 87,5

МенееМенее

0,ООТ 0,3 0,001 0,5

1.2

29,0 1,9 20,8

Достигнутое повышение выхода мономера обусловлено только снижением его потерь при выделении катализата вследствие исключения полимеризации мономеров в кубе ректификационной установки. Повышение степени извлечения ДАЭ из катализата и возврата его в процесс обеспечивает дополнительное повышение выхода целевого продук- та за счет увеличения степени конверсии ДАЭ.

При работе по предлагаемому способу ДАЭ практически не попадает в смесь низкокипящих продуктов. Кроме того, поскольку мономер проходит через колонны 2 и 2е( в виде сильно разбавленных неполимеризующимися компонентами паров, полимеризация его практически не происходит,а если она все же имеет место в Незначительной степени,то образующийся форполимер задерживается колонной и не извлекается из нее при десорбции ДАЭ. Таким образом,попадение высококипящих продуктов (ДАЭ, форполимера) в смесь низкокипящих продуктов практически исключено. Поэтому при ректификации этой смеси с целью вьзделения мономера нет необходимости в излишнем повышении тем

Составитель Г.Горлов Редактор Г.Волкова ТехредМ.Ходанич Корректор Г.Решетник

Заказ 2735/26 Тираж 379 Подписное ВШдаПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

пературыв кубе .установки 6,и полимеризация мономера в нем также не имеет места или происходит в значительно меньшей степени, чем при работе по известному способу. Вьщеленнь й из смеси низкокипящих продуктов мономер не содержит остаточного ДАЭ и не требует дополнительной очистки.

Извлекаемый из колонн 2 и 2а ДАЭ практически не содержит форполимера и может быть возвращен на крекинг без дополнительной очистки. При соответствующем выборе режима десорбции достигается практически полное извлечение ДАЭ.

Таким образом, изменение в известном способе получения винилароматичес- ких углеводородов последовательности технологических операций, именно последовательности извлечения из катали- зата отдельных его компонентов приводит к повьппению выхода виниларомати- ческого углеводорода и к исключению необходимости дополнительной очистки его от остаточного ДАЭ-, а также к упрощению вьоделения непрореагировавшего ДАЭ и к повьщ1ению степени его выделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ДЕБЕНЗОЛИРОВАННОЙ ВЫСОКООКТАНОВОЙ СМЕСИ | 2005 |

|

RU2287514C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОПЕНТАНА | 1994 |

|

RU2111202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| Способ выделения циклопентадиена | 1975 |

|

SU596565A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА ИЗ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2118633C1 |

| Способ выделения пиперилена | 1983 |

|

SU1109370A1 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2003 |

|

RU2333194C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сидоров В.А | |||

| Производство ви- ннлтолуола | |||

| - М.: ЦНИИТЭнефтехим,1967, с.80 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСОВЕРШЕНСТВОВАНИЯ В КАССЕТАХ С ЧАСТИЦАМИ ИЛИ СВЯЗАННЫЕ С ТАКИМИ КАССЕТАМИ | 2007 |

|

RU2422163C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1986-05-23—Публикация

1982-10-22—Подача