Изобретение огносигся к способам выделения циклопентадиена из углеводородных фракций термического или термокаталитического крекинга. Циклопентадиен используеся для попучения циклопентена направляемого на производство попипентеномера, а также для получения этипиденнорборнена.

Известен способ выделения цикпопентадина из углеводородного сырья путем однократной димеризации р- Однако получаемый при этом циклопентадиен содержит в лсачесгве примесей содимеры циклопентадиеиа с изопреном.

Наиболее близкий по технической сущности к изобретению - является способ выделеийя циклопеитадиена из углеводородного сырья путем трехступенчатой димеризации сырья в жидкой фазе, мономеризацки димерной фракции и вьщеления целевого продукта

2.

Стадии димеризации проводят с наращением температуры от первой стадии к последней в интервале от 80 до . Продолжительность процесса димеризации на каждой из стадий не более 1 часа.

Трехстадинное проведение процесса позволяет снизить выход содимеров, образун шихся при сбдимеризации цнклогюнтаднена с ациклическими диенами (бугадиеноы, изопpeHOMt пнпернленоМ;) и тем самым увеличить концентрацию дициклопенгаднена до 96% (при этом содержание содимеров в нем .0,8%).

Однако чистота целевого продукта недостаточно высока.

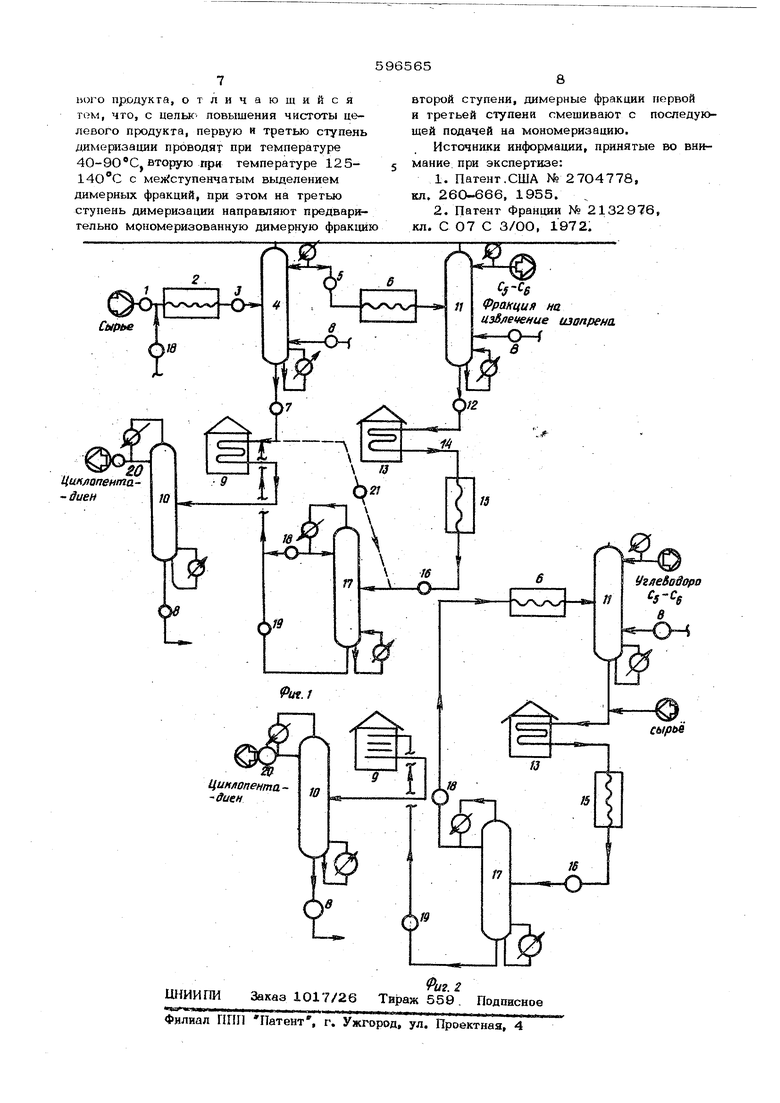

При получении цнклопептена каталит ческнмгндрнровш1Нем циклопентадненаднциклопентадиен мономеризуют до моноцпклопентадкена и затем гидрируют. При мономернзацнидициклопентаднена происходит разложение содимеров, которые дают в попучаеыом целевом продукте - циклопентене содержание олефинов и диолефинов с открытой цепью около 1%. Их содержание Б циклопентене, . используемом для полнмеризацнн, должно быть ке более О,О1%. Выполнение этого требования при использовании в качестве сырья дициклопентадиена, подученного по иввестн му способу, требует больших капитальных и энергет1Р1ескнх затрат на дополнительную очистку полученного циклолснгена or ацикли-ческих олефинов и диолефинов. Цель изобретения - повьшюние чнсгогы ииклопен гадиен а. Поставленная цель достигается описывав мым способов выделения циклопентадиена из углеводородного сырья путем трехступенчатой димериаации сырья в жидкой фазе, проводимой при температуре 125-14О С на второй ступени с межступенчатым выделе нием димерных фракций. На третью ступень яимеризации направляют предварительно мо номеризованную димерную фракцию второй ступени. Димерные фракции первой и третье ступени смешивают с последующей подачей на мономеризацию. Отличительные- признаки способа заключаются в проведении ступеней димеризации в описанных выше температурных интервала межступенчатом выделении димерных фракций, направлении на третью ступень димерн зации предварительно мономеризованной димерной .фракции второй ступени, смешении димерных фракций первой и трегьей ступени и напрвлении их на мономеризацию. Способ иллюстрируется следующей схемой (фиг. 1, 2), Циклопентадиенсодержащую фракцию по линии 1 подают на димеризацию в реактор и затем по линии 3 в отгонную колонну 4. Сверху колонны 4 по линии 5 отбирают фракцию, содержащую ациклические диены и непрореагировавший циклопентадиен, и направляют в реактор димеризации 6. Из куб-а колонны 4 по линии 7 отбирают фракцию, состоящую, в основном, из димеров циклопентадиена, углеводородов С , которы подают Б колонну 4 по линии 8 для поддержания температуры куба не более во избежания разложения дициклопентадиена Вьщеленные диаметры подвергают мономери заций в реакторе 9 и отделению от углевод родов С,, в колонне реактификации 1О о В реакторе 6 осуществляют димеризацию .частя оставшегося циклопентвдиена с после дующим выводом димера и содимеров из ку ректификационной колонны 11 по линии 12 Последние направляют на мономеризацию в реактор i3, где осуществляют разложение димера циклопентадиена и его содимеров с ациклическими дионпг ж. Реакционную смесь по линии 14 подают в ( димеризации 15.. Димеризат по линии 16 подают и отгонную колонну 17, с ворха которой огбирают- яезадимер11зовавп11 с-ся углеводороды и по линии 18 подчюг в (х-акгор 2, а поток димеров по линии 19 в ре;зкгор мономериза ции 9. Мономоризацьй димгриого погокз после второй стгзлии днмеризации ь ОЖ-г б1)1ть проведеиа либо полностью (если ра-злагаются содимеры циклопенгадиена с ациклическими диенами), либо частично, гак чтобы иметь разложение преимушественно дицикдопентадиена. В этом случае поток 14 после моиомеризатора 13 поступает в коло1шу (лачертежах не показана), с низа которой отбирают фракцию содимеров, а верхний продукт подают на селективную димеризацию в реактор 15. Для регулиржвания температуры кубов колони ректификации в нижнюю часть колонн подают поток инертного углеводорода - поток 8 (парафины, олефины или ароматическое соед5шен11е) с температурой кипения от 60 до . Кубовый продукт (инертный углеводород и дициклопентадиен) подвергают мономеризации. Циклопентадиен от инертного углеводорода отделяют ректификацией. Последщ1й возвращают в процесс. Пример, Фракцию С пиролиза бензина, содержащую, :в вес/Ц I - пентан 9,63, н-пентан 13,96, метилбутены 12,94, пентены 8,55, циклопентен 5,97, изопреи 15,41, пентадиены 11,46, циклопентадиен 15,51, углеводороды С 4,17 и другие углеводороды в количестве 79 кг загружают при температуре 25с в- реактор димеризации 2. Реактор 2 представляет из себя аппарат типа труба в трубе, который обогревается горячей водой с температурой 90 С. Время пребывания фракции в аппарате 2-2,9 часа. Конверсия циклопентадиена (ЦПД) при этом 69 %. Затем фракцию подают в колонну 4, где осуществляют отгонку углеводородов С и незадимеризовавщейся части циклопентадиена. Konoiffla сфлегмовым числом 1,1 имеет 30 колпачковых тарелок (подача флегмы 78 кг/час). Она работает Под атмосферным давлением. В качестве .дистиллята отбирают.фракцию углеводородов Cg, содержащую 5,3% циклопентадиена/ Отбор равен 7О,5 кг/час. В нижнюю часть колонны подают 3,6 кг/час циклогек;;. для поддержания температуры куба В качестве кубового продукта отбирают смесь циклогексен-дициклопентадненэ-в количестве 12,05 кг/час. Концентрация дициклопентадиена-71%. Содержание содимероБ составляет 0,05-0,1% (чувствительность методики хроматографического определения содимеров -0,О5%). Кубовый продукт подвергают моноМеризацин при температуре 39ОС. В качестве теппоноситегш «спользуют перегретый водяной пар. Дистиллят колонны 4 в количестве 7О,5 кг/час направпяют на днмеризацию в аппарат 6. Режим работы аппарйга G: темиерттурч , врвмя пребывания фракщш 3,5 часа. Коивер :ия никлопентадиена -92%. После димеризации поток подвергают ректификации на колонне 11, эффективность которого - 40 тарелок. Давление атмосферное, температура верха , температура куба флегмовое число - 0,7. Отбор кубовых составил -1,9 кг, из них 70% дициклопентадиена. Содержание содимеров в дициклопентадиене составило 2,4-3%. В качестве верх него продукта отбирают фракцию углеводоро дов С § с содержанием циклопентадиена 0,40% в количестве 65,6 кг/час. Общий коэффициент извлечения циклопентадиена при 3TOMf97,6% вес. Фракцию углеводородов Сг. содержащую 18-19% .изопрена, направляют на вьщеление изопрена. Кубовый продукт подвергают полн мономеризации в реакторе 13 (режим работ аналогичен реактору 9) и димеризации при температуре 9О°С в реакторе 15. Время пребывания фракции в реактор составляет 2,5 часа. Конверсия циклопентадиена -95%. Последующая ректификация позволила получить в качестве кубового про дукта 3(3 кг/час дициклопентадиена концентрацией 99,2% (остальное парафины Cg) с содержанием содимеров 0,06%. В качестве дистиллята отбирают 1,6 кг углеводородов Cg-Cg. Содержание диолефинов с открытой иэпью в этом потоке составляет 5-10%. Содержание циклопентадиена-8,1%. Углеводороды Cg, С смещивают с исходной фракцией. Кубовый продукт смещивают с Кубовым продуктом колонны 4 перед моно меризацией. После мономеризации полученную фракцию нап ;авляюг на ректификацию в колонну 10 для отделения углеводородов Cg. Колонна 10 работает под атмосферным давлением. Температура верха 45С, куба 85°С. Колонна имеет 4О колпачковых тарелок. Сырье в колонну подают в количестве 15s35 кг/час. В качестве дистиллята отбирают 11,85 кг/час циклопентадиена с концентрацией 99 %, причем основная примесь . к нему - углеводороды Cg. Содержание диолефинов с открытой цепью в цикЛопентадиене 0,07 вес%.. Пример2. В отличие- от призера 1 (условия проведения процесса соответствуют условиям, приведенным в примере 1) кубовы продукт колонны 4 в количестве 12,05 кг/час подают по линии 21 на допопнительную ректификацию от легких углеводородов в колонну 17 совместно с продуктом димеризациииз реактора 15 (4,9 кг/час). В качестве дистиллята отбирают 1,65-1,7 кг/час легких углеводородов, а кубовый про дукт мономеризуют и направляют в колонну 10, при этом получают в качество дистиллята циклопентадиен концентрации 99,8%. Содержание содимеров циклопентадиена с ациклическими диенами в кубовом продукте колонньг 17 составляет 0,1 вес %. П р и м е р 3. Очистке подвергают дициклопентадиен, содержащей 3,5% содимеров с изопреном, пиперипеном и бутадиеном. Этот образец циклопенталчона получен путем жесткой димеризации (при температуре 120-13ОС) из Cj - фракции пиролиза бензина. Пример показывает возможность испол1зЗов 1НИЯ предлагаемой технологии для выделения высокочистого продукта на дицкклопентадиела, получаемого на пиропиэных этиленовых установках. Очистку дипиклопентадиена осуществляют по схеме, приведеиной на фиг. 2 (позиции обозначены по-фиг. 1). Исходный продукт количестве 10О кг/час в мономеризатор 13, работающий при температуре 400°. Затем продуктЕ мономеризации димеризуют в реакторе 15 при температуре до конверсии 95% и подвергают ректификации от легких углеводородов в колонне 1 7. Поток легких углеводородов направляют на димеризацию в реактор 6. Колонна 17 работает при атмосферном давлении при температуре верха . С верха колонны 17 отбирают Г-5,5 К1/час фракции с содержанием-циклопентадиена-20%. Из куба колонны отбирают дициклопентадиен, который после мономеризации в реакторе 9и ректификации в колонне 10 от тяжелых углеводородов направ,г1яют на получение циклопентадиена. С верха копощшГ 10отбирают 92-93 кг/час циклопентадиена, содержащего олефины с открытой цепью- не более 0,01%. Фракцию легких углеводородов с верха колонны 17 направляют на димеризацию в реактор 6 (температура 130С,конверсия 95%) и отделяют от образовавщихся димерных продуктов в колонне 11. С верха, в основном, отбирают олефины и диолефины с открытой цепью, а кубовый продукт объединяют со свежей порцией исходного дициклопентадиена и направляют в мономеризатор 13. Содержание диолефинов с открытой цепью в циклопентадиене (поток 20) составляет О,О5 вес%. Формула изобретения Способ вьщеления циклопенгадиена из углеводородного сырья путем трехступенчатой димериаации циклопсшгпдиена в жиакой фазе при повышенной тегч;иог;-:пуре, NJOHON C. ризации димерной фракции н пьшеления и-Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2011 |

|

RU2463284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИЙ ПИРОЛИЗА | 2004 |

|

RU2289564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ С5 ФРАКЦИИ ПИРОЛИЗА | 2015 |

|

RU2581061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2004 |

|

RU2289563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ выделения пиперилена | 1983 |

|

SU1109370A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

Авторы

Даты

1978-03-05—Публикация

1975-03-20—Подача