Иэобр те}1ие относится к теплотехнике и может быть использовано при изготовлении тепловых труб.

Цель изобретения - повышение качества изготовления.

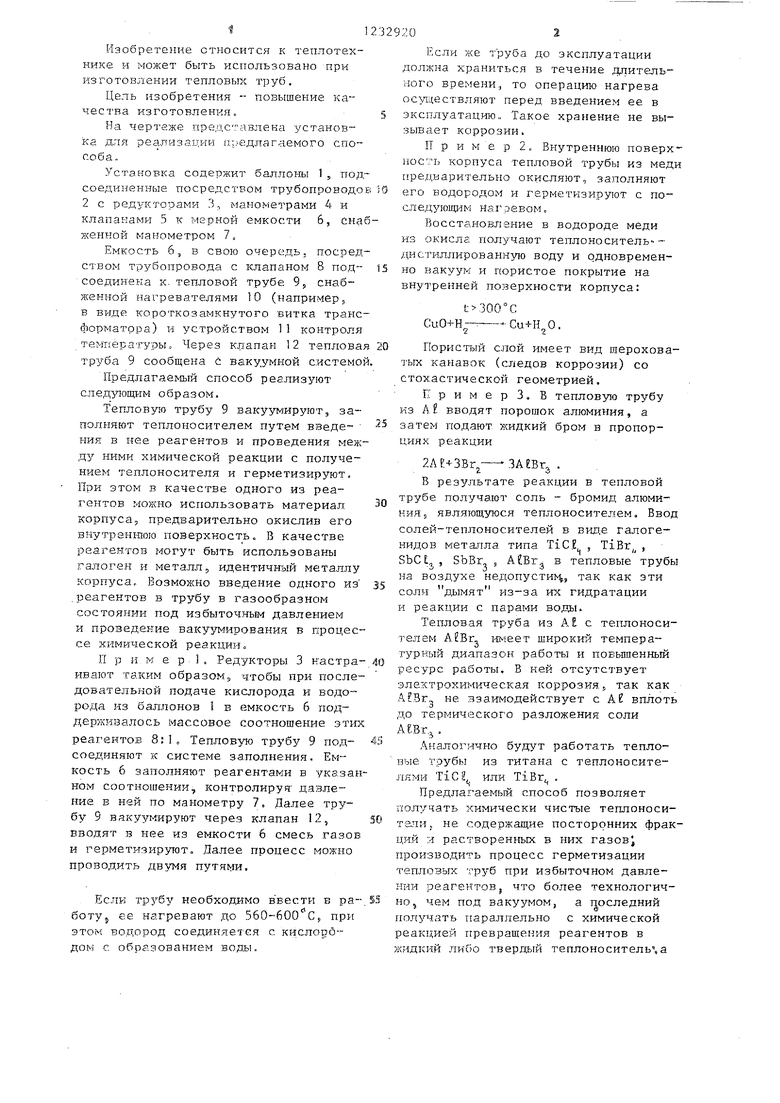

На чертеже предс -авлека установка для реализации пл/едлагаемого способа.

Установка содержит баллоны 1, подсоединенные посредством трубопроводо 2 с редукторами 3, манометрами 4 и клапанами 5 к мерной емкости 6, сна женной манометром 1,

Емкость 6,, в свою очередь, посредством трубопровода с клапаном 8 подсоединена к. тепловой трубе. 9,, снабженной нагревателями 10 (например, в виде короткозамкнутого витка трансформатора) и устройством i1 контроля температуры. Через клапан 12 теплова труба 9 сообщена С вакуумной системо

Предлагаемый способ реализуют следующим образом.

Тепловую трубу 9 вакуумируют, заполняют теплоносителем путем введения в нее реагентов и проведения между ними химической реакции с получением теплоносителя и герметизируют, При этом в качестве одного из реагентов можно использовать материал корпуса, предварительно окислив его виутренкого поверхность. В качестве реагентов могут быть использованы гштоген и металл, идентичный м€;таллу корпуса. Возможно введение одного из .реагентов в трубу в газообразном состоянии под избыточньм давлением и проведение вакуумирования в процессе химической реакции«

П р и м е р . Редукторы 3 настраивают таким образомS чтобы при последовательной подаче кислорода и водорода из баллонов 1 в емкость 6 поддерживалось массовое соотношение этих реагентов 8:1, Тепловую трубу 9 подсоединяют к системе заполнения. Емкость 6 заполняют реагентами в указанном соотношении, контролирую давление в ней по манометру 7. Далее трубу 9 вакуумируют через клапан 12, вводят в нее из емкости 6 смесь газов и герметизирз/тот. Далее процесс можно проводить двумя путями.

Если трубу нeoбxoд :мo в в:ести в работу5 ее нагревают до 560-600 С,, при этом водород соединяется с кислородом с образованием вода.

329202

же труба до эксплуатации должна храниться в течение длительного времени, то операцию нагрева осу11гествляют перед введением ее в 5 эксплуатацию.. Такое хранение не вы- зыва.ет коррозии.

Пример 2. Внутреннюю поверхность корпуса тепловой трубь; из меди предварительно окисляют, заполняют iO его водородом и герметизируют с по- следукпцим Нагревом,

Восстановление в водороде меди из окисла получают теплоноситель - дистиллированную воду и одновремен- 15 но вакуум и пористое покрытие на

внутренней поверхности корпуса:

t 300°C

CuO+H--Cu+H O.

Пористый слой имеет вид шероховатых канавок (следов коррозии) со стохастической геометрией,

П р и м е р 3, В тепловую трубу из А вводят порошок алюминия, а затем подают жидкий бром в пропорциях реакции

2ЛР.- ЗВг ЗАЕВг,.

В результате реакции в тепловой трубе получают соль - бромид алюми- НИ.Ч. являющуюся теплоносителем. Ввод солей-теп.лоносителей в виде галоге- нидов металла типа TiC , TiBr,

SbCL , SbBr. , AfBr,. в тепловые трубы

на воздухе недопусти, так как эти

соли д Jlмят из-за их гидратации и реакции с парами воды.

Тепловая труба из А с теплоносителем AfBr, широкий температурный диапазон работы и повьппенный ресурс работы, В ней отсутствует электрохимическая коррозияj так как АЕВг, не взаимодействует с А вплоть до термического разложения соли AtBr,, .

Аналогично будут работать тепловые трубы из титана с теплоносителями TiClij или TiBr .

Предлагаемый способ позволяет получать химически чистые теплоноси- тали, не содержащие посторонних фракций л растворенных в них газов производить процесс герметизации тепловых труб при избыточном давлении реагентовJ что более технологично, чем под вакуумом, а т оследний получать параллельно с химической реаки,ией превращения реагентов в жидкмй либо твердый теплоноситель ,а

также хранить тепловые трубы наполненными исходными реагентами и лшпь перед пуском в эксплуатацию осуществлять реакцию превращения исходных веществ в теплоноситель, Этим продлевается общий ресурс хранения труб за счет снижения интенсивности электрохимической коррозии при взаимодействии материала корпуса с теплоносителем, а также появляется возможность предотвратить натекание воздухавнутрь трубы через материал стенки и микропоры.

Кроме того, теплоноситель, разложившийся в результате электрохимических коррозионных процессов и термического разложения, можно восстанавливать в процессе эксплуатации. Например, вместо дорогостоящего поглотителя - водорода палладия в тепловую трубу с теплоносителем - дистиллированной водой можно помещать окись меди и восстановление меди из окисла за счет местного нагрева регенерировать теплоноситель (пример 2). Особенно это важно для труб черный металл - вода, где осуществление реакции восстановления +ЗН2 2Fe+3H O существенно продлит ресурс работы таких тепловых труб.

ГГрй осуществлении способа предлагаемым образом вводимые в трубу теплоносители так или иначе реагируСоставитель С.Бугорская Редактор Н.Егорова Техред М.Ходанич Корректор В.Синицкая

Заказ 2756/39 Тираж 589Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

329204

ют с воздухом или его компонентами, например, парами воды, а также материалами системы заправки. При этом отпадает необходимость применения за- 5 паянных ампул.

Температурный диапазон работы тепловых труб расщиряется путем использования в качестве теплоносителя галогенидов металла корпуса.,

10 Так, например, диапазон работы тепловых труб с теплоносителями в виде солей Т1С и TiBr составляет, соответственно 23-631 и 39-763 С, а в виде соли АЕВг - 97-750 С. Посколь5 ку на воздухе эти соли реагируют.с влагой воздуха, лучше получать их, как это делается с AtBr , прямо в тепловой трубе путем реакции порошка алюминия и жидкого брома. Небольшой

0 избыток брома можно не удалять из полученной технической соли, так как в алюминиевой трубе он прореагирует с материалом стенки с образованием той же соли-теплоносителя.

5

Восстановлением металла из окисла по типу реакции, описанной в примере 2, удается совместить операции удаления окислов с поверхности рабо- 0 чей части корпуса с одновременным получением химически чистого теплоносителя, т.е. при этом не требуется, удаления из корпуса травильного раствора и продуктов реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОЧИСТКИ ГАЗОВОЙ СРЕДЫ ОТ ВОДОРОДА, СПОСОБ ЭКСПЛУАТАЦИИ ТАКОЙ СИСТЕМЫ И РЕАКТОРНАЯ УСТАНОВКА С ТАКОЙ СИСТЕМОЙ | 2013 |

|

RU2550147C1 |

| АВТОНОМНАЯ СИСТЕМА ЭНЕРГОПИТАНИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2008 |

|

RU2371813C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ АККУМУЛИРОВАНИЯ И/ИЛИ ПОДАЧИ ЭНЕРГИИ С КОНТРОЛЕМ ВЕЛИЧИНЫ РН | 1993 |

|

RU2110118C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА | 2005 |

|

RU2356655C2 |

| СПОСОБ КОМПЛЕКСНОГО ПЕРЕДЕЛА МАТЕРИАЛОВ, УСТАНОВКА И ТОПЛИВНЫЙ ЭЛЕМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333425C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭНЕРГОЕМКОСТЬЮ МЕТАЛЛ-ВОДОРОДНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ С ОБЩИМ ГАЗОВЫМ КОЛЛЕКТОРОМ | 2006 |

|

RU2324262C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,5-ТРИМЕТИЛГИДРОХИНОНА | 1994 |

|

RU2126785C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭНЕРГИИ | 2001 |

|

RU2195717C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ РЕДКИХ МЕТАЛЛОВ ИЗ ТЕХНОЛОГИЧЕСКИ УПОРНОГО СЫРЬЯ | 1995 |

|

RU2114196C1 |

| Чи С | |||

| Тепловые трубы | |||

| Теория и практика | |||

| - М.: Машиностроение, 1981., с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Способ заправки тепловой трубы | 1976 |

|

SU566089A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-14—Подача