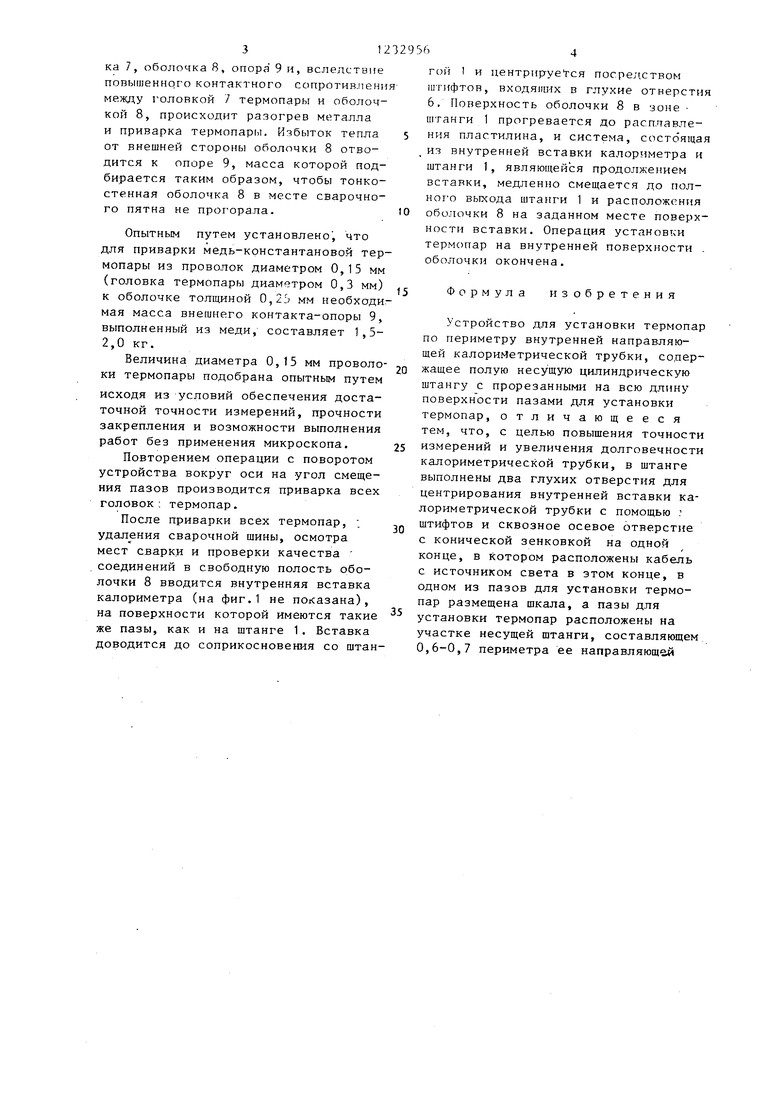

Ha участке несущей цилиндрической штанги 1, составляющем 0,6-0,7 периметра ее направляющей, -расположены пазы для установки термопар, глубина расположения которых контролируется по измерительной шкале 3. Головки термопар привариваются к оболочке 8, для чего в устройстве имеется асимме ричньй по массе контактный сварочный прижим, содержащий внешний контакт - опору 9 и шину 10 с наконечником 11.

Изобретение относится к термометрии и может быть использовано при из-, готовлении калориметрических трубок, предназначенных для работы в газовых и жидких потоках со сверхкритическими режимами течений, характеризуемых числами Рейнольдса в пределах 1-2«10 .

Цель изобретения - повышение точности измерений и увеличение долговечности калориметрической трубки.

На фиг, 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг.1 (повер

нуто на 90 нии) .

относительно осевой ли

Устройство содержит несущую штангу 1, вьтолненную из изолягщонного материала, например текстолита, на рабо- чей поверхности которой, т, е. 0,6- 0,7 периметра направляющей линии, сделаны пазы для закрепления в них проводов 2 термопар при помощи легкоудаляемого материала, например плас-. тилина, паз для установки измерительной щкалы 3. Внутри штанги 1 сделано сквозное осевое отверстие с зенковкой на одном конце для прохода питаю - щего кабеля 4 и размещения источника 5 света и не менее двух глухих отверстий 6 для центрирующих игл-штифтов. Головки 7 термопар привариваются к оболочке 8, Для сварки в устройстве предусмотрен асимметричный по массе контактный сварочный прижим, содержащий внешний контакт-опору 9 и шину 1р, снабженную наконечником 11.

Внутри: штанги 1 выполнены сквозное осевое отверстие с зенковкой на одном конце для прохода питающего кабеля 4 и размещения источника света 5 и не менее двух глухих отверстий 6 для центрирующих игл-штифтов. Избыток тепла при сварке отводится от внешней стороны оболочки 8 к опоре 9, масса которой подбирается с учетом того, чтобы тонкостенная оболочка 8 в месте сварочного пятна не прогорала. 2 ил.

5

0

5

25

o 30

35

Устройство работает следующим образом.

Штанга 1, в которой выполнены на внешней поверхности в количестве I 19-21 шт. по технологии измерений и занимающие 0,6-0,7 периметра направляющей линии пазы для закрепления проводов 2 термопар и паз для шкалы 3, сквозное отверстие с конической зенковкой на одном конце для прохода кабеля 4, П1етающего от постороннего источника, например, напряжением 12 В лампочку 5, и два глухих отверстия 6 в собранном виде, т. е. с закреп- ленными с помощью пластилина проводами 2 и выведенными по одной линии головками 7 термопар, работающим источником света 5, вводится в полость оболочки 8. Глубина расположет- ния термопар контролируется по шка- ле 3 и визуально.

Подготовленная к приварке термопар сборка, состоящая из штанги 1 с термопарами и светильником 5 и оболочки 8, укладывается на контакт-опору 9, , а через сЁободный конец оболочки 8 вводится й1ина 10, снабженная сварочным наконечником 11. Наконечник 11 накладывается на головку 7 термопары. Место расположения деталей, освещен- . ное от лампочки 5, детально осматривается. При качественном прилега нии наконечника 11 к головке 7 и поверхности оболочки 8 сообщается прижимное усилие на шину 10 с включением сварочного генератора (на чертеже не показаны) . Сварочный ток проходит по цепи : щина 10, наконечник 11, голов-.

31232956

ка 7, оболочка 8, опора 9 и, вследствие повышенного контактного сопротивления между головкой 7 термопары и оболочкой 8, происходит разогрев металла и приварка термопары. Избыток тепла 5 от внешней стороны оболочки 8 отводится к опоре 9, масса которой подбирается таким образом, чтобы тонкостенная оболочка 8 в месте сварочного пятна не прог орала.Ю

и

Опытным путем установлено, что для приварки медь-константановой термопары из проволок диаметром 0,15 мм (головка термопары диаметром 0,3 мм) к оболочке толщиной 0,25 мм необходимая масса внешнего контакта-опоры 9, выполненный из меди, составляет 1,5- 2,0 кг.

Величина диаметра 0,15 мм проволоки термопары подобрана опытным путем исходя из условий обеспечения достаточной точности измерений, прочности закрепления и возможности выполнения работ без применения микроскопа.

Повторением операции с поворотом устройства вокруг оси на угол смещения пазов производится приварка всех головок: термопар.

После приварки всех термопар, -. удаления сварочной шины, осмотра мест сварки и проверки качества соединений в свободную полость оболочки 8 вводится внутренняя вставка калориметра (на фиг.1 не показана), на поверхности которой имеются такие же пазы, как и на штанге 1. Вставка доводится до соприкосновения со штан

5

0

5

0

5

гой 1 и ueHTpHpryetcH посрелством пгптфтов, входящих в глухие отнерстия 6, Поверхность оболочки 8 в зоне - штанги 1 прогревается до расплавления пластилина, и система, состоящая из внутренней вставки калориметра и штанги 1, являющейся продолжением вставки, медленно смещается до полного выхода штанги 1 и расположения оболочки 8 на заданном месте поверхности вставки. Операция установки термопар на внутренней поверхности . оболочки окончена.

Формула изобретения

Устройство для установки термопар по периметру внутренней направляющей калориметрической трубки, содержащее полую несущую цилиндрическую штангу с прорезанными на всю длину поверхности пазами для установки термопар, отличающееся тем, что, с целью повышения точности измерений и увеличения долговечности калориметрической трубки, в штанге выполнены два глухих отверстия для центрирования внутренней вставки калориметрической трубки с помощью штифтов и сквозное осевое отверстие с конической зенковкой на одной конце, в котором расположены кабель с источником света в этом конце, в одном из пазов для установки термопар размещена шкала, а пазы для установки термопар расположены на участке несущей штанги, составляющем 0,6-0,7 периметра ее направляющей

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2821169C1 |

| Устройство для установки термопар,преимущественно на внутренней поверхности труб | 1980 |

|

SU900124A1 |

| ПРОКТОСКОП | 2015 |

|

RU2580903C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ЗАГОТОВОК | 1973 |

|

SU406337A1 |

| Устройство для установки термопар | 1981 |

|

SU991183A1 |

| Способ изготовления тепловоспринимающего элемента датчика теплового потока с поперечным градиентом температуры | 2023 |

|

RU2812040C1 |

| Способ установки термопары на внутренней поверхности трубы | 1980 |

|

SU972256A1 |

| РУЧКА УПРАВЛЕНИЯ С МЕХАНИЗМОМ ПОДАЧИ УСТРОЙСТВА | 2008 |

|

RU2474441C2 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО ТЕПЛОВЫДЕЛЯЮЩЕГ ЭЛЕМЕНТА | 2013 |

|

RU2513036C1 |

Изобретение относится к области термометрии и может быть использовано при изготовлении калориметрических трубок, предназначенных для работы в газовых и жидких потоках со сверхкритическими режимами течения. Целью изобретения является повышение точности измерений и увеличение долговечности калориметрической трубки. (Л Is9 СО ьо со СП о

| УСТРОЙСТВО для ИЗДДЕРЕНИЯ ТЕМПЕРАТУРЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 0 |

|

SU302623A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для установки термопар,преимущественно на внутренней поверхности труб | 1980 |

|

SU900124A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-23—Публикация

1983-04-18—Подача