Изобретение относится к способу получения смеси метил-трет-С4-С5-алкиловых эфиров, которая находит применение в качестве высокооктановой добавки в моторных топливах.

Цель изобретения - увеличение выхода целевого продукта.

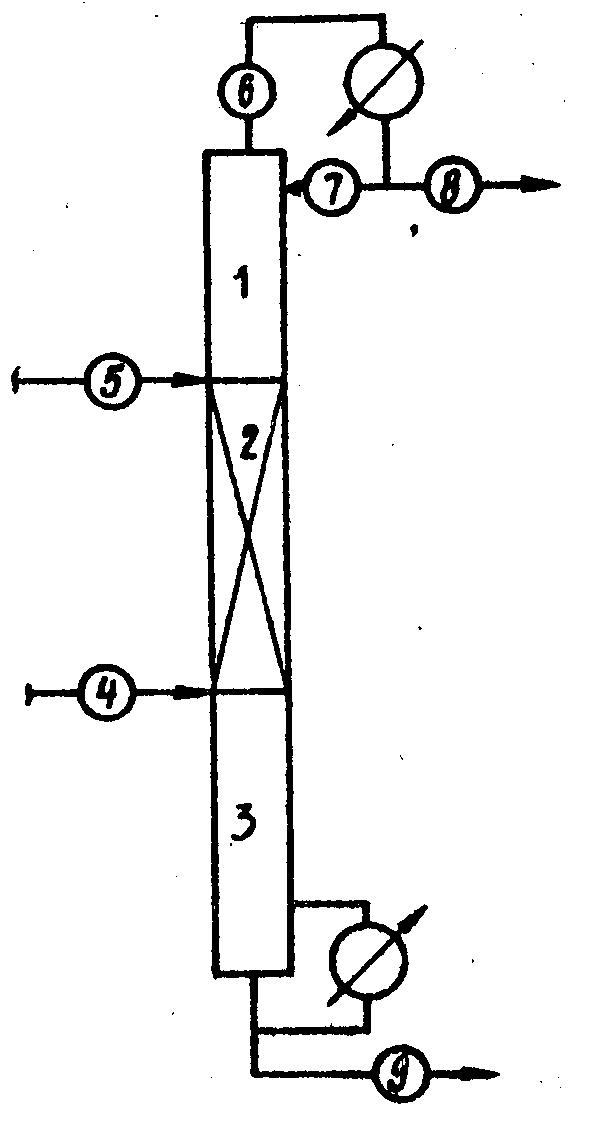

Изобретение иллюстрируется чертежом.

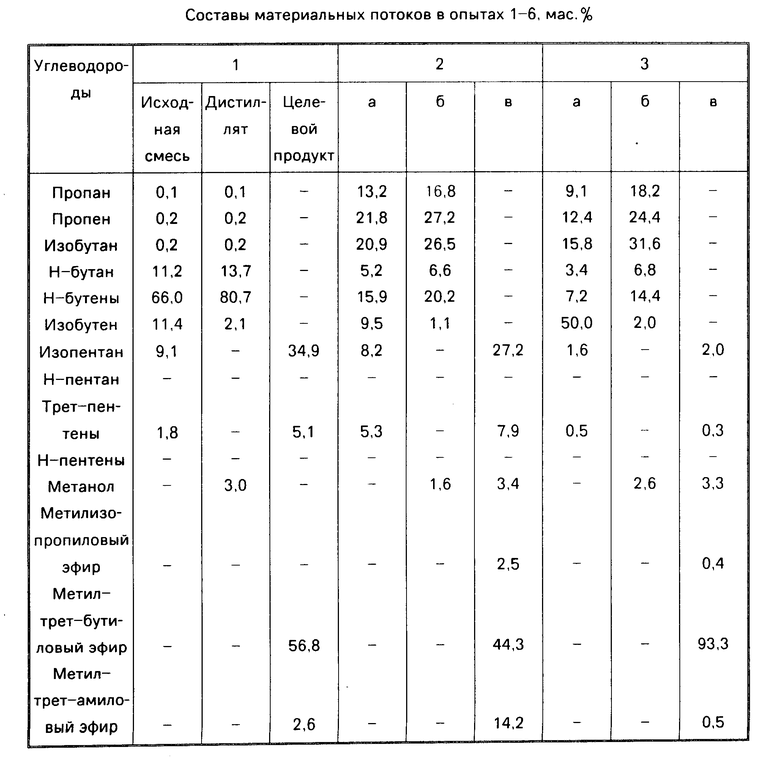

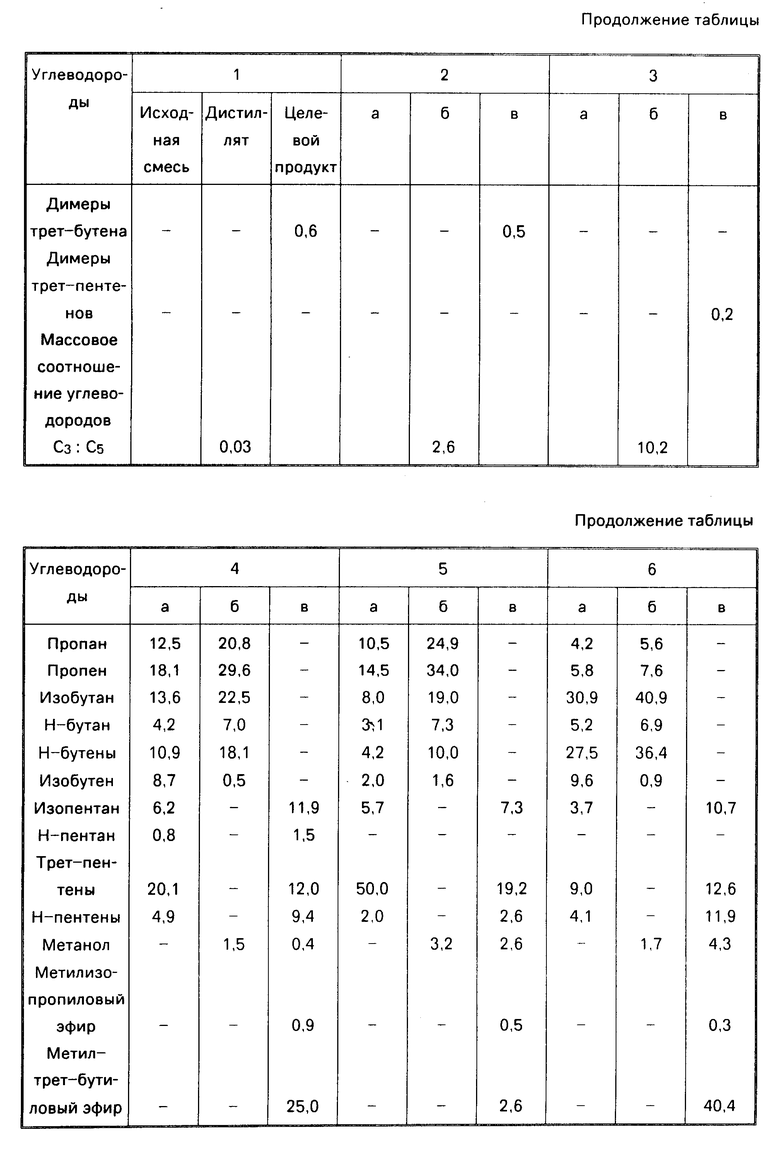

П р и м е р 1. Процесс осуществляют в реакционно-ректификационном аппарате диаметром 200 мм, состоящем из трех зон (см. чертеж): верхней ректификационной зоны 1, заполненной кольцами Рашига диаметром 15 мм и высотой 15 мм, средней реакционно-ректификационной зоны 2, заполненной ионитным формованным катализатором и нижней ректификационной зоны 3, заполненной кольцами Рашига. Эффективность верхней, средней и нижней зон составляет 15, 10 и 15 теоретических тарелок соответственно.

Исходную фракцию в количестве 30 кг/ч, содержащую мас.%: пропана 0,1; пропена 0,2; изобутана 0,02; н-бутана 11,2, трет-бутена 11,4; н-бутенов 66,0; изопентана 9,1, трет-пентанов 1,8 подают по линии 4 в каталитический слой в точку, расположенную на высоте 1/2, считая от нижней границы средней зоны. Метанол по линии 5 в количестве 3,0 кг/ч подают между верхней и средней зонами. Температура верха реакционно-ректификационного аппарата 50оС, давление 5,5 ата, температура верха средней зоны 65оС, низа средней зоны 78оС, температура куба 127оС, давление куба 6 ата.

Сверху аппарата по линии 6 в виде дистиллята отбирают непрореагировавшие углеводороды и метанол. Паровой поток конденсируют и часть конденсата возвращают в аппарат в виде флегмы по линии 7, а другую часть в количестве 17,2 кг/ч отбирают по линии 8. В нижней части аппарата по линии 9 выводят в количестве 5,5 кг/ч целевой продукт, содержащий смесь метил-трет-С4 и С5-алкиловых эфиров, непрореагировавшие углеводороды С5. Составы исходной смеси, дистиллята и целевого продукта приведены в таблице. Выход эфиров С4 85%. Выход эфиров С5 26,6%.

П р и м е р 2. Процесс ведут по примеру 1. Температура верха аппарата 41оС, давление 11,0 ата, температура верха средней зоны 60оС, низа 70оС; температура куба 131оС, давление 11,6 ата.

Исходную углеводородную фракцию в количестве 21,5 кг/ч подают внутрь катализаторного слоя в точку, расположенную на высоте 1/2, считая от нижней границы средней зоны. Метанол в количестве 1,9 кг/ч подают между верхней и средней зонами. Количество верхнего продукта 16,9 кг/ч, кубового продукта 6,5 кг/ч.

Составы исходной смеси, дистиллята и целевого продукта приведены в таблице. Выход эфиров С4 90,7%. Выход эфиров С5 55,0%.

П р и м е р 3. Процесс ведут по примеру 1. Температура верха аппарата 44оС, давление 11,0 ата; температура верха средней зоны 63оС, низа 71оС; температура куба 144оС, давление 11,6 ата.

Исходную углеводородную фракцию в количестве 23 кг/ч подают внутрь катализаторного слоя в точку, расположенную на высоте 1/3, считая от нижней границы средней зоны.

Метанол в количестве 7,4 кг/ч подают между верхней и средней зонами. Количество верхнего продукта 11,5 кг/ч, кубового продукта - 18,9 кг/ч.

Составы исходной смеси дистиллята и целевого продукта приведены в таблице.

Выход эфиров С4 98,0%. Выход эфиров С5 50,0%.

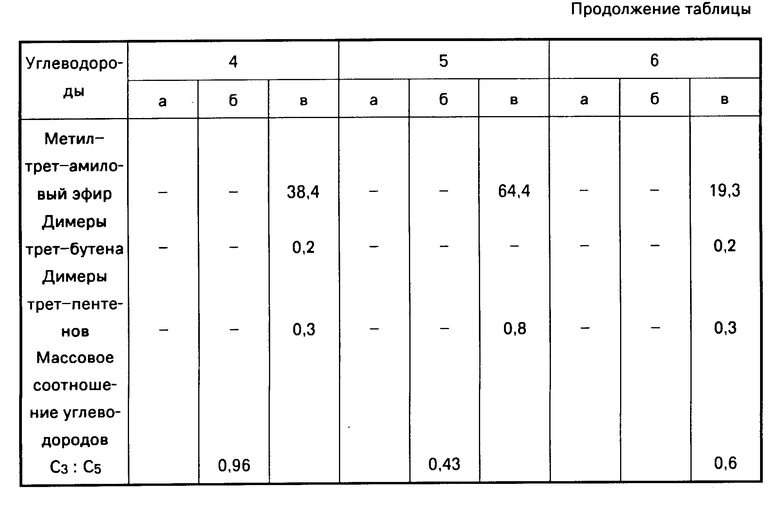

П р и м е р 4. Процесс ведут по примеру 1 в реакционно-ректификационном аппарате диаметром 32 мм, имеющим три зоны. Температура верха аппарата 41оС, давление 11,0 ата; температура верха средней зоны 62оС, низа 68оС, температура куба 140оС, давление 11,6 ата.

Исходную фракцию углеводородов С3-С4 в количестве 130 г/ч подают между средней и нижней зонами, а углеводороды С5 в количестве 60 г/ч смешивают с метанолом (23,4 г/ч) и подают между верхней и средней зонами. Количество верхнего продукта 114,5 г/ч, кубового продукта 105,1 г/ч.

Составы исходной смеси, дистиллята и целевого продукта приведены в таблице.

Выход эфиров С4 96,6%. Выход эфиров С5 69,04.

П р и м е р 5. Процесс ведут по примеру 4. Температура верха аппарата 56оС, давление 11 ата, температура верха средней зоны 65оС, низа 76оС, температура куба 130оС, давление 11,6 ата.

Исходную фракцию углеводородов в количестве 75 г/ч подают внутрь катализаторного слоя в точку, расположенную на высоте 2/3, считая от нижней границы средней зоны. Метанол в количестве 15 г/ч подают между верхней и средней зонами. Количество верхнего продукта 31,6 г/ч, кубового продукта 58,4 г/ч.

Составы исходной смеси, дистиллята и целевого продукта приведены в таблице.

Выход эфиров С4 66,0%. Выход эфиров С5 70,0%.

При необходимости из кубового продукта можно выделить смесь метилтрет-С4 и С5-алкиловых эфиров, отделив их от углеводородов С5.

Кубовый продукт реакционно-ректификационного аппарата и количестве 105,1 г/ч подвергают ректификации для отделения углеводородов С5 с колонне, имеющей 50 практических тарелок, с флегмовым числом 0,5. В качестве дистиллята отбирают 33,7 г/ч фракции, содержащей 34,1 мас.% изопентана, 4,4% н-пентана, 31,4% трет-пентенов, 26,7% н-пентенов, 1,2% метанола, 1,2% метилизопропилового эфира и 1% метил-трет-бутилового эфира. Из куба колонны отбирают 71,4 г/ч продукта, содержащего 1,4 мас.% изопентана, 0,1% н-пентана, 2,8% трет-пентенов, 1,3% н-пентенов, 0,7% метилизопропилового эфира, 36,4% метил-трет-бутилового эфира, 56,6% метил-трет-амилового эфира, 0,3% димеров изобутена, 0,4% димеров трет-пентенов.

П р и м е р 6. Процесс ведут в условиях примера 1. Исходную смесь подают в количестве 30 кг/ч, метанол - в количестве 3,0 кг/ч, количество выделяемого верхнего продукта 22,6 кг/ч, кубового продукта 10,4 кг/ч, температура верха реакционно-ректификационного аппарата 60оС, давление 11,0 ата; температура верха средней зоны 63оС, низа 73оС, температура куба 137оС, давление куба 11,6 ата. Выход эфиров С4 93%, эфиров С5 52,2%. Состав исходной смеси, дистиллята и кубового продукта приведен в таблице.

Таким образом, предложенный способ позволяет получать смесь целевых эфиров с выходом С4-эфиров 66-96,6%, и С5-эфиров 26,5 70%, против 71 и 45% соответственно в известном способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2178404C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАЛКИЛОВЫХ И МЕТИЛАЛКЕНИЛОВЫХ ЭФИРОВ | 1983 |

|

RU1244922C |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-ПЕНТЕНА(ОВ) И АЛКИЛ C-C-ТРЕТ-ПЕНТИЛОВОГО ЭФИРА | 2010 |

|

RU2434835C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ- C - C -АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2048464C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И ВЫСОКООКТАНОВОГО БЕНЗИНА | 2002 |

|

RU2209811C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА И КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1994 |

|

RU2078752C1 |

СПОСОБ ПОЛУЧЕНИЯ СМЕСИ МЕТИЛ-ТРЕТ C4- C5 - АЛКИЛОВЫХ ЭФИРОВ путем взаимодействия углеводородного сырья, содержащего C4 - C5-трет-алкены с метанолом в реакционно-ректификационном аппарате при повышенной температуре и давлении 5,5 - 11,6 ата в присутствии ионистого формованного катализатора и инертного разбавителя, отличающийся тем, что, с целью увеличения выхода целевого продукта, процесс ведут с использованием углеводородов C3 в качестве инертного разбавителя, взятых при мольном соотношении углеводородов C3 : C5, равном соответственно 1 : (0,03 - 10,2), с подачей реагентов двумя потоками : углеводородного сырья и метанола или смеси C3 - C4 углеводородов и смеси метанола с C5-трет-алкенами, при этом метанолсодержащий поток подают выше точки подачи углеводородов.

| Патент США N 4204077, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-01-27—Публикация

1983-09-02—Подача