Изобретение относится к области получения высокооктановых продуктов, включающих алкил-трет-алкиловые эфиры.

Более конкретно изобретение относится к области получения высокооктанового(ых) продукта(ов), содержащего(их) как минимум метил- трет-пентиловый эфир, из метанола и углеводородных смесей, содержащих как минимум углеводороды C5, среди которых присутствуют трет-пентены.

Известен способ [Пат. СССР N 858557, 28.08.1981, Бюлл. изобр. N 31] получения метил-трет-алкиловых эфиров, согласно которому химическое взаимодействие метанола и изоалкена(ов) проводят в присутствии ионообменной смолы в две стадии, между которыми непрореагировавшие углеводороды отгоняют от продукта(ов) химического взаимодействия, отогнанный поток подают на следующую стадию химического взаимодействия с метанолом и затем вновь отгоняют непрореагировавшие углеводороды от продуктов реакции и выводят их из системы. При этом в первой (по ходу углеводородов) реакционной зоне, в которую подают углеводородную смесь, поддерживают исходное мольное отношение изоалкен(ы): метанол 2,15-2,80 (т. е. мольное отношение метанол: изоалкен(ы) 0,36- 0,46), а во второй реакционной зоне поддерживают исходное отношение изоалкен: метанол 0,62-0,77 (т. е. отношение метанол: изоалкены 1,29 - 1,61) и кубовый остаток последней ректификационной колонны возвращают в первую реакционную зону.

Недостатком способа является весьма низкое мольное отношение метанол: изоалкены в первой реакционной зоне (0,36-0,46), что ведет к образованию большого количества димеров и олигомеров изоалкенов, загрязняющих продукт и катализатор. Другим существенным недостатком является необходимость дважды перегонять все количество непрореагировавших углеводородов, что является весьма энергоемким.

Способ не предусматривает образование азеотропов метанола с углеводородами (в примере 5 патента, например, указано, что отогнанный поток содержит 9,48% изопентенов и 90,51% инертных компонентов) и рекуперации метанола из потока отгоняемых и выводимых углеводородов.

Способ не предусматривает также возможности получения товарных высокооктановых смесей, содержащих метил-трет-алкиловые эфиры и углеводороды.

Известен способ [Пат. SU 233441, 27.01.1995, Бюлл. изобр. N 3] получения высокооктанового(ых) продукта(ов) путем взаимодействия углеводородного сырья, содержащего С4-С5-трет-алкены, с метанолом в реакционно-ректификационном аппарате при повышенной температуре и давлении (5,5-11,6 ата) в присутствии ионитного формованного катализатора и инертного разбавителя, в качестве которого используют углеводороды C3 в мольном соотношении по отношению к углеводородам C5 от 1: 0,03 до 1: 10,2. При этом в качестве кубового продукта выводят метил-трет-алкиловый(е) эфир(ы) или его (их) смесь с углеводородами C5.

Недостатком способа является использование весьма легкокипящего инертного разбавителя (углеводородов С3), что приводит к завышению температуры и давления в реакционно-ректификационном аппарате, а следовательно, к повышенному расходу энергосредств, а также излишней металлоемкости аппарата. Способ ограничен использованием только реакционно-ректификационных аппаратов, которые относительно сложны и энергоемки, и формованных ионитных катализаторов.

Известен способ [Pat US 5536886, 16.07.1996] , согласно которому смесь, содержащую углеводороды C4-C7, в том числе изоалкены подвергают взаимодействию со спиртом (например, метанолом или этанолом) в системе, включающей ректификационную колонну.

Известен способ [Pat US 5536886, 16.07.1996] получения эфирсодержащего продукта для моторных топлив, согласно которому смесь углеводородов C4-C7, содержащую изоалкены, и спирт (например, метанол или этанол) перерабатывают в реакционно-дистилляционной системе, реакционная(ые) зона(ы) которой содержит(ат) катализатор образования алкил-трет-алкиловых эфиров, в качестве кубового потока ректификационной зоны выводят продукт, содержащий эфиры и основное количество непрореагировавших углеводородов, а в качестве верхнего продукта выводят поток, содержащий преимущественно углеводороды C4 и спирт в составе, близком к азеотропному.

Как вариант реакцию этерификации проводят в реакторе и реакторной системе, в которую подают боковой поток из ректификационной колонны, и реакционную смесь возвращают в колонну ниже тарелки вывода указанного бокового потока. Возможно до подачи в реакционно-дистилляционную систему исходную углеводородную смесь и спирт контактируют с этерифицирующим катализатором в предыдущей реакционной зоне с прямоточным(и) реактором(ами).

Недостатком способа является то, что от целевого продукта отделяют лишь такое количество спирта, которое содержится в отгоняемой азеотропной смеси с углеводородами C4. Это не позволяет подать достаточно большое количество спирта во избежание превышения его допустимой концентрации в целевом кубовом продукте.

Известен и наиболее близок к предлагаемому нами изобретению способ по Патенту RU 2102375, 20.01.1998, Бюлл. изобр. N 2. Согласно ему, алкил-трет-алкиловые эфиры и/или их смеси с углеводородами получают путем контактирования смесей углеводородов, содержащих треталкены, и спиртов с кислыми гетерогенными катализаторами с последующим разделением в ректификационной системе и получением потока, содержащего преимущественно углеводороды, в виде дистиллята и целевого продукта в виде кубового продукта. При этом предложено использовать две или несколько последовательных реакционных зон; в первой реакционной зоне поддерживать разность температур на входе и выходе не более 25oC и в последней реакционной зоне поддерживать температуру на 20-50oC ниже, чем на выходе из первой, и спирт(ы) подавать в таком количестве, что при выводе сверху ректификационной колонны потока, практически не содержащего алкил-трет-алкиловых эфиров, снизу нее выводится продукт с содержанием спирта(ов), не превышающим допустимой нормы.

Способ по RU 2102375 имеет ряд недостатков. Способ не гарантирует высокой концентрации спирта(ов) в смеси, подаваемой в реакционную(ые) зону(ы), что является следствием того, что не гарантируется высокая концентрация спирта(ов) в потоке, отгоняемом при ректификации (и, возможно, рециркулируемом в реакционную(ые) зону(ы). Так, в примере 1,2 и 4 указанного патента в отгоняемом потоке углеводородов концентрация спирта составляет всего 3-3,2 мас. %, в примере 6 - 1 мас. %, в примере 5 спирт в отгоняемом потоке углеводородов отсутствует. С целью увеличения конверсии заявлено обязательное использование нескольких последовательных реакционных зон со строгим ограничением температурного перепада на входе и выходе первой реакционной зоны не более 25oC и строгим ограничением температуры в последней реакционной зоне (на 20-50oC ниже, чем на выходе из первой реакционной зоны). При этом конверсия трет-пентенов и в особенности трет-гексенов и трет-гептенов является низкой. В примере 4 приведенные данные соответствуют конверсии трет-гексенов 36% и конверсии трет-гептенов 15%. Технические решения, необходимые для большей конверсии в RU 2102375, не показаны.

Мы предлагаем способ получения высокооктановых продуктов, содержащих алкил-трет-алкиловый(е) эфир(ы) и/или их смеси с углеводородами, путем химического взаимодействия трет-алкенов в углеводородных смесях и спирта(ов) C1-C2 в присутствии кислого(ых) гетерогенного(ых) катализатора(ов) с последующей отгонкой углеводородов в ректификационной зоне, выводом целевого продукта в виде кубового потока и рециркуляцией потока, содержащего углеводороды и спирт(ы), в реакционную(ые) зону(ы), согласно которому в реакционную(ые) зону(ы) подают смесь, включающую не менее 20% углеводородов C5, и на рециркуляцию в реакционную(ые) зону(ы) направляют поток, содержащий преимущественно углеводороды C5 и спирт(ы), выводимый из ректификационной зоны при давлении в 1,4-20 раз, предпочтительно в 2-16 раз, превышающем атмосферное.

Как вариант предлагается способ, согласно которому используют две или несколько последовательных реакционных зон с выводом реакционной теплоты как минимум из первой реакционной зоны и/или между реакционными зонами, и рециркулируемый поток, содержащий преимущественно углеводороды C5 и спирт(ы), подают в первую реакционную зону или распределяют между реакционными зонами.

Как вариант предлагается способ, согласно которому поток(и), содержащий(е) преимущественно углеводороды C5 и спирт(ы), выводят сверху и/или сбоку ректификационной зоны, следующей за реакционной(ыми) зоной(ами), и указанный(е) поток(и) или его(их) часть с повышенной концентрацией спирта(ов) рециркулируют в реакционную(ые) зону(ы).

Как вариант предлагается способ, согласно которому снизу первой ректификационной зоны, следующей за реакционной(ыми) зоной(ами), выводят поток, содержащий продукты реакции(й), углеводороды C5 и возможно углеводороды с большим числом углеродных атомов, который подают во вторую ректификационную зону, из которой снизу выводят целевой высокооктановый продукт и сверху выводят дистиллят, содержащий преимущественно углеводороды C5 и спирт(ы), и указанный дистиллят или его часть с повышенной концентрацией спирта(ов) рециркулируют в реакционную(ые) зону(ы).

Как вариант предлагается способ, согласно которому выводимый(е) из ректификационной(ых) зон(ы) поток(и), содержащий(е) преимущественно углеводороды C5 и спирт(ы), подвергают разделению в дополнительной ректификационной зоне при давлении существенно, предпочтительно в 4-16 раз превышающем давление в предшествующей ректификационной зоне, и из указанной дополнительной ректификационной зоны сверху выводят поток с повышенной концентрацией спирта(ов), а снизу выводят углеводородный поток, который возможно присоединяют к целевому высокооктановому продукту.

Как вариант предлагается способ, согласно которому сверху ректификационной зоны, следующей за реакционной(ыми) зоной(ами), выводят в качестве дистиллята или легкого потока парциального конденсатора поток, содержащий преимущественно углеводороды C4 или их смесь с углеводородами C5 и спиртом(ами), и возможно его полностью или частично подают в предшествующую(ие) реакционной(ым) зоне(ам) ректификационную(ые) зону(ы), из которой(ых) спирт(ы) выводят вместе с углеводородным потоком, подаваемым в качестве сырья в реакционную(ые) зону(ы) синтеза высокооктанового(ых) продукта(ов).

Как вариант предлагается способ, согласно которому отгоняемый(е) непревращенный(е) в реакционной(ых) зоне(ах) углеводород(ы) подвергают дополнительному контактированию с кислым(и) гетерогенным(и) катализатором(ами) в присутствии спирта(ов) в противоточной газожидкостной зоне, соединенной с укрепляющей и исчерпывающей ректификационными секциями, или в дополнительной(ых) прямоточной(ых) зоне(ах), предпочтительно с возвратом реакционной смеси в ректификационную зону ниже сечения вывода указанных отгоняемых потоков.

Как вариант предлагается способ, согласно которому в качестве катализатора(ов) используют кислый(е) гетерогенный(е) сульфокатионит(ы).

Как вариант предлагается способ, согласно которому в процесс подают исходную углеводородную смесь C4-C6 или C5-C6 или C4-C7 или C5-C7 и в качестве высокооктанового продукта выводят смесь эфиров, образуемых спиртом(ами), содержащимися в исходной смеси, трет-алкенами, и углеводородов C5 и/или углеводородов C6-C7.

Применение изобретения иллюстрируется фиг. 1-5 и примерами. Указанные фигуры и примеры не исчерпывают возможных вариантов использования изобретения и возможно применение иных технических решений при соблюдении сути изобретения, изложенной в формуле изобретения.

В качестве сырья могут использоваться углеводородные смеси различного происхождения. Возможно различное аппаратурное оформление реакционных(ой) зон(ы) и ректификационных(ой) колонн(ы). Могут использоваться один или несколько реакторов с различным(и) способом(ами) удаления реакционной теплоты, в частности путем охлаждения через трубки, путем рециркуляции части охлаждаемой реакционной массы, частичного испарения реакционной массы с комбинированием указанных способов теплосъема, возможно два или несколько последовательных адиабатических реактора(ов) с промежуточным охлаждением, либо последовательное сочетание охлаждаемого(ых) и адиабатического(их) реакторов, либо другие сочетания реакторов с различными формами теплосъема.

При сочетании двух или нескольких последовательных реакторов исходная(ые) углеводородная смесь или спирт могут подаваться только в первый реактор, либо подача их может распределяться между реакторами. Рециркулируемый после ректификации поток может подаваться в первый реактор, либо в последующий(е) реактор(ы), либо распределяться между реакторами.

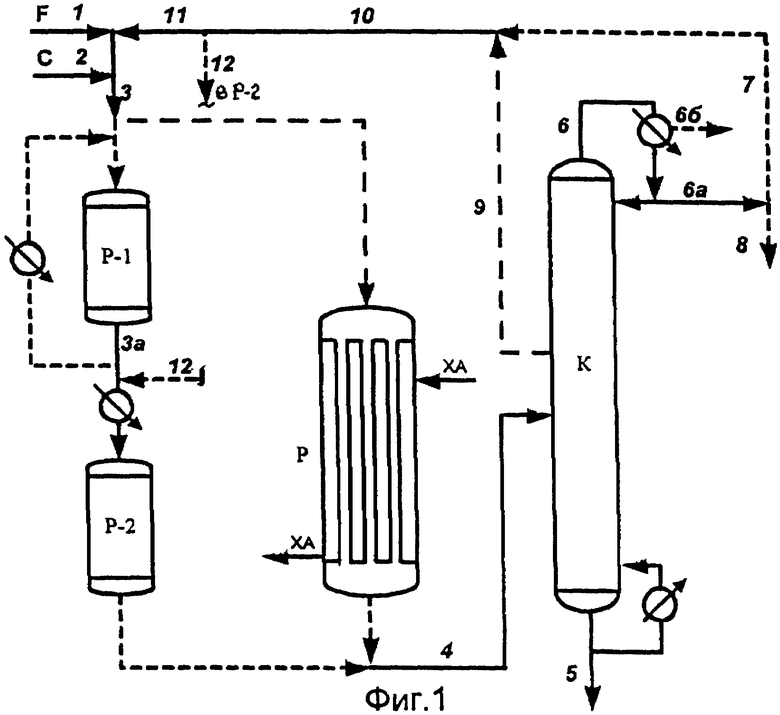

Согласно фиг. 1, исходную смесь углеводородов F, поступающую по линии 1, метанол по линии 2 и рециркулируемый поток из ректификационной системы, содержащий преимущественно углеводороды C5 и метанол, поступающий по линии 11, направляют по линии 3 в реакционную зону, содержащую кислый(е) гетерогенный(е) катализатор(ы).

Возможны различные варианты реакционного узла. В качестве примеров на фиг. 1 показаны:

- кожухотрубчатый реактор P, в трубках которого находится катализатор, а в межтрубное пространство подают хладагент ХА;

- два последовательных адиабатических реактора Р-1 и Р-2, содержащих катализатор(ы), между которыми происходит охлаждение реакционного потока 3а. Часть охлаждаемого потока может быть рециркулирована на вход в Р-1.

Реакционную смесь по линии 4 направляют в ректификационную колонну К. Снизу колонны К по линии 5 выводят высокооктановый продукт, содержащий преимущественно метил-трет-алкиловый(е) эфир(ы) или смесь метил-трет-алкилового(ых) эфира(ов) с углеводородами.

Сверху колонны К выводят паровой поток, который подвергают полной или частичной конденсации. Конденсат 6а частично возвращают в качестве флегмы в колонну К, а остальную часть рециркулируют в реакционную(ые) зону(ы) по линии 7 (далее по линии 10 и линии(ям) 11 и/или 12) и/или выводят по линии 8.

Поток 8 может быть далее подвергнут дополнительной переработке с целью рекуперации спирта(ов), который(е) возвращают в реакционный узел.

В случае использования парциального конденсатора на потоке, выводимом сверху колонны К, по линии 6б выводят несконденсированный поток, обогащенный углеводородами C4.

Из колонны К может также быть выведен по линии 9 боковой поток, содержащий преимущественно углеводороды C5 и спирт(ы), который рециркулируют в реакционную(ые) зону(ы) P или Р-1.

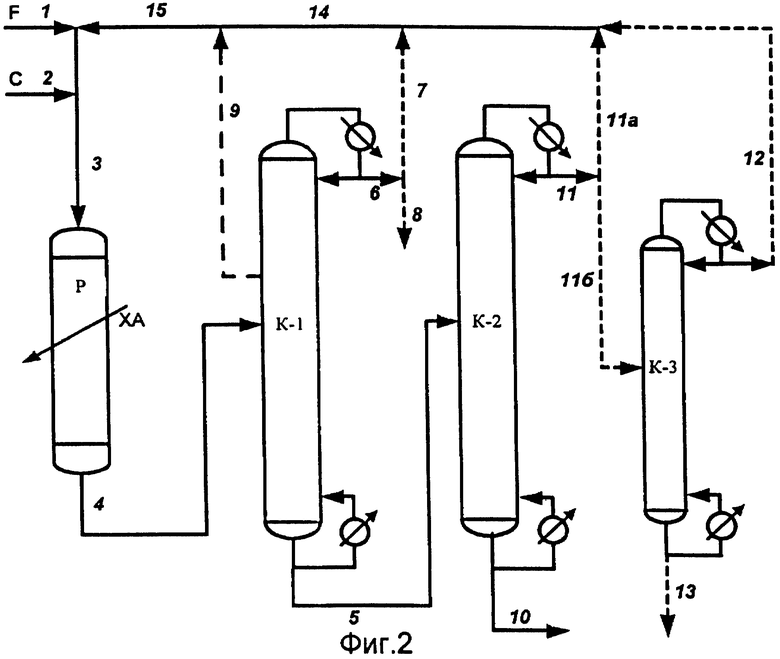

На фиг. 2 показана схема, в которой для разделения реакционной смеси используют как минимум две последовательные ректификационные зоны К-1 и К-2.

Реакционный узел показан в обобщенно-упрощенном виде как аппарат или блок P, где косая стрелка обозначает, что в реакционном блоке осуществляют удаление теплоты реакции(й) за счет охлаждения с помощью хладагента ХА.

Исходную углеводородную смесь F (поток 1), спирт(ы) С (поток 2) и рециркулируемый из системы ректификации поток, поступающий по линии 15, подают совместно по линии 3 в реакционный блок Р. Выводимую из P реакционную смесь по линии 4 подают в ректификационную колонну К-1. Снизу колонны К-1 выводят поток 5, содержащий продукты реакции(й), непрореагировавшие углеводороды C5 и возможно углеводороды с большим числом углеродных атомов.

Сверху К-1 выводят дистиллят 6, который может содержать преимущественно углеводороды C4 и спирт(ы) или преимущественно углеводороды C5 и спирт(ы). Дистиллят 6 выводят по линии 8 и/или рециркулируют в реакционный узел по линии 7 (далее по линиям 14 и 15).

Из колонны К-1 может быть также выведен боковой поток 9, содержащий преимущественно углеводороды C5 и спирт(ы), рециркулируемый в реакционный узел.

Поток 5 направляют в колонну К-2, снизу которой выводят целевой высокооктановый продукт, а сверху выводят дистиллят 11, содержащий преимущественно углеводороды C5 и спирт(ы). Его рециркулируют по линии 11а (далее по линиям 14, 15 и 3) в реакционный узел P и/или подают по линии 11б в дополнительную колонну К-3, работающую при большем (чем К-2) давлении, сверху которой поток 12, обогащенный спиртом(ами), рециркулируют в реакционный узел, а снизу выводят поток 13, преимущественно содержащий углеводороды C5 и предпочтительно не содержащий спирта(ов) (он может быть присоединен к потоку 10).

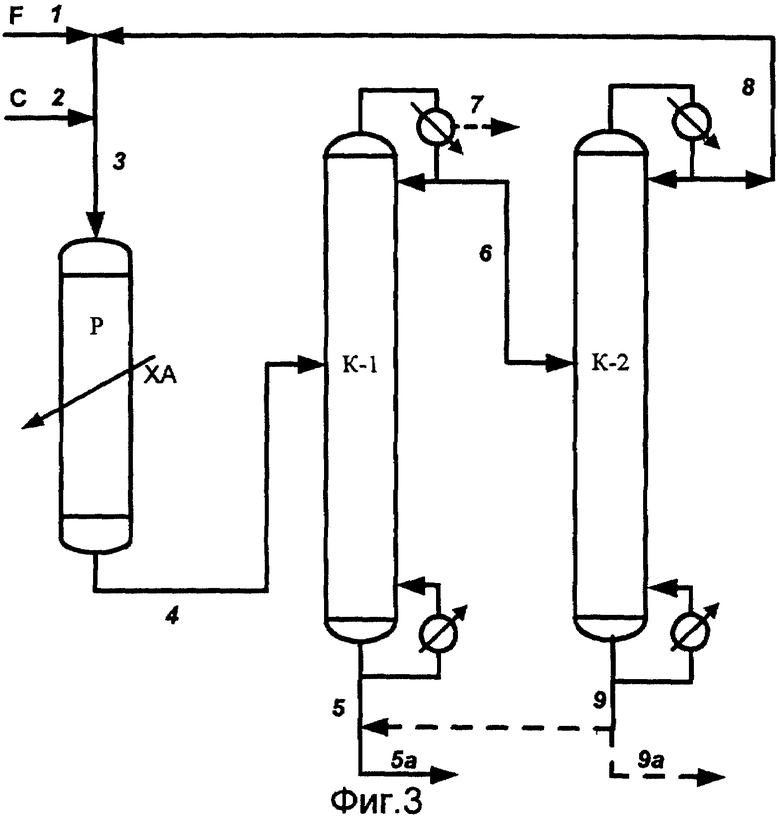

Согласно фиг. 3, в отличие от фиг. 2, снизу ректификационной колонны К-1 выводят по линии 5 целевой высокооктановый продукт. Сверху К-1 выводят дистиллят, содержащий преимущественно углеводороды C5 и спирт(ы), который далее направляют в ректификационную колонну К-2, работающую при большем (чем К-1) давлении.

При наличии в верху колонны К-1 некоторого количества углеводородов C4 используют парциальную конденсацию выводимого из К-1 парового потока и несконденсированную часть, обогащенную углеводородами C4, выводят по линии 7.

Сверху К-2 выводят дистиллят 8, содержащий преимущественно углеводороды C5 и спирт(ы) (с повышенной по сравнению с потоком 6 концентрацией спирта(ов)). Поток 8 рециркулируют в реакционный узел.

Снизу К-2 выводят поток 9, содержащий преимущественно углеводороды C5, практически не содержащий или имеющий пониженное содержание спирта(ов). Поток 9 может быть выведен по линии 9а или присоединен к потоку 5 с получением общего высокооктанового потока 5а.

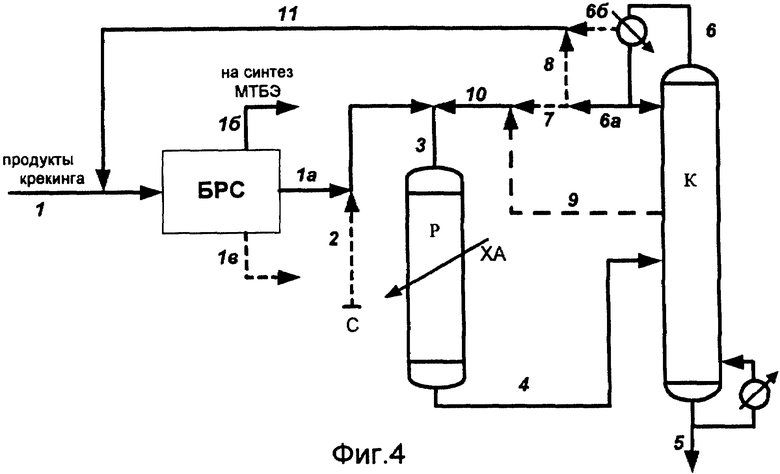

Согласно фиг. 4, в отличие от фиг. 1 поток(и) с высоким содержанием углеводородов С4, содержащий(е) также углеводороды C5 и спирт(ы), выводимый по линии 6б при парциальной конденсации потока 6 с верха колонны К и/или по линиям 6а и 8 при полной конденсации потока 6, направляют по линии 11 в блок ректификации сырья (продуктов каталитического крекинга) БРС. Из БРС значительная часть спирта(ов) далее поступает с углеводородным сырьем по линии 1а в реакторный узел Р. Часть спирта выводится из БРС с потоком 16, содержащим преимущественно углеводороды С4, который направляют (или могут направлять) в отдельную систему синтеза метил-трет-бутилового эфира (МТБЭ). С выводимым по линии 1в потоком тяжелых продуктов спирт(ы) практически не теряет(ют)ся.

Снизу колонны К по линии 5 выводят целевой продукт. Сбоку колонны К может выводиться по линии 9 поток, содержащий преимущественно углеводороды C5 и спирт(ы), который рециркулируют в реакционный узел Р.

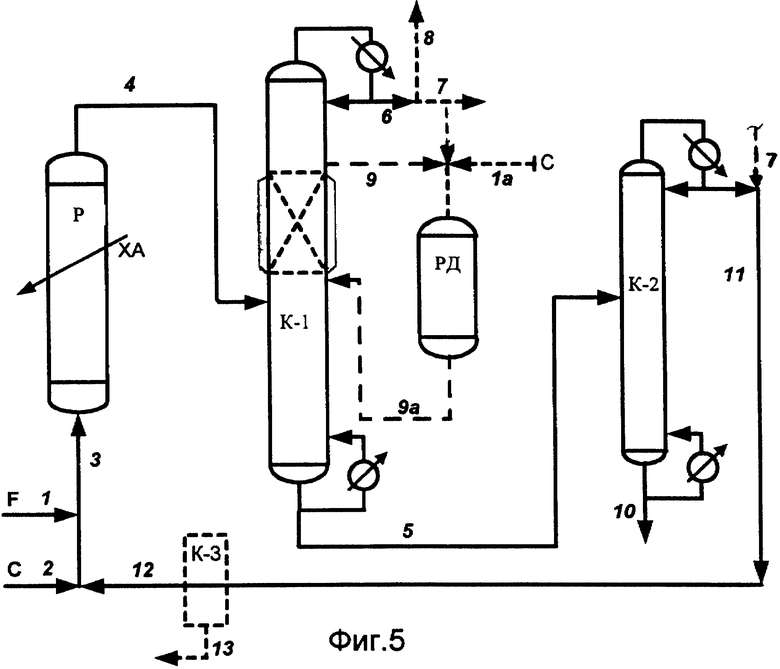

На фиг. 5 показана схема, в которой отгоняемый в колонне К-1 от продуктов реакции(й) поток, содержащий непрореагировавший(е) трет-алкен(ы) и спирт(ы), подвергают дополнительному контактированию с кислым гетерогенным катализатором (возможно с подачей дополнительного количества спирта(ов) С). Контактирование может осуществляться в противоточной парожидкостной реакционной зоне (отмечена пунктиром), соединенной с исчерпывающей и укрепляющей реакционными секциями и/или в дополнительной прямоточной зоне РД, в которую предпочтительно подают боковой поток 9 из колонны К-1 (возможна подача дистиллята). Из зоны РД предпочтительно реакционную смесь 9а возвращают в К-1 ниже отбора.

Снизу К-1 выводят поток 5, направляемый в колонну К-2. Сверху К-1 выводят дистиллят 6. В случае преобладания в нем углеводородов C5 и спирта(ов) дистиллят как минимум преимущественно рециркулируют по линии 7 в реакционный узел Р. В случае преобладания углеводородов C4, дистиллят выводят из системы по линии 8.

Из К-2 снизу выводят целевой высокооктановый продукт (поток 10), а сверху выводят поток 11, содержащий преимущественно углеводороды C5 и спирт(ы), который рециркулируют в реакционный узел Р.

Рециркулируемый поток может быть подвергнут дополнительно ректификации при повышенном давлении в узле К-3 (показан пунктиром) с получением направляемого в P потока 12 с повышенной концентрацией спирта(ов) и выводом потока 13, содержащего преимущественно углеводороды C5 (возможно C5+), отделенные как минимум от большей части спирта(ов). Поток 13 может быть присоединен к потоку 10.

В последующих примерах приняты следующие обозначения и сокращения: МТБЭ - метил-трет-бутиловый эфир, ТАМЭ - метил-трет-пентиловый эфир, ТАЭЭ - этил-трет-пентиловый эфир, СОЕ - статическая обменная емкость катионита, определяемая числом мг-экв H+, отнесенным к грамму сухого катализатора, RON - октановое число по исследовательскому методу (по общепринятому определению).

ПРИМЕР 1

Углеводородную смесь, содержащую 30% трет-пентенов и 70% пентанов и нетрет-пентенов, и метанол перерабатывают согласно фиг. 1. Используют кожухотрубчатый реактор P с катализатором Амберлист-15 (СОЕ = 5,2) и полную конденсацию верхнего отбора колонны К. Потоки 6б, 8 и 9 не выводят. Поток 6а полностью рециркулируют на вход в реактор Р.

В реакторе P температура 70oC, нагрузка 1 л/л кат•ч.

В колонне К давление верха 17,0 ата, температура верха 135oC, температура куба 163oC.

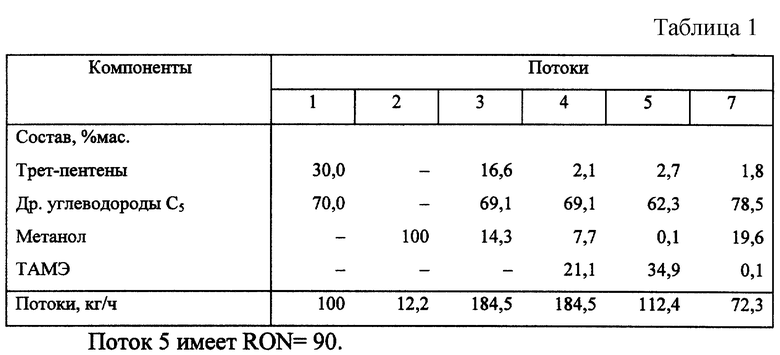

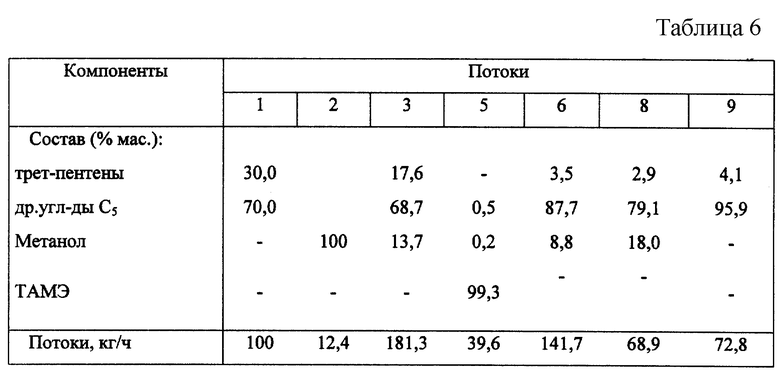

В табл. 1 дана характеристика основных потоков.

ПРИМЕР 2

Углеводородную смесь, содержащую 4% углеводородов C4 (в основном изобутана) и 96% углеводородов C5 (в т. ч. 30% отн. трет-пентенов и 70% пентанов и нетрет-пентенов), и метанол перерабатывают согласно фиг. 1. Используют парциальную конденсацию парового потока, выводимого из колонны K, и боковой вывод потока на рециркуляцию по линии 9. Конденсат 6а полностью рециркулируют в реакционный узел по линии 7. В реакционном узле используют два последовательных реактора Р-1 и Р-2. В Р-1 помещен формованный сульфоионитный катализатор КИФ с размером частиц 2-2,5 мм (СОЕ = 3,8), в Р-2 - мелкозернистый сульфоионитный катализатор КУ-23 (СОЕ - 4,1).

Температура в Р-1 - 65-85oC, в Р-2 - 55-62oC. Общая нагрузка Р-1 и Р-2-0,8 л/л кат•ч.

В колонне К - давление верха - 16 ата, температура верха - 120oC, температура куба - 160oC.

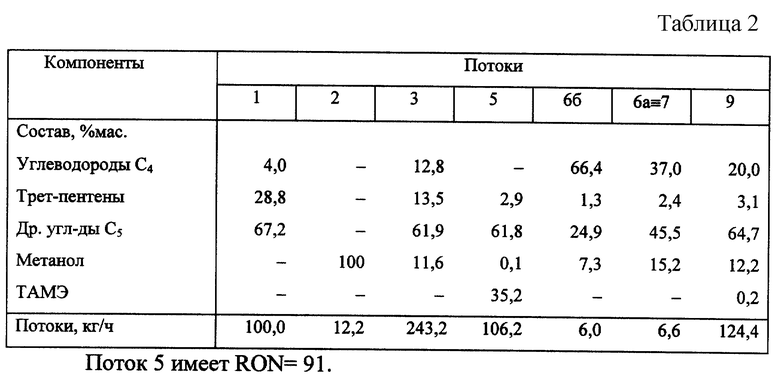

В табл. 2 дана характеристика основных потоков.

ПРИМЕР 3

Углеводородную смесь, содержащую 40% углеводородов C5 (в т. ч. 30% отн. трет-пентенов), 50% углеводородов C6 (в т. ч. 25% трет-гексенов) и 10% углеводородов С7 (в т. ч. 20% трет-гептенов), и метанол перерабатывают согласно фиг. 1. Используют вариант с двумя последовательными реакционными зонами Р-1 и Р-2 и охлаждением потока между ними.

Колонна K имеет дефлегматор с полной конденсацией. Поток 6а полностью рециркулируют по линиям 7, 10 и 11 в реакционную зону. Линии 6б, 8, 9 и 12 не используют.

В реакторы загружают смесь (1: 1) сульфокатионитного формованного катализатора с размером частиц 2-3 мм (СОЕ = 3,8) и катализатор "фосфорная кислота на силикагеле" (35% кислоты). В Р-1 температура 65-85oC, в P-2 температура 50-57oC. Общая нагрузка на Р-1 и Р-2-0,7 л/л кат•ч.

В колонне К давление верха 1,4 ата, температура верха 36oC, температура куба 72oC.

Конверсия трет-пентенов составляет ~ 90%, трет-гексенов ~ 80%, трет-гептенов ~ 65%.

В табл. 3 дана характеристика основных потоков.

ПРИМЕР 4

Углеводородную смесь, содержащую 40% углеводородов C4 (в т. ч. 16% отн. изобутена и 84% других углеводородов C4), 40% углеводородов C5 (в т. ч. 25% отн. трет-пентенов и 75% других углеводородов C5) и 20% углеводородов C6 (в т. ч. 20% отн. трет-гексенов и 80% других углеводородов C6), и метанол перерабатывают согласно фиг. 2 (без колонны К-3).

Используют дефлегматоры с полной конденсацией. Сверху К-1 выводят поток 8. Сверху К-2 поток 11 рециркулируют по линиям 11а, 14, 15 в реакционный узел Р. Линии 7,9, 11б не используют.

Реакционный узел включает последовательные прямоточные реакторы Р-1 и Р-2 с промежуточным охлаждением и рециркуляцией половины охлажденного потока после Р-1 на вход в Р-1.

В Р-1 и Р-2 помещен сульфоионитный катализатор Амберлист-36 (СОЕ - 5,4). Температура в Р-1 60-80oC, в Р-2 - 42-50oC.

Общая нагрузка на Р-1 и Р-2 - 1 л/л кат•ч.

В колонне К-1 давление верха 5,5 ата, температура 45oC, температура куба 105oC.

В колонне К-2 давление верха 13,7 ата, температура верха 122oC, температура куба 160oC.

Конверсия составляет: изобутена - 97%, трет-пентенов - 90%, трет-гексенов - 84%.

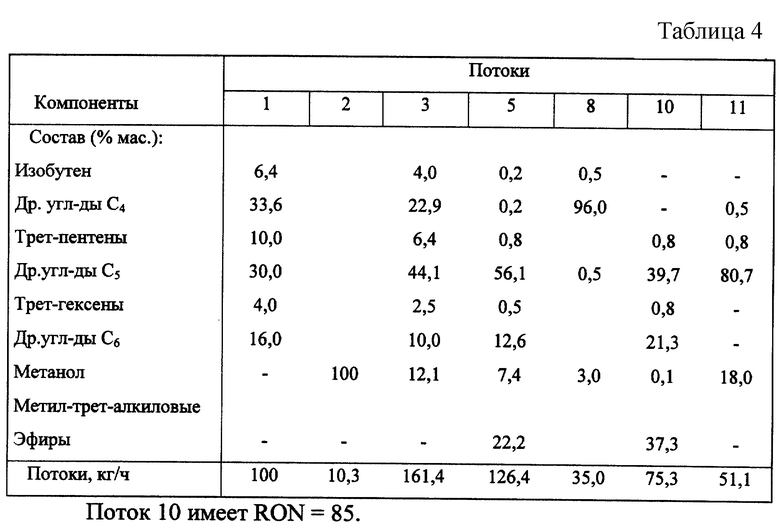

В табл. 4 дана характеристика основных потоков.

ПРИМЕР 5

Углеводородную смесь, аналогичную указанной в примере 4, и метанол перерабатывают согласно фиг. 2 с включением колонны К-3. Используют дефлегматоры с полной конденсацией. Сверху К-1 выводят поток 8. Сверху К-2 поток 11 по линии 116 направляют в колонну К-3. Дистиллят колонны К-3 по линии 12 (далее по линиям 14, 15) рециркулируют в узел Р. Линии 7 и 11а не используют.

Используют реакционный узел с последовательными прямоточными реакторами Р-1 и Р-2 (аналогично примеру 3). В Р-1 и Р-2 помещен формованный сульфоионитный катализатор КИФ с размером частиц 2-2,5 мм. Общая нагрузка 0,7 л/л кат•ч.

В колонне К-1 давление верха - 5,5 ата, температура - 45oC, температура куба- 105oC.

В колонне К-2 давление верха - 2,0 ата, температура верха - 47oC, температура куба -91oC.

В колонне К-3 давление верха - 16 ата, температура - 133oC, температура куба -146oC.

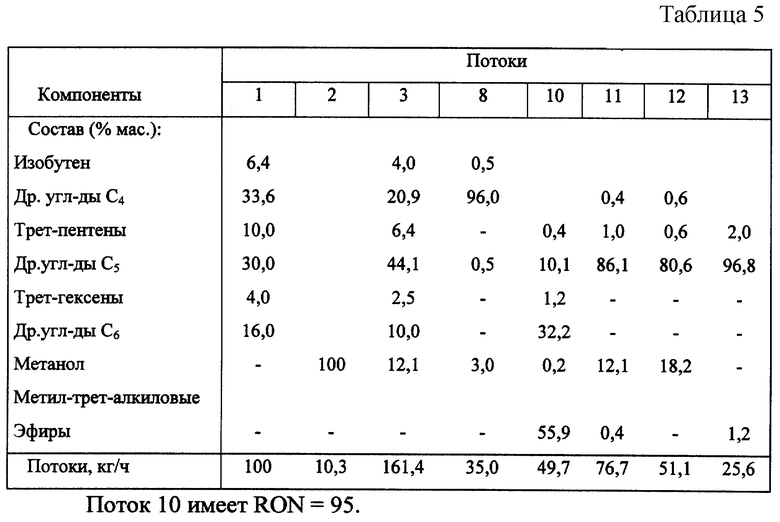

В табл. 5 дана характеристика основных потоков.

ПРИМЕР 6

Углеводородную смесь, содержащую 30% отн. пентенов и 70% отн. других углеводородов C5, и метанол перерабатывают согласно фиг. 3. (включая полную конденсацию в дефлегматоре колонны К-1 без вывода потока по линии 7). Используют реакционный узел с последовательными прямоточными реакторами Р-1 и Р-2 с рециркуляцией части потока охлажденной реакционной смеси реактора Р-1 на его вход.

В Р-1 и Р-2 - сульфокатионитный катализатор Байер К-2631 (СОЕ-= 4,8).

В Р-1 температура - 60-75oC.

В Р-2 температура - 50-60oC, общая нагрузка в Р-1 и Р-2-1,0 л/л кат•ч.

В К-1 давление верха 2,2 ата, температура верха 48oC, температура куба 120oC.

В К-2 давление верха 14 ата, температура верха 125oC, температура куба 138oC.

Конверсия трет-пентенов составляет ~ 90%.

В табл. 6 дана характеристика основных потоков.

Соединение потоков 5 и 9 дает 112,4 кг/ч общего потока 5а, содержащего 35,2% ТАМЭ и 64,8% углеводородов C5. RON = 88.

Как вариант сверху колонны К-2 поддерживают давление 20 ата, температуру верха 145oC и температуру куба 154oС. При этом концентрация метанола в потоке 8 составляет 20,8% и величина потока 8 уменьшается на 20%.

ПРИМЕР 7

Из продуктов каталитического крекинга (поток 1) в узле БРС выделяют в количестве 100 кг/ч смесь (поток 1а), содержащую преимущественно углеводороды C4-C6, в том числе 5% углеводородов C4, 85% углеводородов C5 (30% отн. трет-пентенов) и 10% углеводородов C6 (25% отн. трет-гексенов), которую совместно с метанолом перерабатывают согласно фиг. 4.

При этом сверху колонны K используют дефлегматор с полной конденсацией. Сконденсированный поток 6а полностью направляют по линиям 8 и 11 в блок разделения сырья БРС.

Из колонны К выводят боковой поток 9, который рециркулируют в реакционный узел Р. Линии 6б и 7 не используют.

Реакционный узел включает реакционный аппарат с тремя последовательными зонами, между которыми осуществляется охлаждение реакционной смеси.

В первой реакционной зоне - формованный сульфокатионитный катализатор КИФ (СОЕ = 3,6), в двух последующих - мелкозернистый сульфокатионит КУ-23 (СОЕ = 4,1).

В реакционный узел P подают 100 г/ч сырьевого потока 1а, 11 кг/ч метанола (поток 2) и рецикловый поток 10.

Температура в первой реакционной зоне 65-85oC, во второй - 60-80oC, в третьей - 50-60oC. Общая нагрузка 0,9 л/л кат•ч.

В колонне К давление верха - 9 ата, температура верха 96oC, температура куба 132oC.

Конверсия трет-пентенов составляет 88%, трет-гексенов - 78%.

Сверху колонны К выводят по линии 6а в количестве 16,3 кг/ч дистиллят, содержащий 31% углеводородов C4, 60% углеводородов C5 и 9% метанола, который направляют в узел БРС.

Боковой поток 9, выводимый и рециркулируемый в реакционный узел Р в количестве 74,7 кг/ч, содержит 86% углеводородов C5 (преимущественно изопентана), 9% углеводородов C4 и 15% метанола. Смесь на входе в реакционную зону (линия 3), подаваемая в количестве 185,7 кг/ч, включает 80,3% углеводородов C5 (в т. ч. 13,7% трет-пентенов), 5,3% углеводородов C6, 12% метанола и 2,6% углеводородов C4.

В качестве продукта (линия 5) получают в количестве 96,3 кг/ч поток, содержащий 36,8% метил-трет-алкиловых эфиров (в т. ч. 33,9% ТАМЭ), 54,8% углеводородов C5, 8,3% углеводородов C6 и 0,1% метанола. Продукт имеет RON = 91.

Поступивший в узел БРС с потоком 11 метанол практически полностью выводится с C4-фракцией, направляемой (линия 1б) на синтез МТБЭ в специальный узел. По линии 1в выводится поток крекинг-бензина, содержащий углеводороды C6 и более тяжелые углеводороды.

ПРИМЕР 8

Углеводородную смесь, содержащую 80% углеводородов C4 (в т. ч. 30% отн. изобутена) и 20% углеводородов C5 (в т. ч. 30% отн. трет-пентенов), и метанол перерабатывают согласно фиг. 5. Используется вариант с дополнительной противоточной парожидкостной реакционной зоной, размещенной между исчерпывающей и укрепляющей ректификационными секциями реакционно-ректификационного аппарата (агрегата) К-1. При этом внешний дополнительный реактор РД и соответствующие линии 9 и 9а, а также линия 7 не используется. Поток 6 выводят по линии 8.

В основном реакционном узле P используют последовательные прямоточные реакторы Р-1 и Р-2 (аналогично соответствующему варианту на фиг. 1) с промежуточным охлаждением.

В Р-1 и Р-2 - сульфоионитный катализатор Амберлист-15 (СОЕ = 4,7), в противоточной парожидкостной реакционной зоне - формованный сульфоионитный катализатор КИФ (СОЕ = 3,6).

В Р-1 температура 65- 85oC, в Р-2 температура 55-65oC, общая нагрузка Р-1 и Р-2 - 1,2 л/л кат•ч.

В К-1 давление верха 8 ата, температура верха 60oC, температура куба 130oC.

В К-2 давление верха 14 ата, температура верха 126oC, температура куба 160oC.

Подается 100 кг/ч исходной углеводородной смеси и 17,8 кг/ч метанола.

Общая конверсия изобутена составляет 98%, конверсия трет-пентенов 89%.

Сверху аппарата (колонны) К-1 выводят по линии 8 в количестве 58,5 кг/ч поток, содержащий 0,4% изобутена, 95,9% других углеводородов C4, 0,6% углеводородов C5 (изопентана) и 3,1% метанола (подлежит переработке с целью рекуперации метанола).

Сверху колонны К-2 по линии 11 выводят в количестве 49,4 кг/ч поток, содержащий 82% углеводородов C5 и 18% метанола, который рециркулируют в реакционную зону Р.

Питание и рецикл образуют 167,2 кг/ч потока 3, поступающего в P (в нем, в частности, 36,0% углеводородов C5 (в т. ч. 3,6% трет-пентенов).

Из куба колонны К-2 по линии 10 выводят 59,3 кг/ч высокооктанового продукта, содержащего 62,3% МТБЭ, 13,0% ТАМЭ, 24,7% углеводородов C5 и 0,5% метанола. Продукт имеет RON = 107.

ПРИМЕР 9

Углеводородную смесь, содержащую 30% трет-пентенов и 70% пентанов и нетрет-пентенов, и этанол подвергают переработке согласно фиг. 3. Дефлегматор колонны К-1 имеет полную конденсацию.

Используется реакционный узел с двумя последовательными реакторами Р-1 и Р-2 и промежуточным охлаждением реакционного потока.

В реакторах - сульфоионитный катализатор Пуролайт-СТ275 (СОЕ = 5,3). В Р-1 температура 55-75oC, в Р-2 температура 50-67oC. Общая нагрузка 0,9 л/л кат•ч.

В колонне К-1 давление верха 1,4 ата, температура верха 40oC, температура куба 113oC.

В колонне К-2 давление верха 15 ата, температура верха 126oС, температура куба 143oC.

В Р-1 подают 100 кг/ч исходной углеводородной смеси, 18,8 кг/ч этанола и рециркуляционный поток 8.

Конверсия трет-пентенов составляет 90%.

Из куба колонны К-1 по линии 5 выводят 46,7 кг/ч продукта, содержащего 96% ТАЭЭ, 2% этанола и 2% углеводородов C5.

Продукт имеет RON = 112.

Сверху колонны К-1 по линии 6 подают в колонну К-2 163 кг/ч дистиллята, содержащего преимущественно углеводороды C5 и 4% этанола.

Сверху К-2 выводят по линии 8 и рециркулируют в P в количестве 92 кг/ч поток, содержащий 88% углеводородов C5 и 12% этанола.

Снизу К-2 выводят по линии 9 в количестве 71 кг/ч поток, содержащий 99,9% углеводородов C5 (в т. ч. 2,8% трет-пентенов) и ~ 0,1% этанола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2000 |

|

RU2178403C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ЭТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР | 1999 |

|

RU2173312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ, СОДЕРЖАЩЕЙ МЕТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР | 1999 |

|

RU2167143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ АЛКЕНОВ | 2000 |

|

RU2177930C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТ-АЛКЕНОВ C-C | 1999 |

|

RU2147019C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1999 |

|

RU2167142C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

Использование: нефтехимия. Сущность: трет-алкены в углеводородных смесях и спирт(ы) С1-С2 подвергают взаимодействию в присутствии кислого(ых) гетерогенного(ых) катализатора(ов) с последующей отгонкой углеводородов в ректификационной зоне, выводом целевого продукта в виде кубового потока и рециркуляцией потока, содержащего углеводороды и спирт(ы), в реакционную(ые) зону(ы). В реакционную(ые) зону(ы) подают смесь, включающую не менее 20% углеводородов С5, и на рециркуляцию направляют поток, содержащий преимущественно углеводороды С5 и спирт(ы), выводимый из ректификационной зоны при давлении в 1,4-20 раз, предпочтительно в 2-16 раз, превышающем атмосферное. Технический результат: повышение степени конверсии трет-алкенов. 8 з. п. ф-лы, 5 ил. , 6 табл.

Авторы

Даты

2002-01-20—Публикация

2000-05-15—Подача