Изобретение относится к конструкциям металлорежущих инструментов.

Цель изобретения - повышение стойкости инструмента путем увеличения жесткости конструкции за счет обеспечения предварительного напряжения ее элементов.

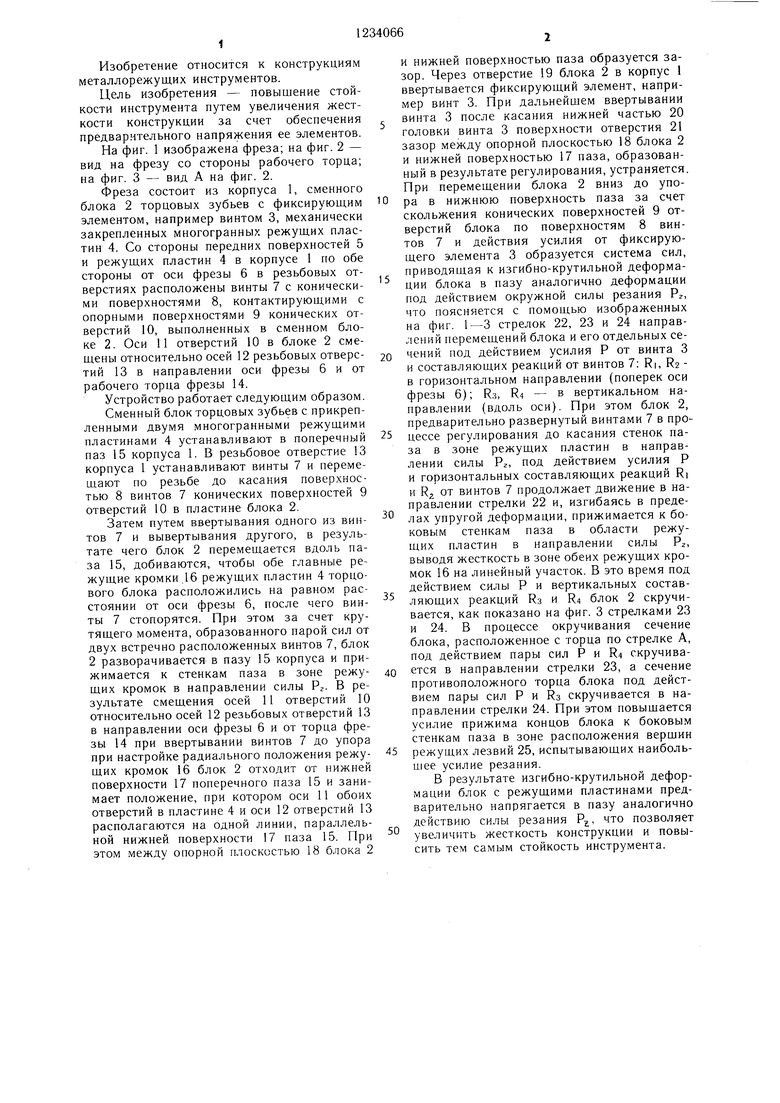

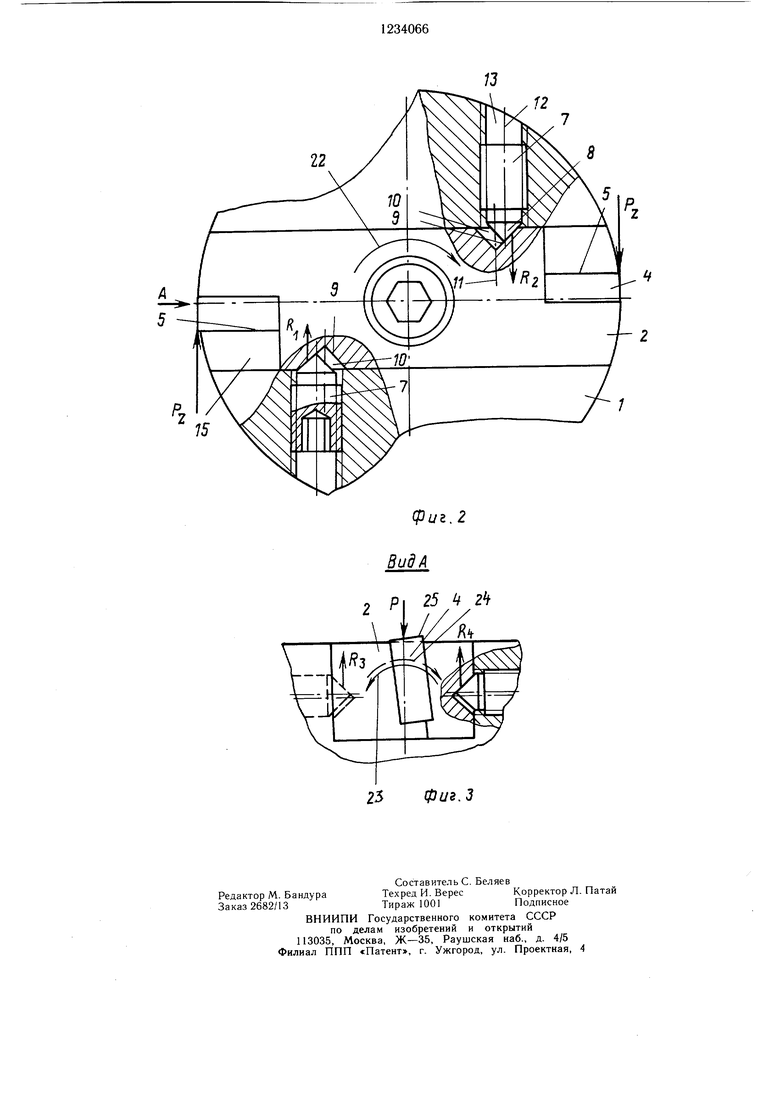

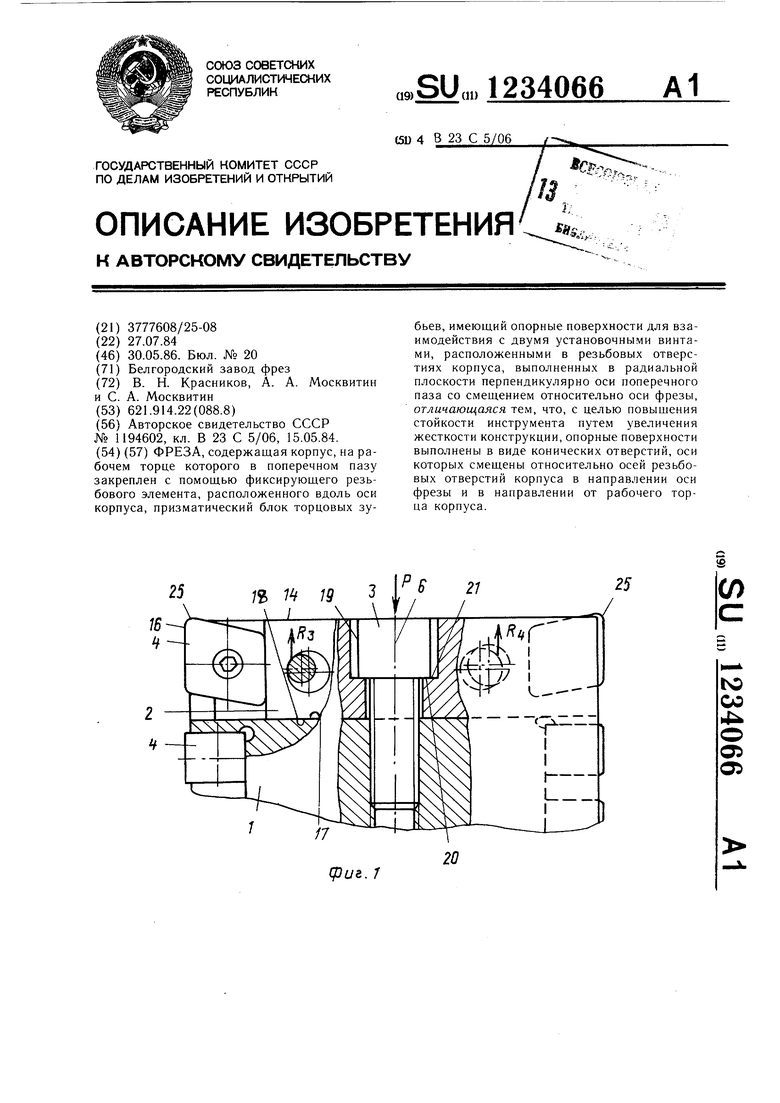

На фиг. 1 изображена фреза; на фиг. 2 - вид на фрезу со стороны рабочего торца; на фиг. 3 - вид А на фиг. 2.

Фреза состоит из корпуса 1, сменного блока 2 торцовых зубьев с фиксирующим элементом, например винтом 3, механически закрепленных многогранных режущих пластин 4. Со стороны передних поверхностей 5 и режущих пластин 4 в корпусе 1 по обе стороны от оси фрезы 6 в резьбовых отверстиях расположены винты 7 с коническими поверхностями 8, контактирующими с опорными поверхностями 9 конических отверстий 10, выполненных в сменном блоке 2. Оси 11 отверстий 10 в блоке 2 смещены относительно осей 12 резьбовых отверстий 13 в направлении оси фрезы 6 и от рабочего торца фрезы 14.

Устройство работает следующим образом.

Сменный блок торцовых зубьев с прикрепленными двумя многогранными режущими пластинами 4 устанавливают в поперечный паз 15 корпуса 1. В резьбовое отверстие 13 корпуса 1 устанавливают винты 7 и перемещают по резьбе до касания поверхностью 8 винтов 7 конических поверхностей 9 отверстий 10 в пластине блока 2.

Затем путем ввертывания одного из винтов 7 и вывертывания другого, в результате чего блок 2 перемещается вдоль паза 15, добиваются, чтобы обе главные режущие кромки.16 режущих пластин 4 торцового блока расположились на равном расстоянии от оси фрезы 6, после чего винты 7 стопорятся. При этом за счет крутящего момента, образованного парой сил от двух встречно расположенных винтов 7, блок 2 разворачивается в пазу 15 корпуса и прижимается к стенкам паза в зоне режущих кромок в направлении силы Рг. В результате смещения осей 11 отверстий 10 относительно осей 12 резьбовых отверстий 13 в направлении оси фрезы 6 и от торца фрезы 14 при ввертывании винтов 7 до упора при настройке радиального положения режущих кромок 16 блок 2 отходит от нижней поверхности 17 поперечного паза 15 и занимает положение, при котором оси 11 обоих отверстий в пластине 4 и оси 12 отверстий 13 располагаются на одной линии, параллельной нижней поверхности 17 паза 15. При этом между опорной плоскостью 18 блока 2

и нижней поверхностью паза образуется зазор. Через отверстие 19 блока 2 в корпус 1 ввертывается фиксирующий элемент, например винт 3. При дальнейшем ввертывании винта 3 после касания нижней частью 20 головки винта 3 поверхности отверстия 21 зазор между опорной плоскостью 18 блока 2 и нижней поверхностью 17 паза, образованный в результате регулирования, устраняется. При перемещении блока 2 вниз до упора в нижнюю поверхность паза за счет скольжения конических поверхностей 9 отверстий блока по поверхностям 8 винтов 7 и действия усилия от фиксирующего элемента 3 образуется система сил, приводящая к изгибно-крутильной деформации блока в пазу аналогично деформации под действием окружной силы резания Рг, что поясняется с помощью изображенных на фиг. 1-3 стрелок 22, 23 и 24 направлений перемещений блока и его отдельных сечений под действием усилия Р от винта 3 и составляющих реакций от винтов 7: Ri, Ra - в горизонтальном направлении (поперек оси фрезы 6); R.3, R4 - в вертикальном направлении (вдоль оси). При этом блок 2, предварительно развернутый винтами 7 в процессе регулирования до касания стенок паза в зоне режущих пластин в направлении силы Рг, под действием усилия Р и горизонтальных составляющих реакций Ri и R от БИНТОВ 7 продолжает движение в направлении стрелки 22 и, изгибаясь в пределах упругой деформации, прижимается к боковым стенкам паза в области режущих пластин в направлении силы Рг, выводя жесткость в зоне обеих режущих кромок 16 на линейный участок. В это время под действием силы Р и вертикальных составлиющих реакций Rs и R4 блок 2 скручивается, как показано на фиг. 3 стрелками 23 и 24. В процессе окручивания сечение блока, расположенное с торца по стрелке А, под действием пары сил Р и R4 скручивается в направлении стрелки 23, а сечение противоположного торца блока под действием пары сил Р и Ra скручивается в направлении стрелки 24. При этом повышается усилие прижима концов блока к боковым стенкам паза в зоне расположения вершин

режущих лезвий 25, испытывающих наибольшее усилие резания.

В результате изгибно-крутильной деформации блок с режущими пластинами предварительно напрягается в пазу аналогично действию силы резания Pj, что позволяет увеличить жесткость конструкции и повысить тем самым стойкость инструмента.

15

фиг,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Фреза | 1980 |

|

SU965633A1 |

| ВЫСОКОСКОРОСТНАЯ ФРЕЗА И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ | 2018 |

|

RU2686757C1 |

| ФРЕЗА ДИСКОВАЯ ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2707373C1 |

| РЕЖУЩАЯ ПЛАСТИНА, КОРПУС И ТОРЦОВО-ЦИЛИНДРИЧЕСКАЯ ФРЕЗА | 2016 |

|

RU2638485C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2022 |

|

RU2801064C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2017 |

|

RU2662278C1 |

| Фреза для больших подач и режущая пластина для нее | 2017 |

|

RU2645531C1 |

| ВЫСОКОСКОРОСТНЫЕ РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА | 2014 |

|

RU2566242C1 |

| ДИСКОВАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И ПЛАСТИНА ДЛЯ НЕЕ (ВАРИАНТЫ) | 2014 |

|

RU2584625C1 |

| ДИСКОВАЯ ФРЕЗА (ВАРИАНТЫ) И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ | 2014 |

|

RU2583975C1 |

25 Zh

фиг. 3

| Фреза | 1984 |

|

SU1194602A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-07-27—Подача