« 1

Изобретение относится к металлурии, в частности к производству воокнистых композиционных материалов,. Цель изобретения - повьш1ение ка- ества волокнистых композиционных маериалов за счет повьппения стабиль- ости их свойств по длине.

Способ осуществляется следующим бразом.

Для достижения поставленной цели прочняющие волокна перед укладкой одвергают точечному отжигу, снижаюему предел текучести на 5-12% в сечениях, расположенных по длине волокна с одинаковым для всех волокон шагом, равным 1-15 критическим длинам-волокон, начиная от передних концов волокон. Далее волокна укладывают между слоями матрицы со смещением передних концов на угол ±25-55 к направлению прокатки, обеспечивая оптимальное расположение обработан- . ных сечений, без их совпадения или с минимальным совпадением, и осуществляют сварку прокаткой.

Точечный отжиг волокон осуществляют тем или иным способом, например лазером, обеспечивающим снижение предела текучести на необходимую величину. Таким образом обеспечивается создание в очаге деформации при прокатке условий для локали- зации деформации волокон в сечениях, расположенных под углом ±25-55° к направлению прокатки и сохранение расположения этих сечений при неограниченной длине материала.

Нижний предел снижения предела те- кучести, равньй 5%, определяется из условия гарантии локализации деформации волокон в заданном сечении, а следовательно, стабильности свойств композиционного материала.

Верхний предел снижения предела текучести, равный 12%, определяется из условия сохранения прочности композиционного материала.

Нижний предел шага между участками волокон, подвергнутыми точечному отжигу, равный одной критической длине волокна, определяется необходимостью достижения оптимальных свойств композиционного материала.

Верхний предел шага между участками волокон, подвергнутыми точечному отжигу, равный 15 критическим длинам волокна, определяется тем, что при большей кратности шага воз-

10

15

20

25

19Д

можна утрата заданного расположения участков, в которых должна быть лркализована деформация волокон, из-за нарушения стационарности прокатки и неоднородности деформации. Таким образом, предлагаемый способ позволяет повысить стабильность свойств по длине готового композиционного материала.

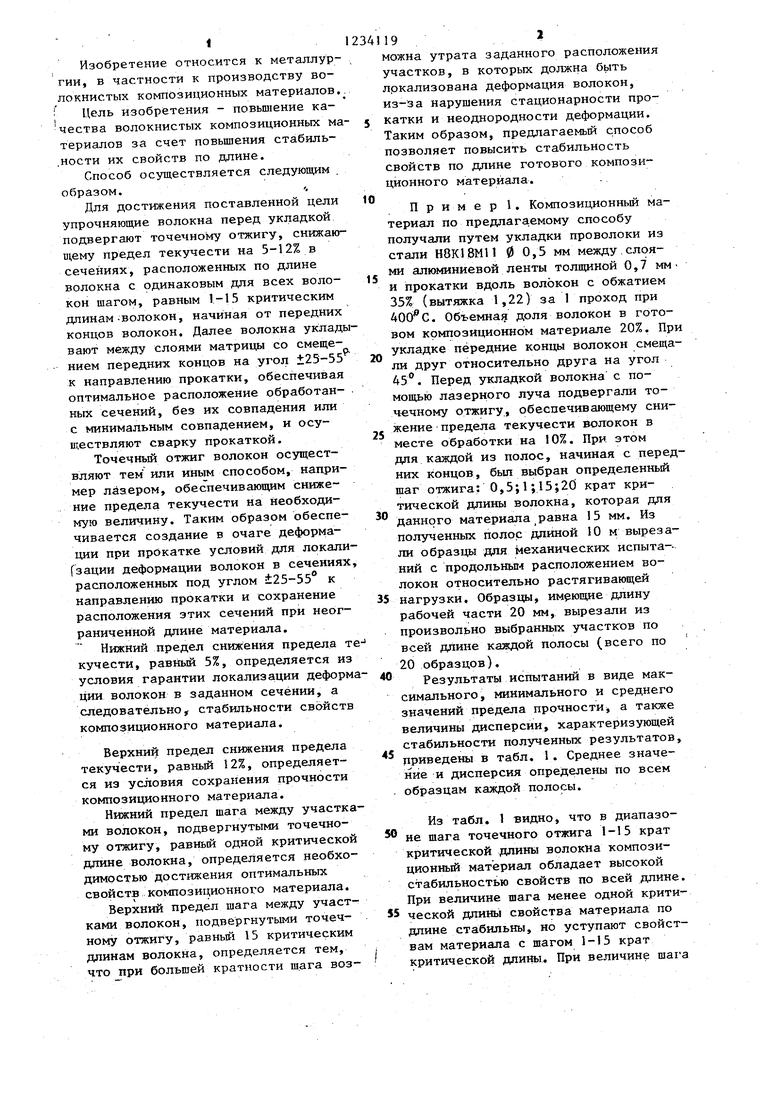

Пример, Композиционный материал по предлагаемому способу получали путем укладки проволоки из стали Н8К18М11 0 0,5 мм между слоями алюминиевой ленты толщиной 0,7 мм и прокатки вдоль волокон с обжатием 35% (вытяжка 1,22) за 1 проход при . Объемна) доля волокон в готовом композиционном материале 20%, При укладке передние концы волокон смещали друг относительно друга на угол 45. Перед укладкой волокна с помощью лазерного луча подвергали то- ч-ечному отжигу, обеспечивающему снижение предела текучести волокон в месте обработки на 10%. При этом для каждой из полос, начиная с передних концов, бьш выбран определенный шаг отжига: 0,5;1;15;20 крат критической длины волокна, которая для данного материала равна 15 мм. Из полученных полос длиной 10 м вырезали образцы для механических испыта-- НИИ с продольным расположением волокон относительно растягивающей нагрузки. Образцы, имеющие длину рабочей части 20 мм, вырезали из произвольно выбранных участков по всей длине каждой полосы (всего по

20образцов).

Результаты испытаний в виде максимального, минимального и среднего значений предела прочности, а также величины дисперсии, характеризующей стабильности полученных результатов, приведены в табл. 1, Среднее значение и дисперсия определены по всем образцам каждой полосы.

30

35

40

45

Из табл. 1 видно, что в диапазо- е щага точечного отжига 1-15 крат критической длины волокна композиционный материал обладает высокой стабильностью свойств по всей длине. При величине шага менее одной крити- ческой длины свойства материала по длине стабильны, но уступают свойствам материала с шагом 1-15 крат критической длины. При величине шага

более 15 крат критической длины стабильность свойств материала резко падает,- что связано с возможностью локализации деформации в участках/ .расположенных между участками точечного отжига, и образованием в с этим слабых сечений в композиционном материале.

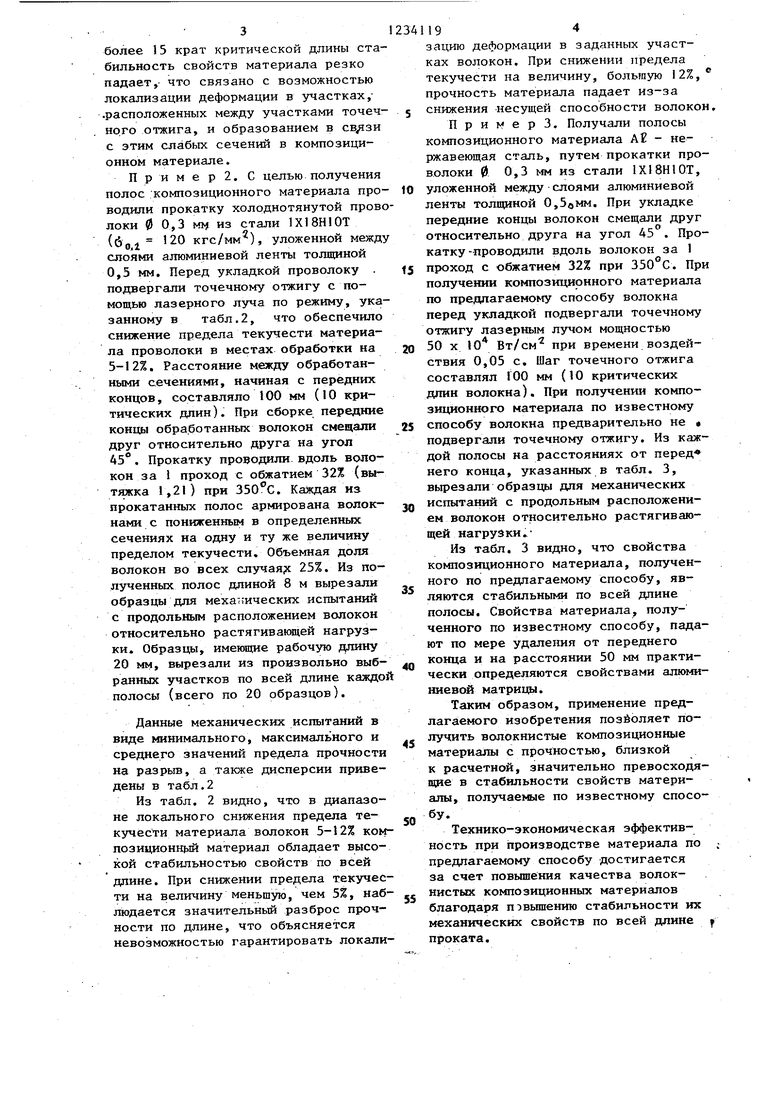

Пример2, С целью получения полос композиционного материала проводили прокатку холоднотянутой провлоки 0 0,3 М1 из стали 1Х18Н10Т oi кгс/мм), уложенной межд слоями алюминиевой ленты толщиной 0,5 мм. Перед укладкой проволоку подвергали точечному отжигу с помощью лазерного луча по режиму, указанному в табл.2, что обеспечило снижение предела текучести материала проволоки в местах обработки на 5-12%. Расстояние между обработанными сечениями, начиная с передних концов, составляло 100 мм (10 критических длин). При сборке передние концы обработанных волокон смещали друг относительно друга на угол 45°, Прокатку проводили вдоль волокон за 1 проход с обжатием 32% (вытяжка 1,21) при . Каждая из прокатанных полос армирована волокнами с пониженным в определенных сечениях на одну и ту же величину пределом текучести. Объемная доля волокон во всех случая с 25%. Из полученных полос длиной 8 м вырезали образцы для мехат;ических испытаний с продольным расположением волокон относительно растягивающей ки. Образцы, имеющие рабочую длину 20 мм, вырезали из произвольно выбранных участков по всей длине каждой полосы (всего по 20 образцов).

Даиные механических испытаний в виде минимального, максимального и среднего значений предела прочности на разрыв, а также дисперсии приведены в табл.2

Из табл. 2 видно, что в диапазоне локального снижения предела текучести материала волокон 5-12% композиционный материал обладает высокой стабильностью свойств по всей длине. При снижении предела текучести на величину меньшую, чем 5%, наблюдается значительный разброс прочности по длине, что объясняется невозможностью гарантировать локали341194

зацию деформации в заданных участках волокон. При снижении предела текучести на величину, большую 12%, прочность материала падает из-за J снижения несущей способности волокон.

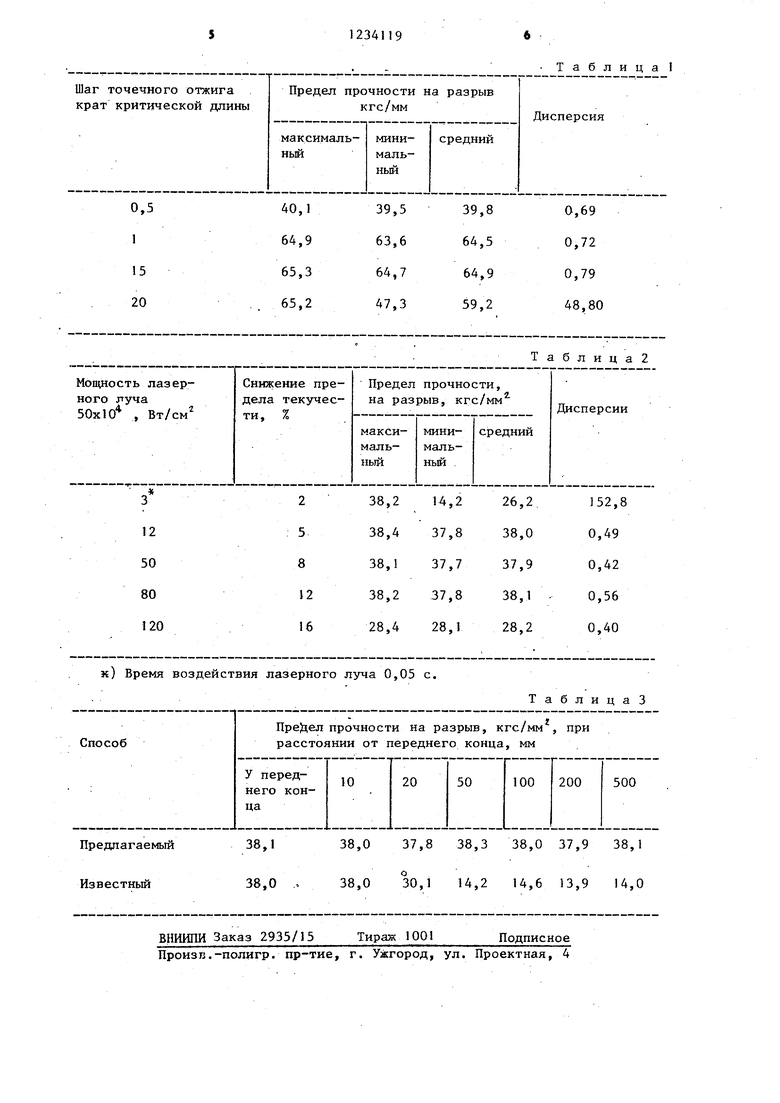

Примерз. Получали полосы композиционного материала АЕ - нержавеющая сталь, путем прокатки проволоки 0 0,3 мм из стали 1Х18Н10Т, 10 уложенной между слоями алюминиевой ленты толщиной О,5омм. При укладке передние концы волокон смещали друг относительно друга на угол 45 . Прокатку -проводили вдоль волокон за 1 t5 проход с обжатием 32% при 350 С. При получении композиционного материала по предлагаемому способу волокна перед укладкой подвергали точечному отжигу лазерным лучом мощностью JO 50 X 10 Вт/см при времени воздействия 0,05 с. Шаг точечного отжига составлял 100 мм (10 критических длин волокна). При получении композиционного материала по известному 25 способу волокна предварительно не подвергали точечному отжигу. Из каждой полосы на расстояниях от перед него конца, указанных в табл. 3, вьфезали образцы для механических 2Q испытаний с продольным расположением волокон относительно растягивающей нагрузки .

Из табл. 3 видно, что свойства композиционного материала, полученного по предлагаемому способу, являются стабильныю по всей длине полосы. Свойства материала полученного по известному способу, падают по мере удаления от переднего конца и на расстоянии 50 мм практически определяются свойствами алюминиевой матрншл.

Таким образом, применение предлагаемого изобретения позболяет получить волокнистые композиционные материалы с прочностью, близкой к расчетной, значительно превосходящие в стабильности свойств материалы, получаемые по известному способу.

Технико-экономическая эффективность при производстве материала по предлагаемому способу достигается за счет повышения качества волокнистых композиционных материалов благодаря пэвьшению стабильности их механических свойств по всей длине проката.

5

0

5

O

5

к) Время воздействия лазерного луча 0,05 с.

Предлагаемый

38,1

38,0 37,8 38,3 38,0 37,9 38,1

Известный

38,0 . 38,0 30,1 14,2 14,6 13,9 14,0

ВНИИПИ Заказ 2935/15Тираж 1001

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Таблица I

Таблица2

ТаблицаЗ

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения свойств металлических изделий | 1988 |

|

SU1559260A1 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ПРОКАТКОЙ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2017 |

|

RU2711690C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО СВЕРХПРОВОДЯЩЕГО КОМПОЗИЦИОННОГО ПРОВОДА НА ОСНОВЕ ДИБОРИДА МАГНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2647483C2 |

| Способ изготовления элементов конструкций из ориентированных волокнистых композиционных материалов | 1979 |

|

SU876469A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА, СПОСОБ МОДИФИЦИРОВАНИЯ ОКСИДНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА И ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2004 |

|

RU2316837C2 |

| ГИБКАЯ ПОЛОСА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА, СОДЕРЖАЩАЯ АРМИРУЮЩИЕ ЭЛЕМЕНТЫ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ОБЪЕМНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ, ВЫПОЛНЕННАЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2760449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| Способ получения композиционного материала Ti-15Mo/TiB с улучшенными пластическими характеристиками | 2020 |

|

RU2733775C1 |

Авторы

Даты

1986-05-30—Публикация

1983-11-05—Подача