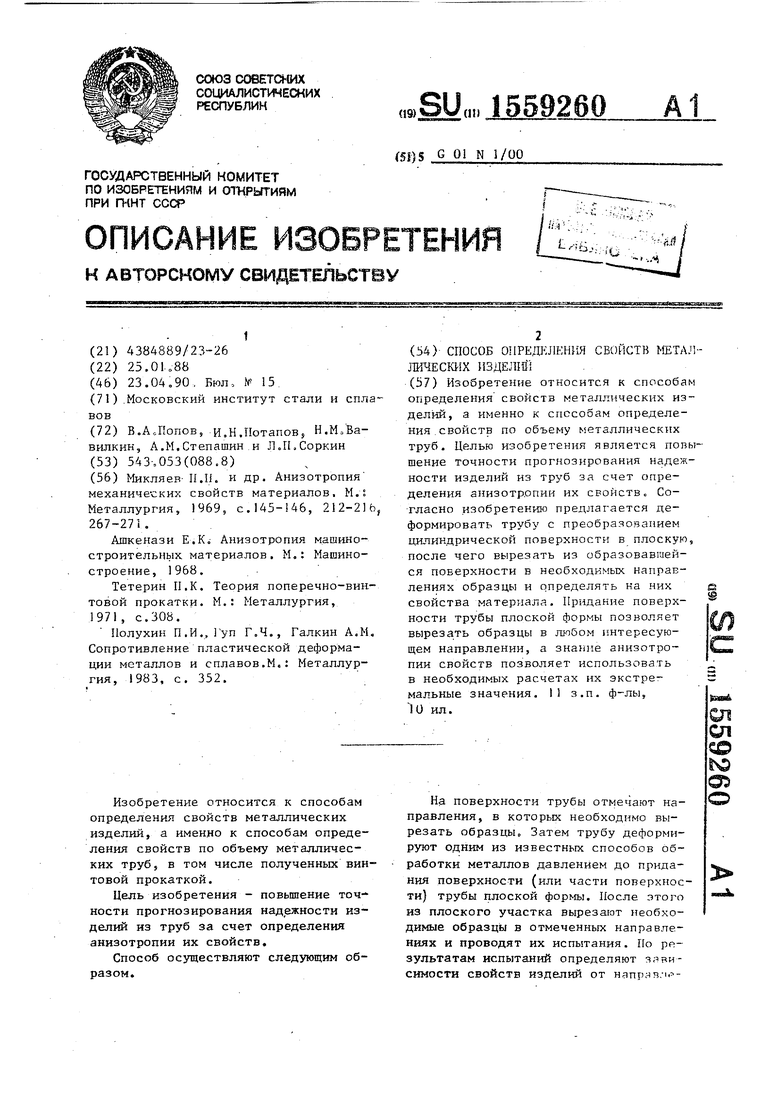

Изобретение относится к способам определения свойств металлических изделии, а именно к способам определения свойств по объему металлических труб, в том числе полученных винтовой прокаткой.

Цель изобретения - повышение точности прогнозирования надежности изделий из труб за счет определения анизотропии их свойств.

Способ осуществляют следующим образом.

На поверхности трубы отмечают направления, в которых необходимо вырезать образцы. Затем трубу деформируют одним из известных способов обработки металлов давлением до придания поверхности (или части поверхности) трубы плоской формы. После этого из плоского участка вырезают необходимые образцы в отмеченных направлениях и проводят их испытания. По рр- зультатам испытаний определяют зависимости свойств изделий от няпрлвчою

О5 О

нип впрезки образцов, а надежность изделий из труб определяют исходя из соответствующих экстремальных значений свойств

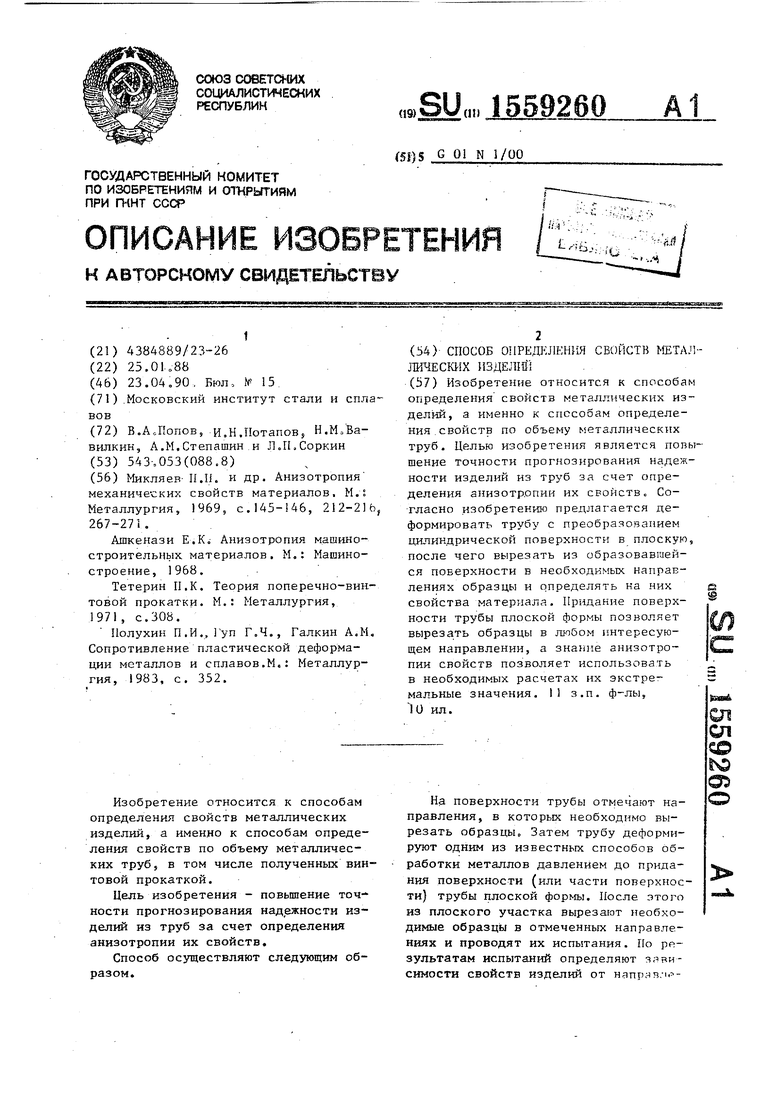

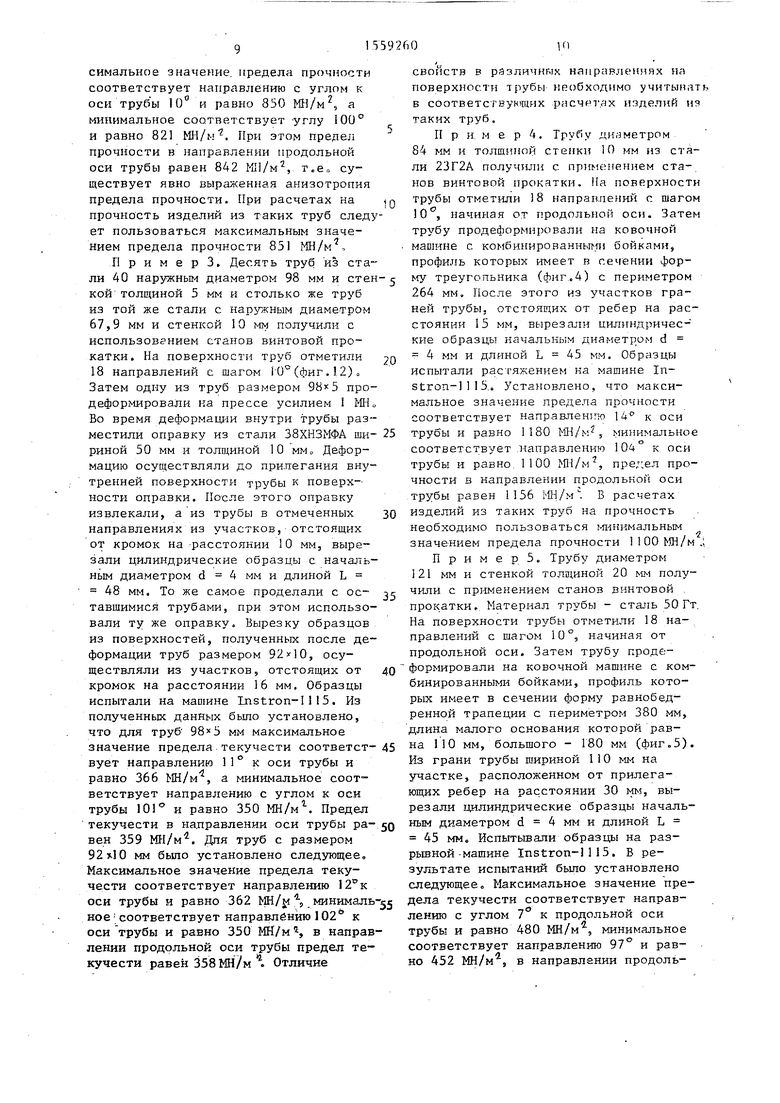

На фиг Л представлена труба до и после деформации между плоскопараллельными плитами до образования двухслойной пластины (I - участок вырезки образцов, II - участок с измененными свойствами, S - толщина стенки трубы) В этом случае образцы вырезают из участка I пластины, отстоящего от кромки на расстоянии не менее 1,5 S, так как в районе кромки полосы происходят значительные изменения свойств ме- талпа,

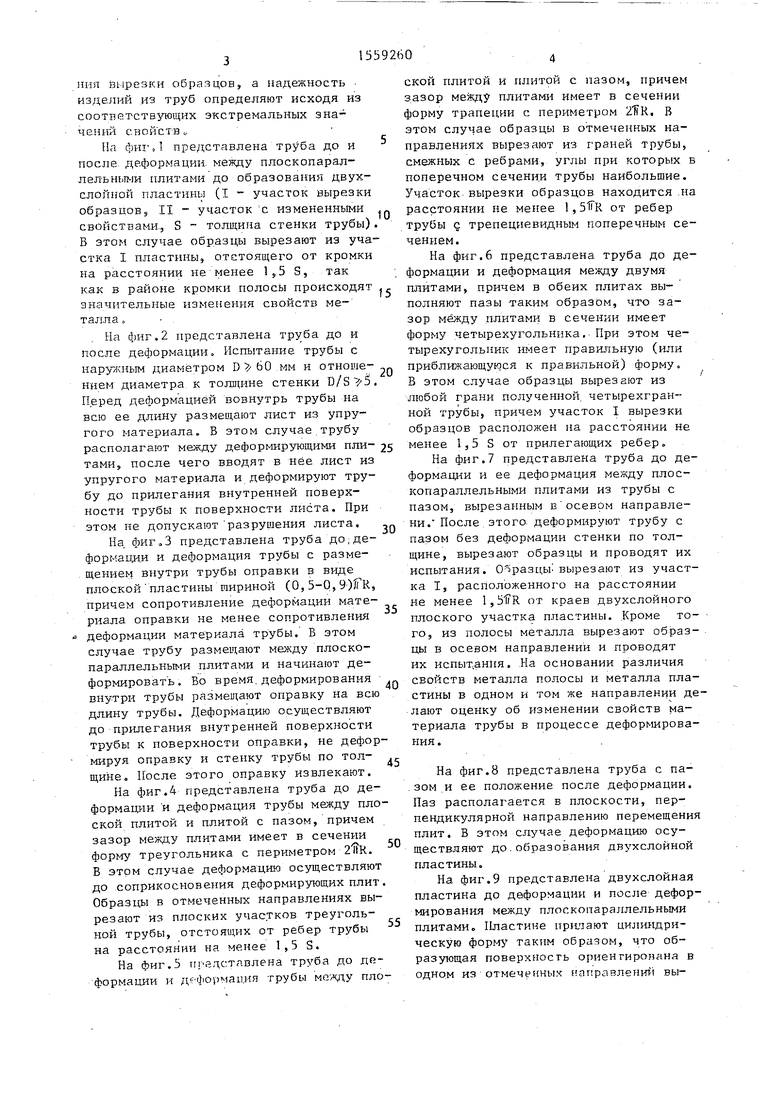

На фиг.2 представлена труба до и после деформации Испытание трубы с наружным диаметром D faO мм и отношением диаметра к толщине стенки . Перед деформацией вовнутрь трубы на всю ее длину размещают лист из упругого материала. В этом случае трубу располагают между деформирующими плитами, после чего вводят в нее лист из упругого материала и деформируют трубу до прилегания внутренней поверхности трубы к поверхности листа. При этом не допускают разрушения листа.

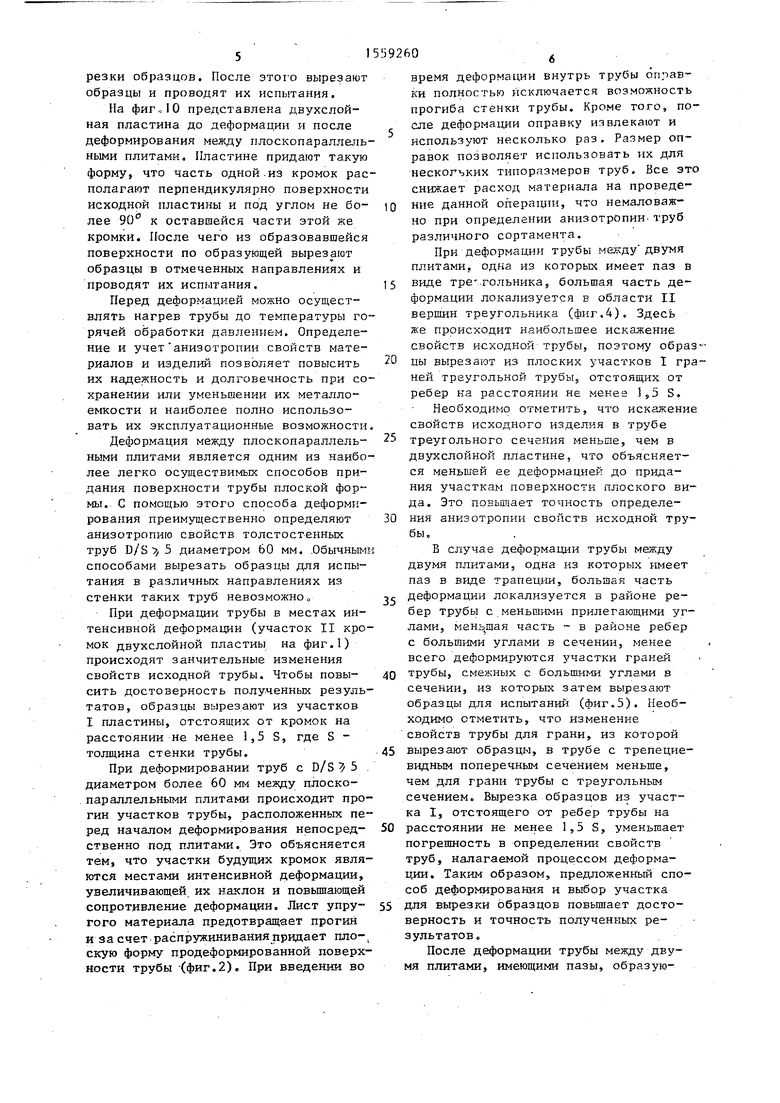

На фиг.З представлена труба до,деформации и деформация трубы с размещением внутри трубы оправки в виде плоской пластины щириной (0,5-0,9)FR, причем сопротивление деформации материала оправки не менее сопротивления деформации материала трубы. В этом случае трубу размещают между плоскопараллельными плитами и начинают деформировать. Во время деформирования внутри трубы размещают оправку на всю длину трубы. Деформацию осуществляют до прилегания внутренней поверхности трубы к поверхности оправки, не дефор1 мируя оправку и стенку трубы по толщине. После этого оправку извлекают.

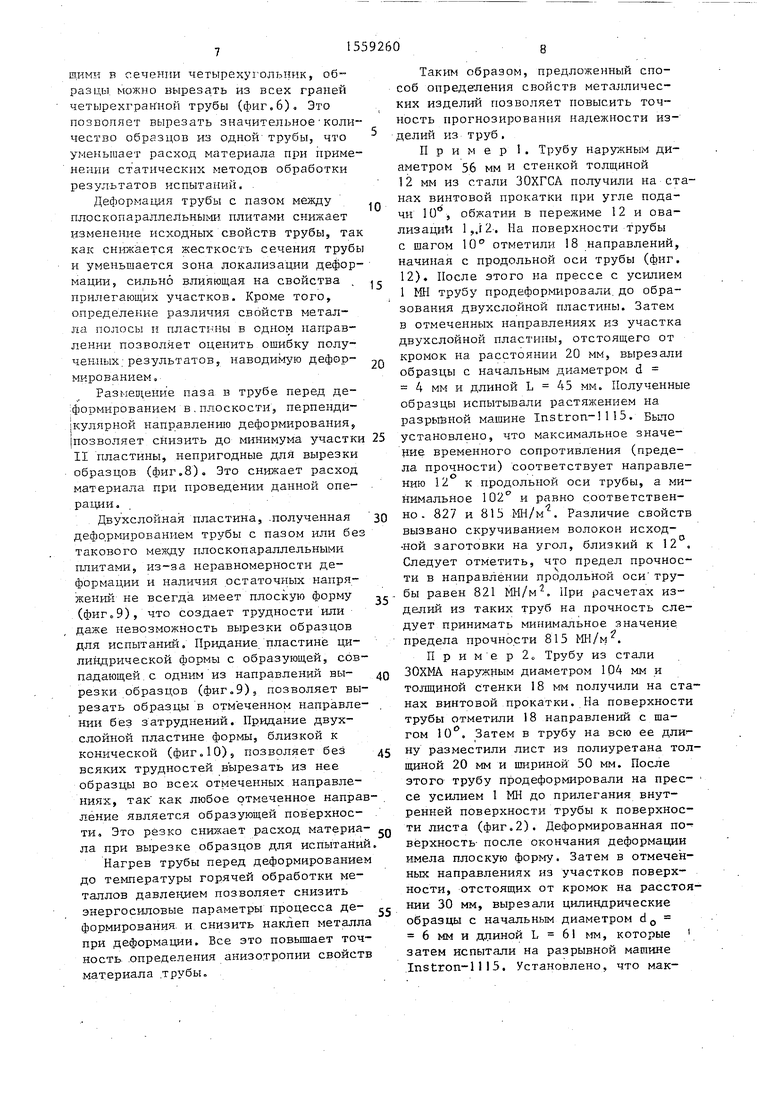

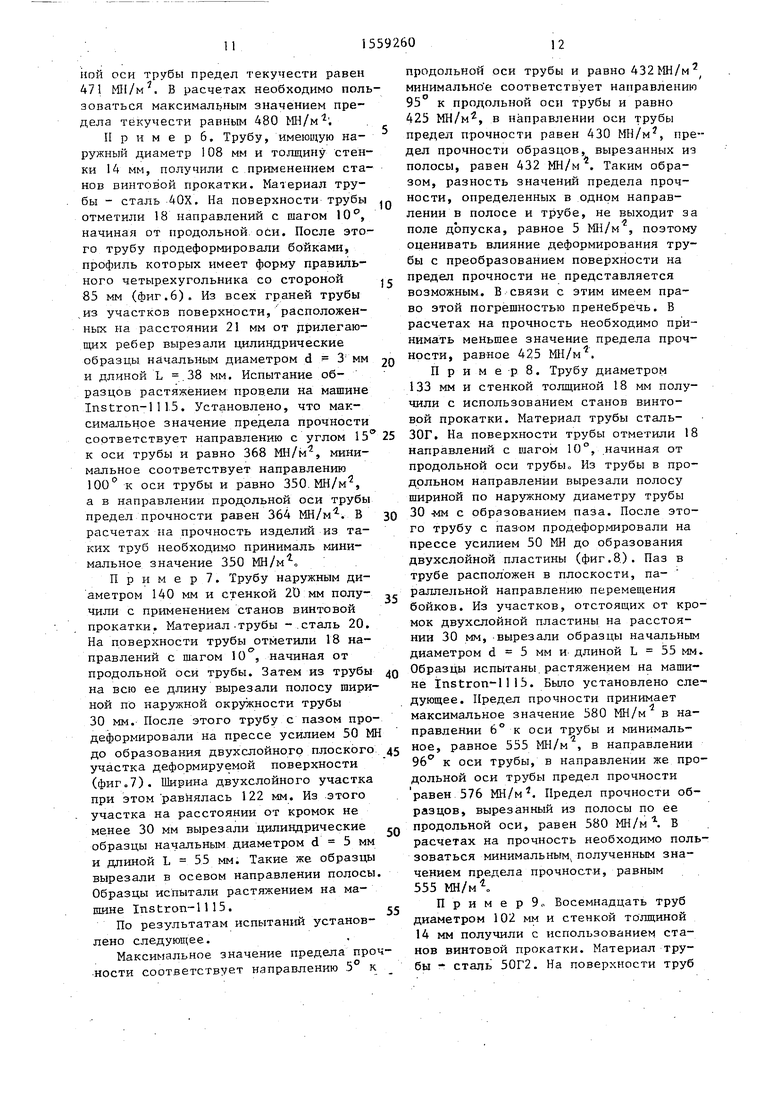

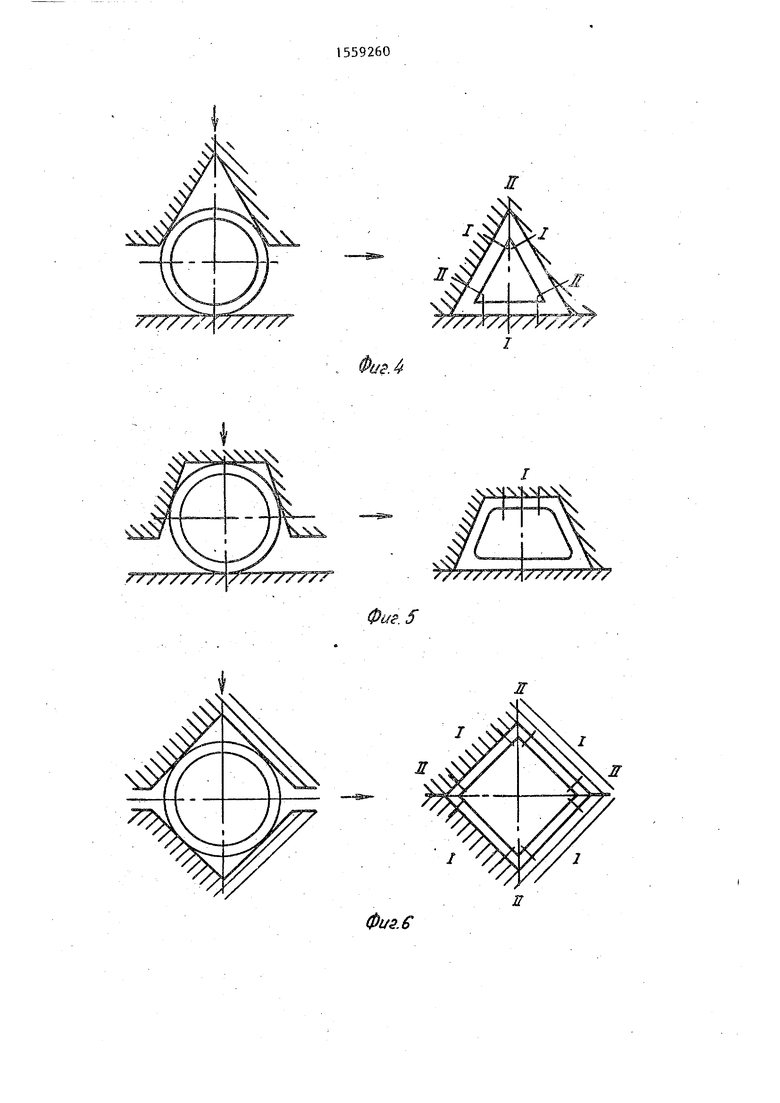

На фиг.4 представлена труба до деформации и деформация трубы между пло1 ской плитой и плитой с пазом, причем зазор между плитами имеет в сечении форму треугольника с периметром 2ПК. В этом случае деформацию осуществляют до соприкосновения деформирующих плит, Образцы в отмеченных направлениях вырезают из плоских участков треугольной трубы, отстоящих от ребер трубы на расстоянии на менее 1,5 S.

На фиг.Ь представлена труба до деформации и формация грубы между пло

5

0

5

0

5

0

5

0

5

ской плитой и плитой с пазом, причем зазор между плитами имеет в сечении форму трапеции с периметром . В этом случае образцы в отмеченных направлениях вырезают из граней трубы, смежных с ребрами, углы при которых в поперечном сечении трубы наибольшие. Участок вырезки образцов находится на расстоянии не менее 1, 5ffR от ребер трубы с трапециевидным поперечным сечением.

На фиг.6 представлена труба до деформации и деформация между двумя плитами, причем в обеих плитах выполняют пазы таким образом, что зазор между плитами в сечении имеет форму четырехугольника. При этом четырехугольник имеет правильную (или приближающуюся к правильной) форму. В этом случае образцы вырезают из любой грани полученной четырехгранной трубы, причем участок I вырезки образцов расположен на расстоянии не менее 1,5 S от прилегающих ребер.

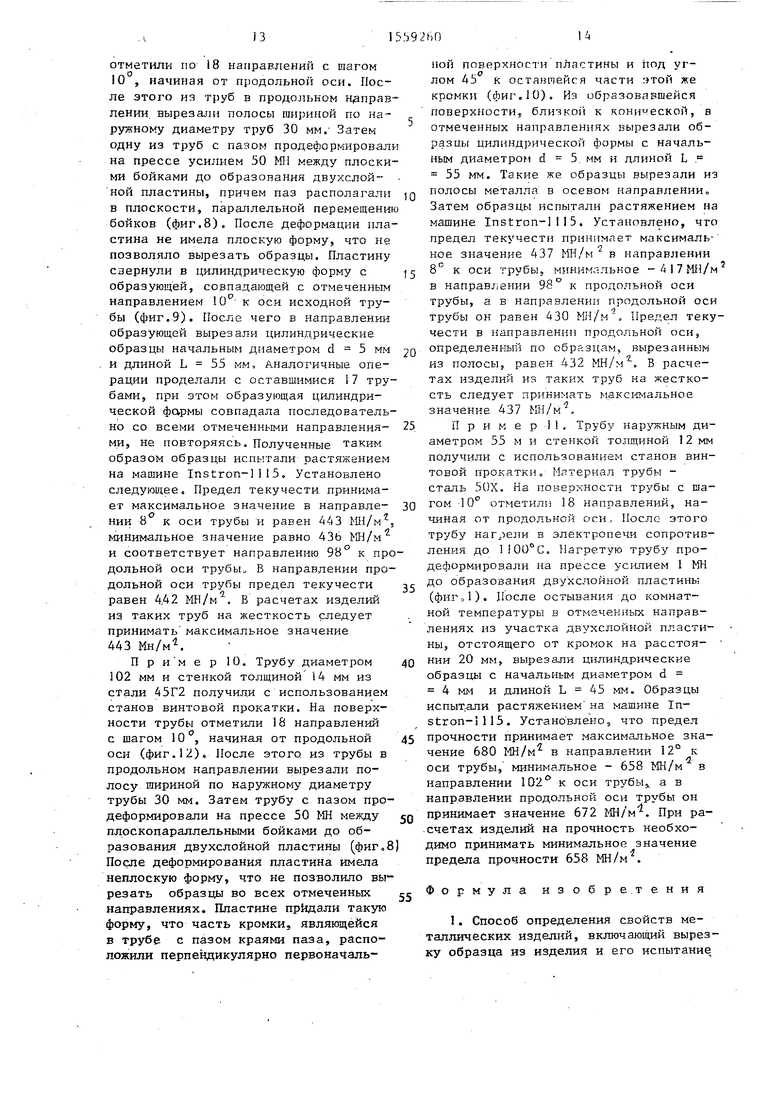

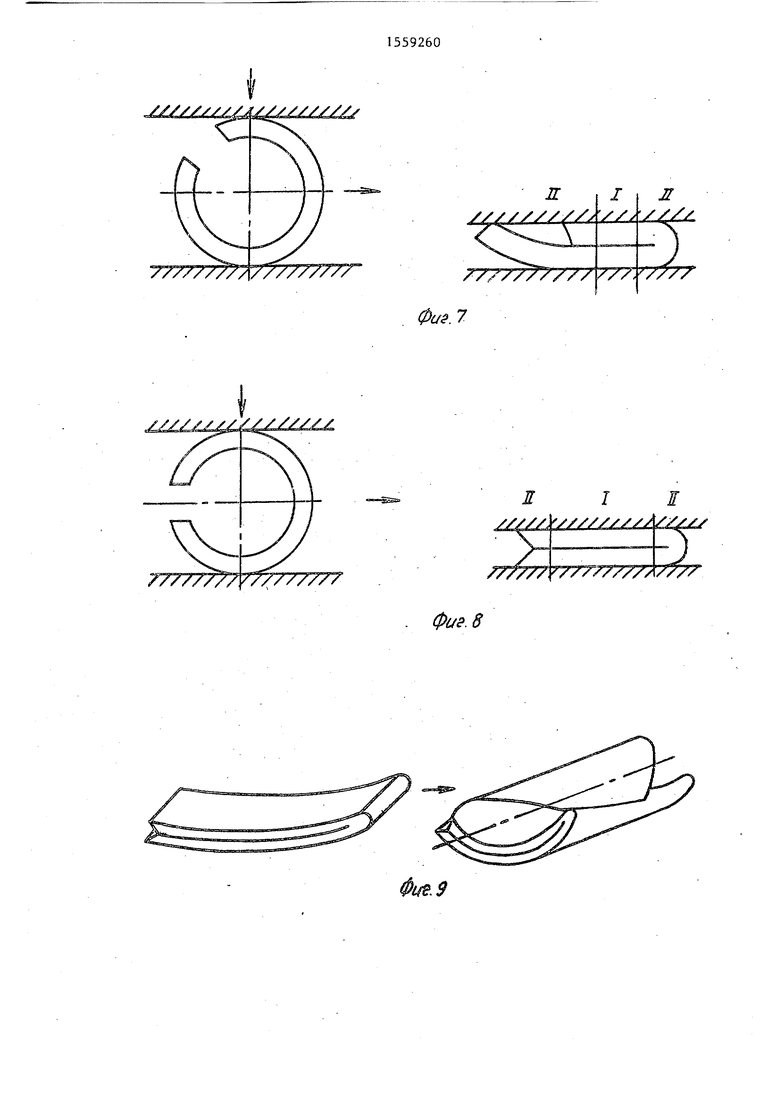

На фиг.7 представлена труба до деформации и ее деформация между плоскопараллельными плитами из трубы с пазом, вырезанным в осевом направле- ни. После этого деформируют трубу с пазом без деформации стенки по толщине, вырезают образцы и проводят их испытания. Образцы-вырезают из участка I, расположенного на расстоянии не менее 1, от краев двухслойного плоского участка пластины. Кроме того, из полосы металла вырезают образцы в осевом направлении и проводят их испытания. На основании различия свойств металла полосы и металла пластины в одном и том же направлении делают оценку об изменении свойств материала трубы в процессе деформирования.

На фиг.8 представлена труба с пазом и ее положение после деформации. Паз располагается в плоскости, перпендикулярной направлению перемещения плит. В этом случае деформацию осуществляют до образования двухслойной пластины.

На фиг.9 представлена двухслойная пластина до деформации и после деформирования между плоскопараллельными плитами. Пластике придают цилиндрическую форму таким образом, что образующая поверхность ориентирована в одном из отмеченных направлений вырезки образцов. После этою вырезают образцы и проводят их испытания.

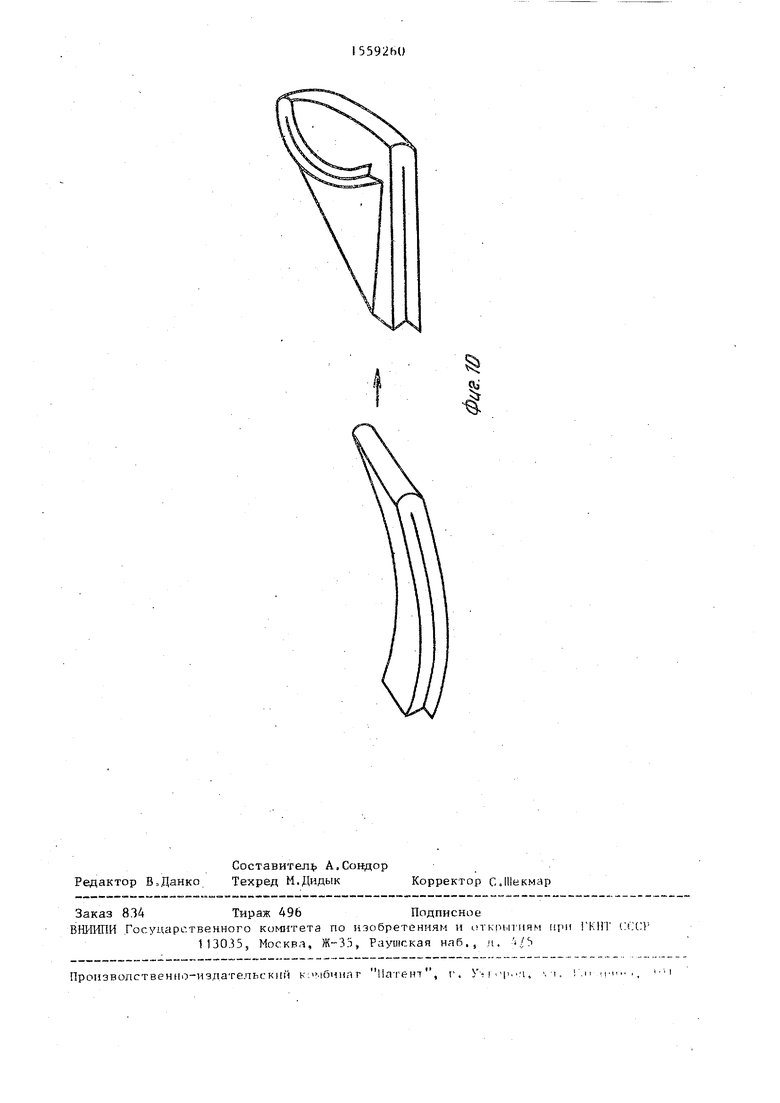

На фиг,10 представлена двухслойная пластина до деформации и после деформирования между плоскопараллельными плитами. Пластине придают такую форму, что часть одной из кромок располагают перпендикулярно поверхности исходной пластины и под углом не более 90° к оставшейся части этой ке кромки. После чего из образовавшейся поверхности по образующей вырезают образцы в отмеченных направлениях и проводят их испытания.

Перед деформацией можно осуществлять нагрев трубы до температуры горячей обработки давлением. Определение и учет анизотропии свойств материалов и изделий позволяет повысить их надежность и долговечность при сохранении или уменьшении их металлоемкости и наиболее полно использовать их эксплуатационные возможности.

Деформация между плоскопараллельными плитами является одним из наиболее легко осуществимых способов придания поверхности трубы плоской формы. С помощью этого способа деформирования преимущественно определяют анизотропию свойств толстостенных труб D/S х 5 диаметром ЬО мм. Обычными способами вырезать образцы для испытания в различных направлениях из стенки таких труб невозможно„

При деформации трубы в местах интенсивной деформации (участок II кромок двухслойной пластиы на фиг.1) происходят занчительные изменения свойств исходной трубы. Чтобы повысить достоверность полученных результатов, образцы вырезают из участков I пластины, отстоящих от кромок на расстоянии не менее 1,5 S, где S - толщина стенки трубы.

При деформировании труб с D/S25 диаметром более 60 мм между плоскопараллельными плитами происходит про- гин участков трубы, расположенных перед началом деформирования непосредственно под плитами. Это объясняется тем, что участки будущих кромок являются местами интенсивной деформации, увеличивающей их наклон и повышающей сопротивление деформации. Лист упругого материала предотвращает прогин и за счет распружинивания придает пло-1 скую форму продеформированной поверхности трубы (фиг.2). При введении во

)92606

время деформации внутрь трубы оправки полностью исключается возможность прогиба стенки трубы. Кроме того, после деформации оправку извлекают и используют несколько раз. Размер оправок позволяет использовать их для нескогъких типоразмеров труб. Все это снижает расход материала на проведе- 10 ние данной операции, что немаловажно при определении анизотропии труб различного сортамента.

При деформации трубы между двумя плитами, одна из которых имеет паз в 15 виде треугольника, большая часть деформации локализуется в области II вершин треугольника (фиг.4). Здесь же происходит наибольшее искажение свойств исходной трубы, поэтому образ- 20 цы вырезают из плоских участков I граней треугольной трубы, отстоящих от ребер ка расстоянии не менее 1,5 S.

Необходимо отметить, что искажение свойств исходного изделия в тоубе 25 треугольного сечения меньше, чем в двухслойной пластине, что объясняется меньшей ее деформацией до придания участкам поверхности плоского вида. Это повышает точность определе- 30 ния анизотропии свойств исходной трубы.

В случае деформации трубы между двумя плитами, одна из которых имеет паз в виде трапеции, большая часть 35 деформации локализуется в районе ребер трубы с меньшими прилегающими углами, меньшая часть - в районе ребер с большими углами в сечении, менее всего деформируются участки граней 40 трубы, смежных с большими углами в сечении, из которых затем вырезают образцы для испытаний (фиг.5). Необходимо отметить, что изменение свойств трубы для грани, из которой 45 вырезают образцы, в трубе с трепецие- видным поперечным сечением меньше, чем для грани трубы с треугольным сечением. Вырезка образцов из участка 1, отстоящего от ребер трубы на 50 расстоянии не менее 1,5 S, уменьшает погрешность в определении свойств труб, налагаемой процессом деформации. Таким образом, предложенный способ деформирования и выбор участка 55 Для вырезки образцов повышает достоверность и точность полученных результатов .

После деформации трубы между двумя плитами, имеющими пазы, образую

вшмч в сечении четыреху олъннк, образцы можно вырезать из всех граней четырехгранной трубы (фиг.6), Это позволяет вырезать значительное количество образцов из одной трубы, что уменьшает расход материала при применении статических методов обработки результатов испытании.

Деформация трубы с пазом между плоскопараллельными плитами снижает изменение исходных свойств трубы, так как снижается жесткость сечения трубы и уменьшается зона локализации деформации, сильно влияющая на свойства . прилегающих участков. Кроме того, определение различия свойств металла полосы и пластыш в одном направлении позволяет оценить ошибку полученных результатов, наводимую дефор- мированнем.

Размещение паза в трубе перед деформированием в плоскости, перпенди™ |кулярной направлению деформирования, позволяет снизить до минимума участки II пластины, непригодные для вырезки образцов (фиг.8). Это снижает расход материала при проведении данной операции

Двухслойная пластина, полученная деформированием трубы с пазом или без такового между плоскопараллельными плитами, из-за неравномерности деформации и наличия остаточных напряжений не всегда имеет плоскую форму (фиго9), что создает трудности или даже невозможность вырезки образцов для испытаний. Придание пластине цилиндрической формы с образующей, совпадающей с одним из направлений вы- резки образцов (фиг.9), позволяет вырезать образцы в отмеченном направлении без затруднений. Придание двухслойной пластине формы, близкой к конической (фиг.10)s позволяет без всяких трудностей вырезать из нее образцы во всех отмеченных направлениях, так как любое отмеченное направление является образующей поверхности. Это резко снижает расход материа- ла при вырезке образцов для испытаний Нагрев трубы перед деформированием до температуры горячей обработки металлов давлением позволяет снизить энергосиловые параметры процесса де- формирования и снизить наклеп металла при деформации. Все это повышает точность определения анизотропии свойств материала трубы.

0

5 п

25

30 „ 40 45

Таким образом, предложенный способ определения свойств металлических изделий позволяет повысить точность прогнозирования надежности изделий из труб.

Пример 1. Трубу наружным диаметром 56 мм и стенкой толщиной 12 мм из стали ЗОХГСА получили на станах винтовой прокатки при угле подачи 10е, обжатии в пережиме 12 и ова- лизаций 1,,г2. На поверхности трубы с шагом 10° отметили 18 направлений, начиная с продольной оси трубы (фиг. 12). После этого на прессе с усилием 1 МН трубу продеформирозали до образования двухслойной пластины. Затем в отмеченных направлениях из участка двухслойной пластины, отстоящего от кромок на расстоянии 20 мм, вырезали образцы с начальным диаметром d - 4 мм и длиной L 45 мм. Полученные образцы испытывали растяжением на разрывной машине Instron-1115. Было установлено, что максимальное значение временного сопротивления (предела прочности) соответствует направлению 12 к продольной оси трубы, а минимальное 102° и равно соответственно. 827 и 815 МН/м . Различие свойств вызвано скручиванием волокон исход- -ной заготовки на угол, близкий к 12 ,

Следует отметить, что предел прочнос.

ти в направлении продольной оси трубы равен 821 МН/м2. При расчетах изделий из таких труб на прочность следует принимать минимальное значение предела прочности 815 МН/м.

П р и м е р 2„ Трубу из стали ЗОХМА наружным диаметром 104 мм и толщиной стенки 18 мм получили на станах винтовой прокатки. На поверхности трубы отметили 18 направлений с шагом 10°. Затем в трубу на всю ее длину разместили лист из полиуретана толщиной 20 мм и шириной 50 мм. После этого трубу продеформировали на прессе усилием 1 МН до прилегания внутренней поверхности трубы к поверхности листа (фиг,2). Деформированная поверхность после окончания деформации имела плоскую форму. Затем в отмеченных направлениях из участков поверхности, отстоящих от кромок на расстоянии 30 мм, вырезали цилиндрические образцы с начальным диаметром d0 6 мм и длиной L 61 мм, которые затем испытали на разрывной матине Instron-11 I 5. Установлено, что мак-

сималыше значение предела прочности соответствует направлению с углом к оси трубы 10° и равно 850 MH/MZ, a минимальное соответствует углу 100° и равно 821 . При этом предел прочности в направлении продольной оси трубы равен 842 МН/м2, существует явно выраженная анизотропия предела прочности. При расчетах на прочность изделий из таких труб следует пользоваться максимальным значением предела прочности 851 МН/м,

П р и м е р 3. Десять труб из стали 40 наружным диаметром 98 мм и стен кой толщиной 5 мм и столько же труб из той же стали с наружным диаметром 67,9 мм и стенкой 10 мм получили с использованием станов винтовой прокатки. На поверхности труб отметили 18 направлений с шагом 10°(фиг.2)о Затем одну из труб размером про- деформировали ка прессе усилием МН„ Во время деформации внутри трубы разместили оправку из стали 38ХНЗМФА ши- риной 50 мм и толщиной 10 мм„ Деформацию осуществляли до прилегания внутренней поверхности трубы к поверхности оправки. После этого оправку извлекали, а из трубы в отмеченных направлениях из участков, отстоящих от кромок на расстоянии 10 мм, вырезали цилиндрические образцы с начальным диаметром d 4 мм и длиной L 48 мм. То же самое проделали с ос- тавшимися трубами, при этом использовали ту же оправку. Вырезку образцов из поверхностей, полученных после деформации труб размером , осуществляли из участков, отстоящих от кромок на расстоянии 16 мм. Образцы испытали на машине Instron-1115. Из полученных данных было установлено, что для труб мм максимальное значение предела текучести соответст- вует направлению 11° к оси трубы и равно 366 МН/м , а минимальное соответствует направлению с углом к оси трубы 101° и равно 350 МН/мг. Предел текучести в направлении оси трубы ра- вен 359 МН/м. Для труб с размером мм было установлено следующее. Максимальное значение предела текучести соответствует направлению 12°к оси трубы и равно 362 МН/м минимальное соответствует направлению 102Ь к оси трубы и равно 350 МН/м4, в направлении продольной оси трубы предел текучести равен 358 МН/м . Отличие

свойств в различных направлениях на поверхности трубы необходимо учитым.г Б соответствующих расчетах изделий ч таких труб.

П р и м е р 4. Трубу ди.аметром 84 мм и толшиной стенки 10 мм из стали 23Г2А получили с применением станов винтовой прокатки. Па поверхности трубы отметили 18 направлений, с шагом 10°, начиная от продольной осн. Затем трубу продеформировали на ковочной машине с комбинированными бойками, профиль которых имеет в сечении форму треугольника (фиг.4) с периметром 264 мм. После этого из участков граней трубы, отстоящих от ребер на расстоянии 15 мм, вырезали цилиндрические образцы начальным диаметром d 4 мм и длиной L 45 мм. Образцы испытали рас гяжением на машине Instron-1 115. Установлено, что максимальное значение предела прочности соответствует направлению 14° к оси трубы и равно 1180 МН/м, минимальное соответствует направлению 104° к оси трубы и равно 1100 МН/м2, пре;;ел прочности в направлении продольной оси трубы равен 1156 ЛН/м1. Б расчетах изделий из таких труб на прочность необходимо пользоваться минимальным значением предела прочности 1100 МН/м

П р и м е р 5. Трубу диаметром 121 мм и стенкой толщиной 20 мм получили с применением станов винтовой прокатки. Материал трубы - сталь 50 Гт На поверхности трубы отметили 18 направлений с шагом 10°, начиная от продольной оси. Затем трубу продеформировали на ковочной машине с комбинированными бойками, профиль которых имеет в сечении форму равнобедренной трапеции с периметром 380 мм, длина малого основания которой равна 110 мм, большого - 180 мм (фиг.5). Из грани трубы шириной 110 мм на участке, расположенном от прилегающих ребер на расстоянии 30 мм, вырезали цилиндрические образцы начальным диаметром d 4 мм и длиной L 45 мм. Испытывали образцы на разрывной машине Instron-1115. В результате испытаний было установлено следующее. Максимальное значение предела текучести соответствует направлению с углом 7 к продольной оси трубы и равно 480 МН/м , минимальное соответствует направлению 97° и равно 452 МН/м2, в направлении продольной оси трубы предел текучести равен 471 МН/м . В расчетах необходимо пользоваться максимальным значением предела текучести рапным 480 МН/м1 .

II р и м е р 6. Трубу, имеющую наружный диаметр 108 мм и толщину стенки 14 мм, получили с применением станов винтовой прокатки. Материал трубы - сталь 40Х. На поверхности трубы отметили 18 направлений с шагом 10°, начиная от продольной оси. После этого трубу продеформировали бойками, профиль которых имеет форму правильного четырехугольника со стороной 85 мм (фиг.6). Из всех граней трубы из участков поверхности, расположенных на расстоянии 21 мм от прилегающих ребер вырезали цилиндрические образцы начальным диаметром d 3 мм и длиной L 38 мм. Испытание образцов растяжением провели на машине Instron-1115. Установлено, что максимальное значение предела прочности соответствует направлению с углом 15° к оси трубы и равно 368 МН/м, минимальное соответствует направлению 100° к оси трубы и равно 350 МН/м, а в направлении продольной оси трубы предел прочности равен 364 . В расчетах на прочность изделий из таких труб необходимо принималь минимальное значение 350

Пример. Трубу наружным диаметром 140 мм и стенкой 20 мм полу- чили с применением станов винтовой прокатки. Материал трубы - сталь 20. На поверхности трубы отметили 18 направлений с шагом 10 , начиная от продольной оси трубы. Затем из трубы на всю ее длину вырезали полосу шириной по наружной окружности трубы 30 мм. После этого трубу с пазом продеформировали на прессе усилием 50 МН до образования двухслойного плоского участка деформируемой поверхности (фиг.7). Ширина двухслойного участка при этом равнялась 122 мм. Из этого участка на расстоянии от кромок не менее 30 мм вырезали цилиндрические образцы начальным диаметром d 5 мм и длиной L 55 мм. Такие же образцы вырезали в осевом направлении полосы. Образцы испытали растяжением на машине Instron-1115.

По результатам испытаний установлено следующее.

Максимальное значение предела прочности соответствует направлению 5 к

продольной оси трубы и равно 432 МН/м2 минимально е соответствует направлению 95 к продольной оси трубы и равно 425 МН/м2, в направлении оси трубы предел прочности равен 430 МН/м2, предел прочности образцов, вырезанных из полосы, равен 432 МН/м. Таким образом, разность значений предела прочности, определенных в одном направлении в полосе и трубе, не выходит за поле допуска, равное 5 МН/м, поэтому оценивать влияние деформирования трубы с преобразованием поверхности на предел прочности не представляется возможным. В связи с этим имеем право этой погрешностью пренебречь. В расчетах на прочность необходимо принимать меньшее значение предела прочности, равное 425 .

П р и м е р 8. Трубу диаметром 133 мм и стенкой толщиной 18 мм получили с использованием станов винтовой прокатки. Материал трубы сталь- ЗОГ. На поверхности трубы отметили 18 направлений с шагом 10°, начиная от продольной оси трубыо Из трубы в продольном направлении вырезали полосу шириной по наружному диаметру трубы 30 -мм с образованием паза. После этого трубу с пазом продеформировали на прессе усилием 50 МН до образования двухслойной пластины (фиг.8). Паз в трубе расположен в плоскости, параллельной направлению перемещения бойков. Из участков, отстоящих от кромок двухслойной пластины на расстоянии 30 мм, вырезали образцы начальным диаметром d 5 мм и длиной L 55 мм. Образцы испытаны растяжением на машине Instron-1115. Было установлено следующее. Предел прочности принимает максимальное значение 580 МН/м в направлении 6° к оси трубы и минимальное, равное 555 МН/м , в направлении 96° к оси трубы, в направлении же продольной оси трубы предел прочности равен 576 МН/м7. Предел прочности образцов, вырезанный из полосы по ее продольной оси, равен 580 МН/ма. В расчетах на прочность необходимо пользоваться минимальным полученным значением предела прочности, равным 555 МН/м,

П р и м е р 9„ Восемнадцать труб диаметром 102 мм и стенкой толщиной 14 мм получили с использованием станов винтовой прокатки. Материал трубы - сталь 50Г2. На поверхности труб

отметили по 18 направлений с шагом 10 , начиная от продольной оси. После этого из труб в продольном направ- лении вырезали полосы шириной по наружному диаметру труб 30 мм. Затем одну из труб с пазом продеформировали на прессе усилием 50 №1 между плоскими бойками до образования двухслой- ной пластины, причем паз располагали в плоскости, параллельной перемещению бойков (фиг.8). После деформации пластина не имела плоскую форму, что не позволяло вырезать образцы. Пластину свернули в цилиндрическую форму с образующей, совпадающей с отмеченным направлением 10° к оси исходной трубы (фиг.9), После чего в направлении образующей вырезали цилиндрические образцы начальным диаметром d 5 мм и длиной L 55 мм, Аналогичные операции проделали с оставшимися 17 трубами, при этом образующая цилиндрической фармы совпадала последовательно со всеми отмеченными направления- ми, не повторяясь. Полученные таким образом образцы испытали растяжением на машине Instron-1115. Установлено следующее. Предел текучести принимает максимальное значение в направле- нии 8 к оси трубы и равен 443 МН/мг, минимальное значение равно 43b МН/м и соответствует направлению 98° к продольной оси трубы„ В направлении продольной оси трубы предел текучести равен 4,42 МН/м . В расчетах изделий из таких труб на жесткость следует принимать максимальное значение 443 Мн/м4.

П р и м е р 10. Трубу диаметром 102 мм и стенкой толщиной 14 мм из стали 45Г2 получили с использованием станов винтовой прокатки. На поверхности трубы отметили 18 направлений с шагом 10 , начиная от продольной оси (фиг.12). После этого из трубы в продольном направлении вырезали полосу шириной по наружному диаметру трубы 30 мм. Затем трубу с пазом продеформировали на прессе 50 МН между плоскопараллельными бойками до образования двухслойной пластины (фиг«8 После деформирования пластина имела неплоскую форму, что не позволило вырезать образцы во всех отмеченных направлениях. Пластине придали такую форму, что часть кромки, являющейся в трубе с пазом краями паза, расположили перпендикулярно первоначальной поверхности пластины и под углом 4Ь к оставшейся части этой же кромки (фиг.10). Из образовавшейся поверхности, бличкон к конической, в отмеченных направлениях вырезали образцы цилиндрической формы с начальным диаметром d 5 мм и длиной L 55 мм. Такие ке образцы вырезали из полосы металла в осевом направлении. Затем образцы испытали растяжением на машине Instron-1115. Установлено, что предел текучести принимает максимальное значение 437 МН/мi в направлении 8е к оси трубы, минимальное -417 МН/м в направлении 98° к продольной оси трубы, а в направлении продольной оси трубы он равен 430 МН/м. Предел текучести в направлении продольной оси, определенный по образцам, вырезанным из полосы, равен 432 МН/м1. В расчетах изделий из таких труб на жесткость следует принимать максимальное значение 437 МН/м 2.

Пример 11, Трубу наружным диаметром 55 м и стенкой толщиной 12 мм получили с использованием станов винтовой прокатки. Материал трубы - сталь 50Х. На поверхности трубы с шагом 10° отметили 18 направлений, начиная от продольной оси. После этого трубу нагрели в электропечи сопротивления до ПОО°С. Нагретую трубу продеформировали на прессе усилием I MH до образования двухслойной пластины (фигэ1). После остывания до комнатной температуры в отмеченных направлениях из участка двухслойной пластины, отстоящего от кромок на расстоя- нии 20 мм, вырезали цилиндрические образцы с начальным диаметром d 4 мм и длиной L 45 мм„ Образцы испытали растяжением на машине In- stron-il 5. Установлено, что предел прочности принимает максимальное значение 680 МН/м в направлении 12° к оси трубы, минимальное - 658 МН/м в направлении 102° к оси трубы а в направлении продольной оси трубы он принимает значение 672 МН/м . При расчетах изделий на прочность необходимо принимать минимальное значение предела прочности 658 МН/м .

Формула изобретения

1, Способ определения свойств металлических изделий, включающий вырезку образца из изделия и его испытаниел

отличающийся тем, что, с целью повышения точности прогнозирования надежности изделий из труб за счет определения анизотропии их свойствз на поверхности трубы отмечают направления вырезки образцов, затем осуществляют деформацию стенки трубы с преобразованием цилиндрической поверхности в плоскую, после чего из стенки трубы вырезают образцы в требуемых направлениях и проводят испытания.

2 о Способ попЛэ отличающийся тем, что деформацию осу- ществляют между плоскопараллельными плитами до образования двухслойной пластины.

3„ Способ по пп.1 и 2, отличающийся тем. что, с целью повышения достоверности и точности результатов испытаний труб с наружным диаметром 7/60 мм н отношением диаметра к толщине стенки 5, перед деформацией вовнутрь трубы на всю ее длину размещают лист из упругого материала.

4. Способ по п.З, отличающийся темэ что в процессе дефор- мирования вовнутрь трубы помещают оп- равку в виде плоской пластины шириной 0,5 - 0,9ffR, где R - внутренний радиус трубы, причем сопротивление деформации материала оправки не менее сопротивления деформации материала трубыо

5о Способ по п„.9 отличающийся тем, что деформацию осуществляют между плоской плитой и плитой с пазом, причем зазор между пли- тами имеет в сечении форму треугольника с периметром в сечении

6.Способ по п.1, отличающийся тем, что деформацию осу ществляют между плоской плитой и плитой с пазом, причем зазор между плитз ми имеет в сечении форму трапеции с периметром 2tTR.

7.Способ по п.1, отличающийся тем, что деформаицю осуществляют между двумя плитами, причем в обеих плитах выполняют пазы так что зазор между плитами в сечении имеет форму четырехугольника с периметром 2fR.

8.Способ по пи. 1 - kt отличающийся тем, что перед деформацией из стенки трубы в осевом направлении вырезают полосу с образованием паза.

9.Способ по , отличающийся тем, что перед деформацией паз располагают в плоскости, перпендикулярной направлению перемещения плит.

10.Способ по пп.2 и 9, отличающийся тем, что двухслойной пластине придают цилиндрическую форму так, что образующая поверхность ориентирована в направлении вырезки образцов о

11.Способ попп.2и9, отличающийся тем, что двухслойной пластине придают такую форму, что часть одной из кромок располагают перпендикулярно поверхности исходной пластины под углом не более 90 к ос- тавшейся части этой же кромки.

12.Способ по пп„1 - 11, отличающийся тем, что перед деформацией осуществляют нагрев трубы до температуры горячей обработки металлов давлением о

//л

/////л/////.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образца для испытания материала изделия на прочность | 1988 |

|

SU1635046A1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2047168C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2597811C1 |

| СПОСОБ ИСПЫТАНИЯ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2042126C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2007 |

|

RU2351476C2 |

| СПОСОБ ДЕФОРМИРОВАНИЯ МУФТ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ определения коэффициента внешнего трения при продольной безоправочной прокатке труб | 1989 |

|

SU1731309A1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СВАРНОЙ КОНСТРУКЦИИ | 1993 |

|

RU2036459C1 |

Изобретение относится к способам определения свойств металлических изделий, а именно: к способам определения свойств по объему металлических труб. Целью изобретения является повышение точности прогнозирования надежности изделий из труб за счет определения анизотропии их свойств. Согласно изобретению предлагается деформировать трубу с преобразованием цилиндрической поверхности в плоскую, после чего вырезать из образовавшейся поверхности в необходимых направлениях образцы и определять на них свойства материала. Придание поверхности трубы плоской формы позволяет вырезать образцы в любом интересующем направлении, а знание анизотропии свойств позволяет использовать в необходимых расчетах их экстремальные значения. 11 з.п. ф-лы, 10 ил.

/////////У///А////

I

ЈЈЈ

И

1 гпф

2Г

Ж

гпф

Z :Z4222

77777777777777

/////А///////

092бШ

/////////

$ гпф

$

zzzzzA / zz

09Z6SSI

//////// Г

////Л/77

I 1//S

/77

/7//

0.7

Л

J

//////

.

1

| Микляев II.II | |||

| и др | |||

| Анизотропия механических свойств материалов | |||

| М.; Металлургия, 1969, с.145-146, 212-216, 267-271 | |||

| Ашкенази Е.К | |||

| Анизотропия машиностроительных, материалов | |||

| М.: Машиностроение, 1968 | |||

| Тетерин U.K | |||

| Теория поперечно-винтовой прокатки | |||

| М.: Металлургия, 1971, с.308 | |||

| Нолухин П.И., 1уп Т.Ч., Галкин A.M | |||

| Сопротивление пластической деформации металлов и сплавов.М.: Металлургия, 1983, с | |||

| Судно | 1918 |

|

SU352A1 |

Авторы

Даты

1990-04-23—Публикация

1988-01-25—Подача