2. Агрегат поп.1, отличающийся тем, что направляющий аппарат вьтолнен в виде последовательно установленных заслонки с дуговыми, радиальными пазами, длина которых увеличена к центру заслонки распределительной плиты с радиальными отверстиями и соединенными с нею кольцевыми, концентрическими патрубками, при этом пазы в заслонке, отверстия в плите и кольцевые каналы патрубков вьшолнены соосно, а заслонка имеет возможность поворота вокруг, своей продольной оси, причем сам апИзобретение относится к производству проката и может быть использовано для термообработки полос и- проволоки.

Целью изобретения является распш- рение технологических возможностей и повьшение качества обработки изделий .

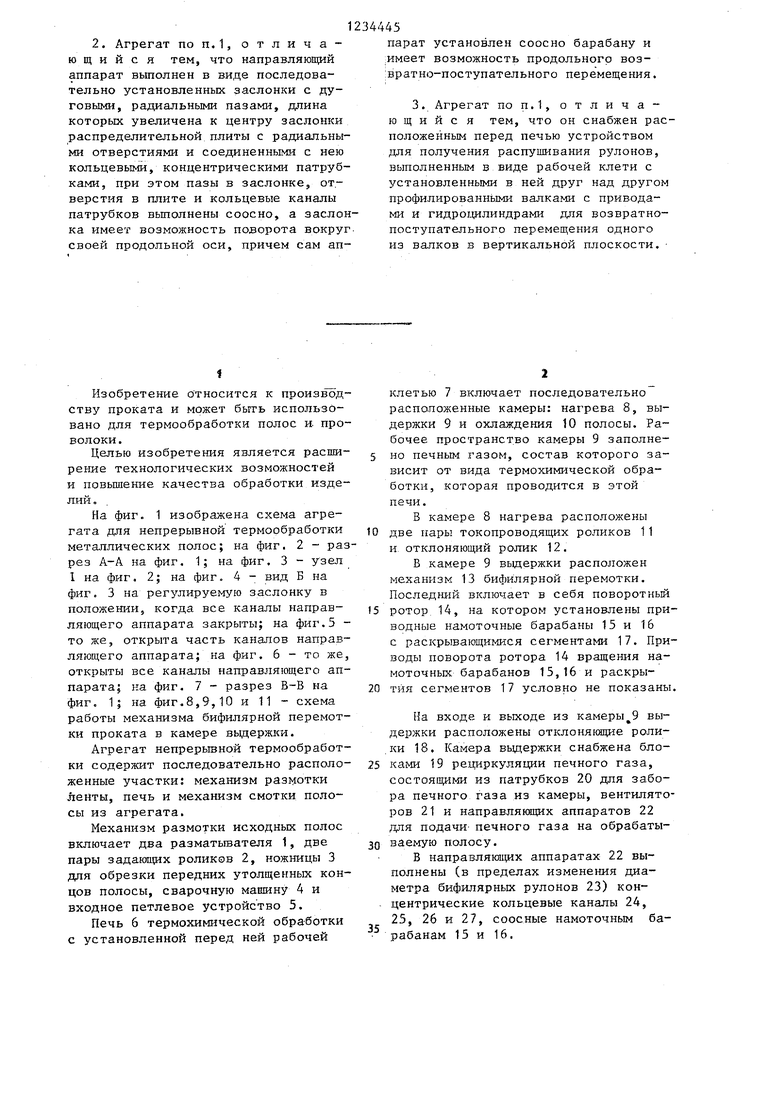

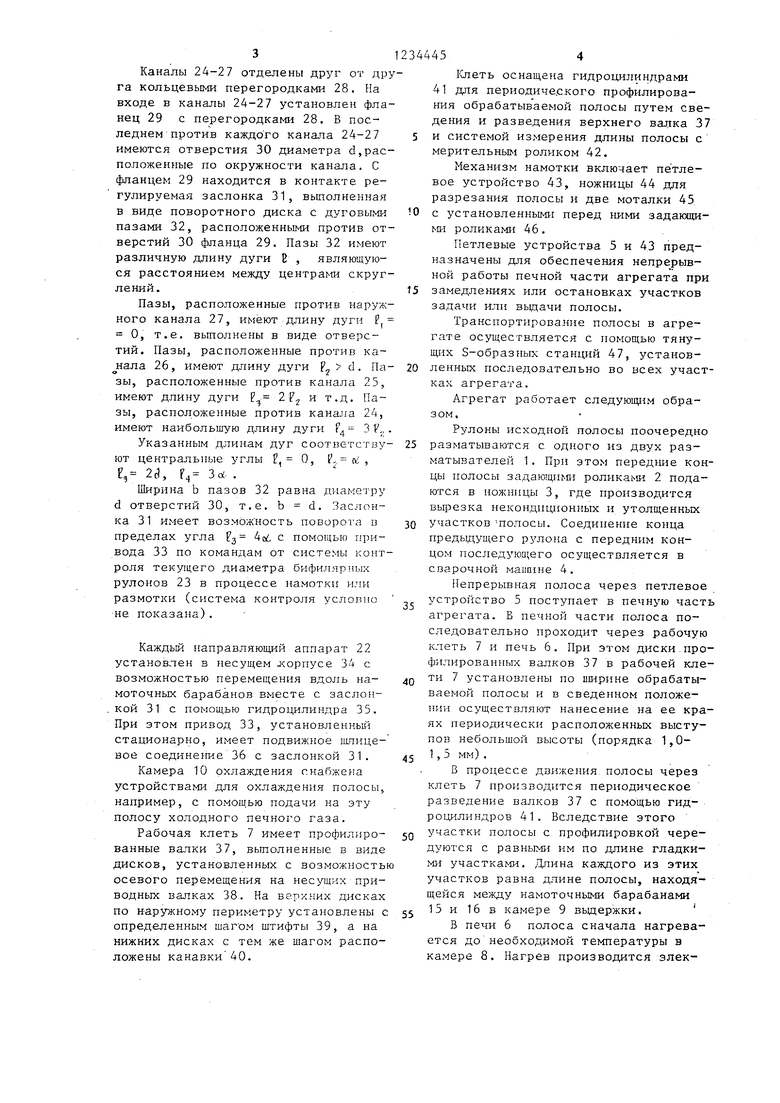

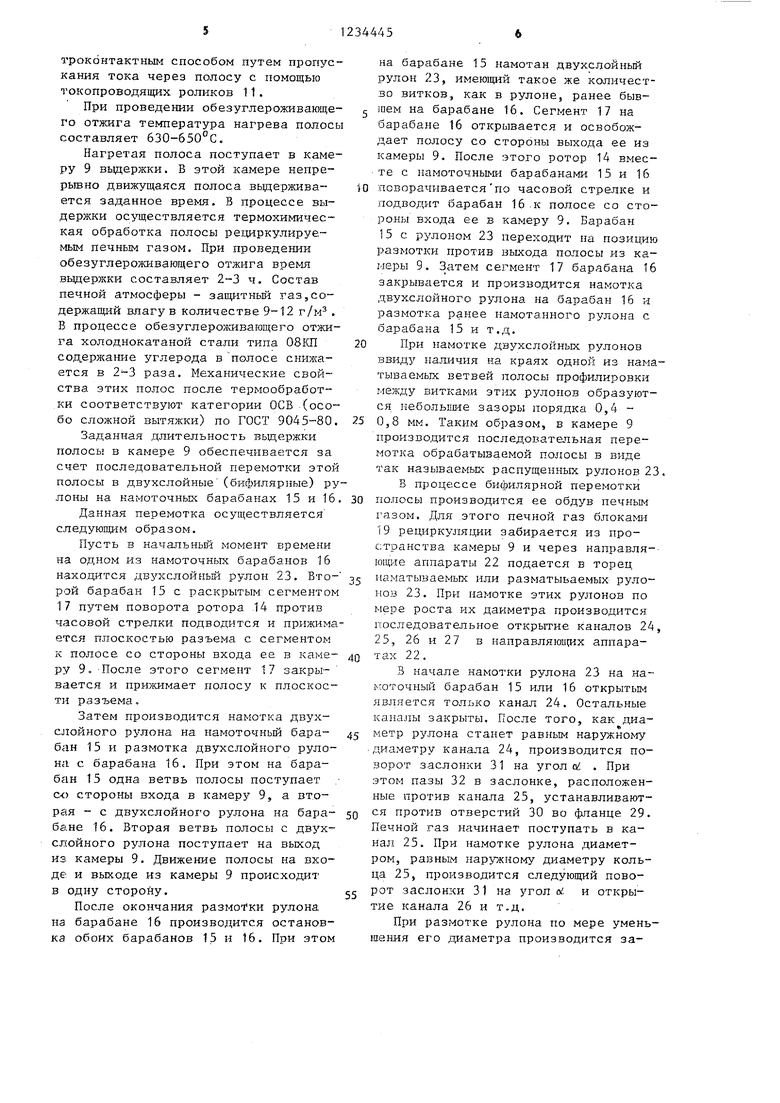

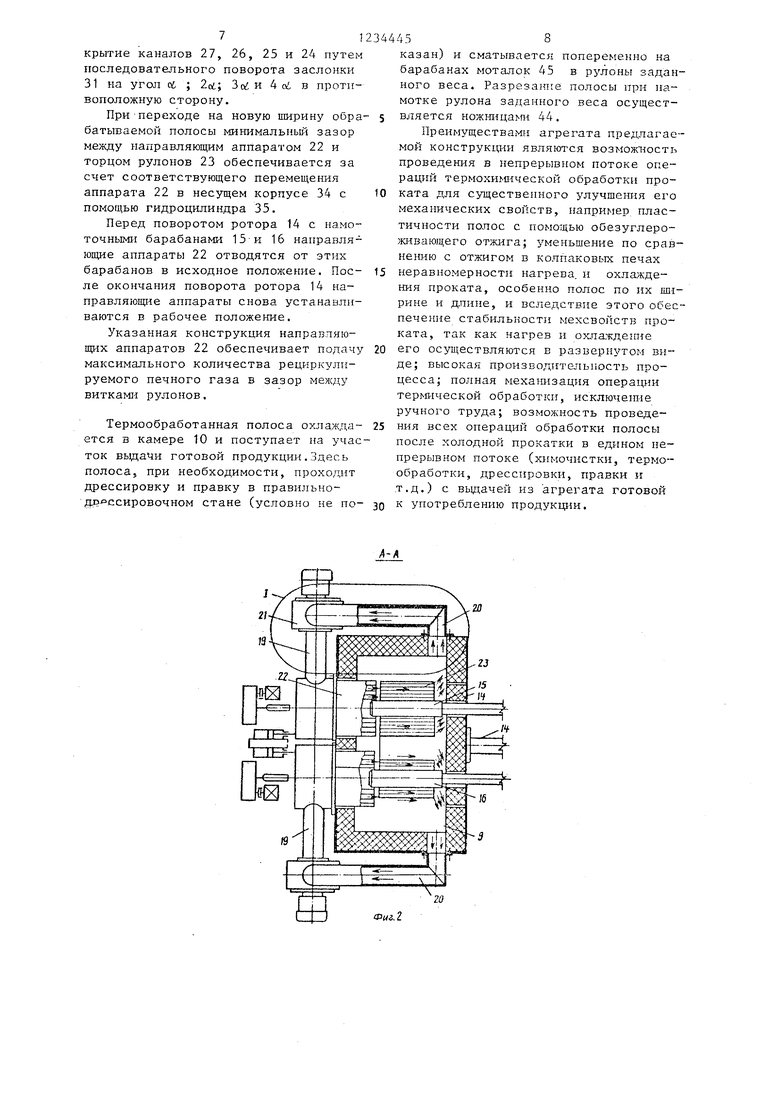

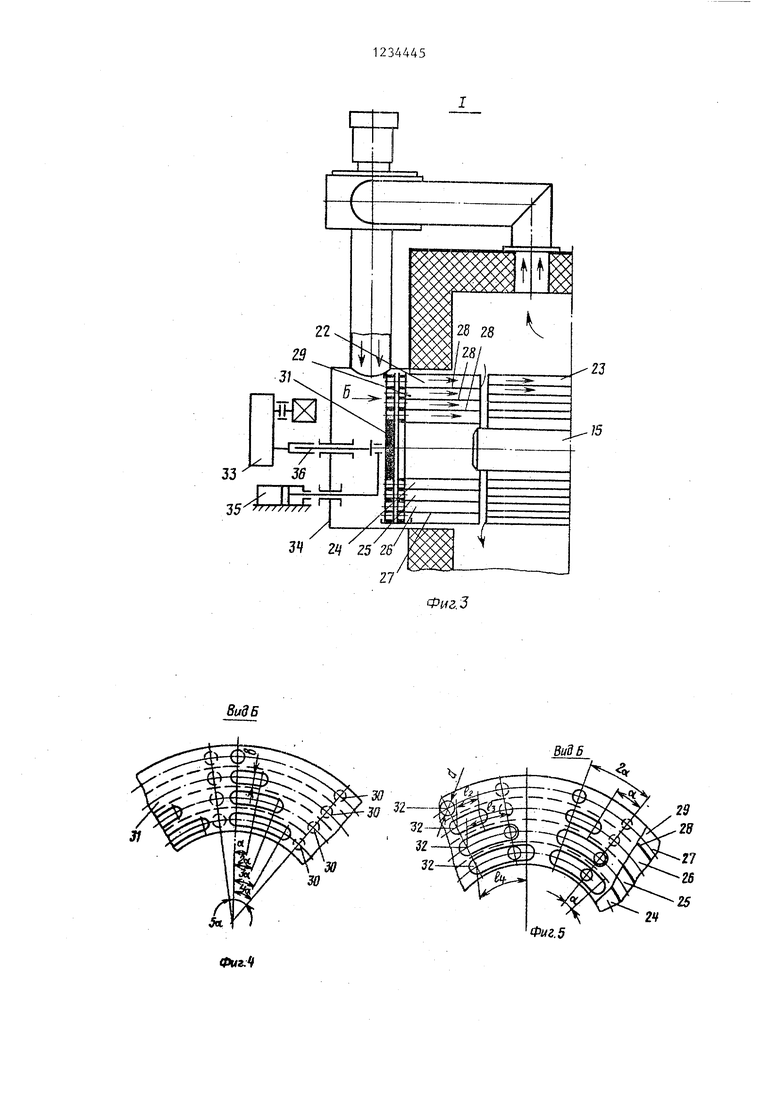

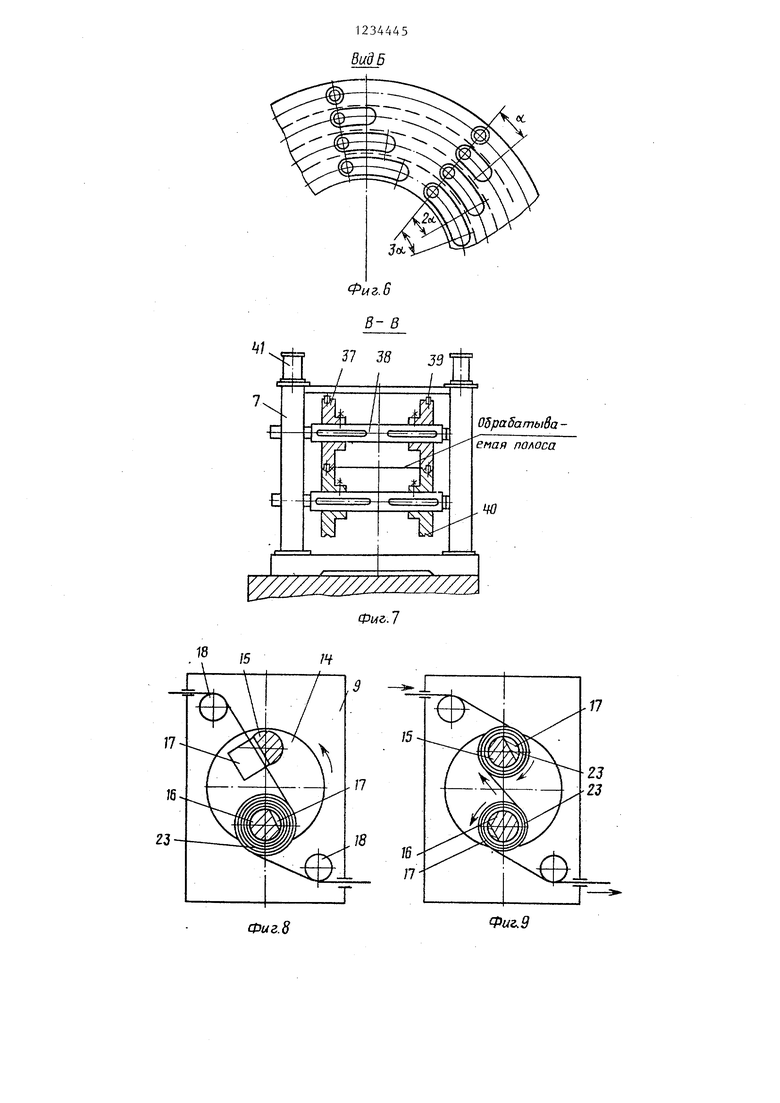

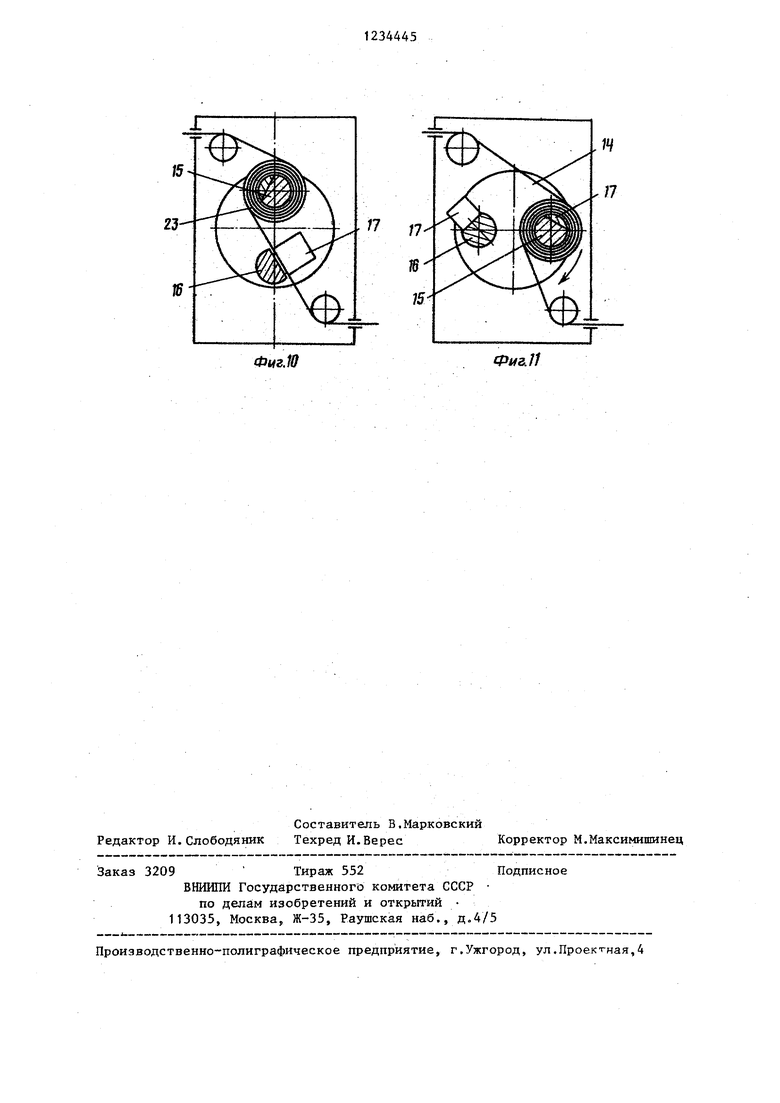

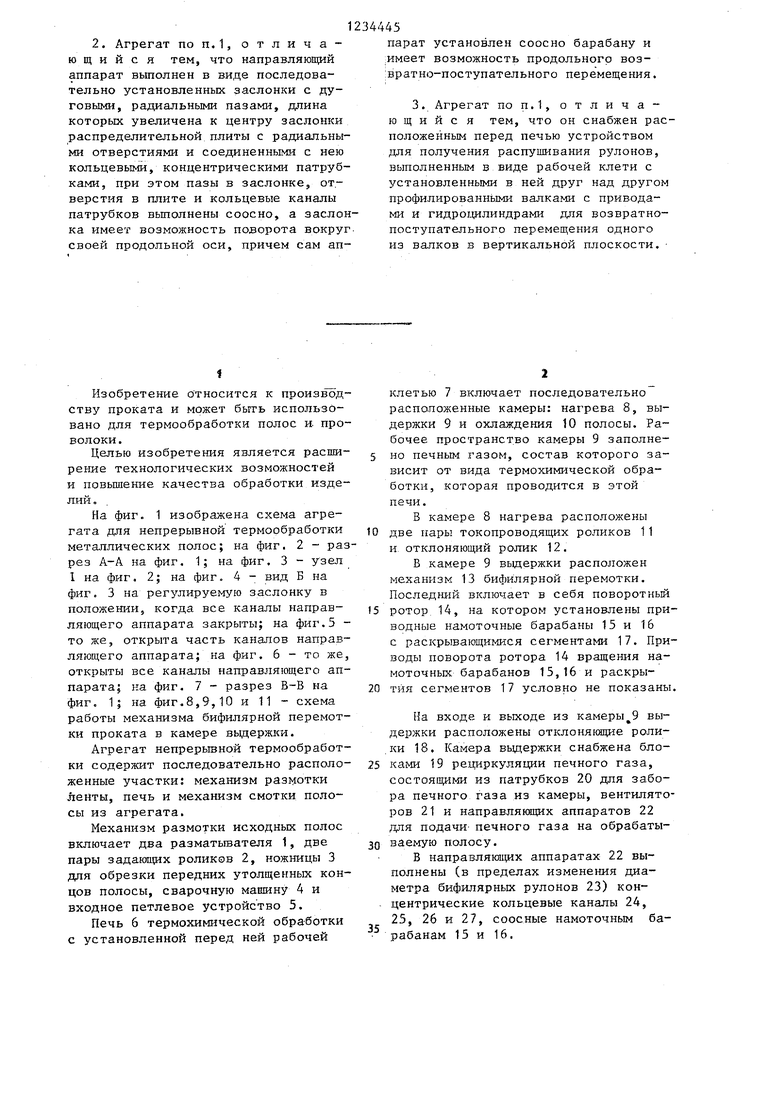

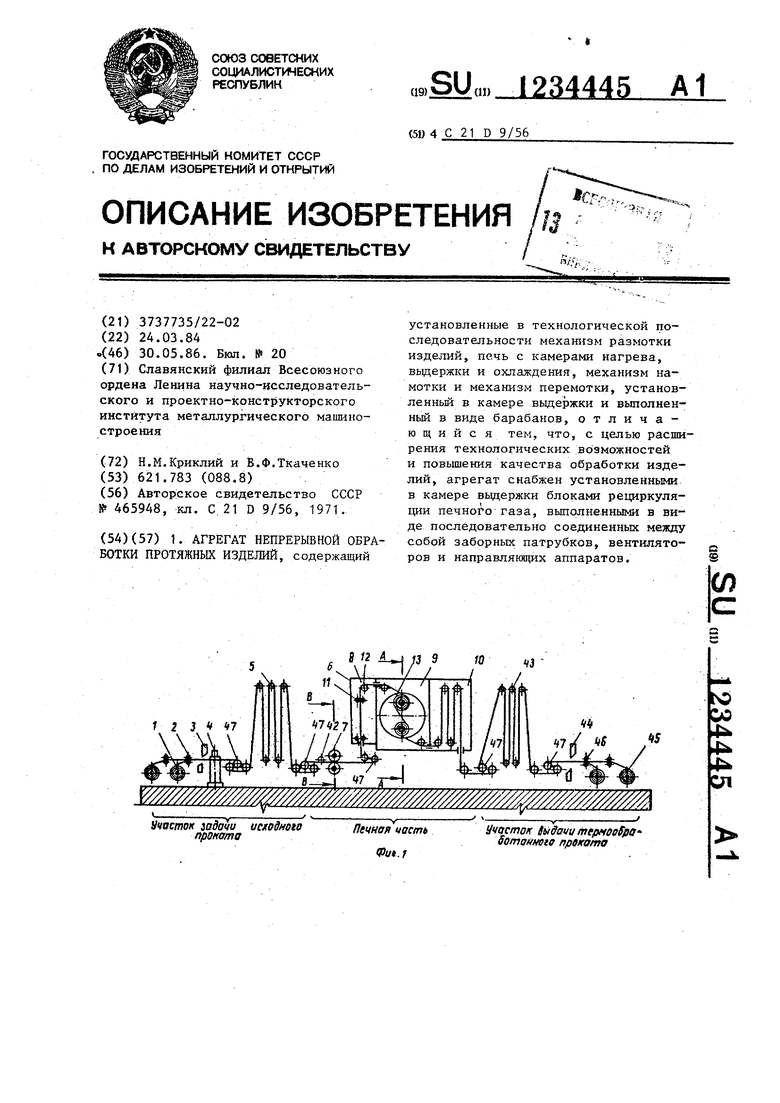

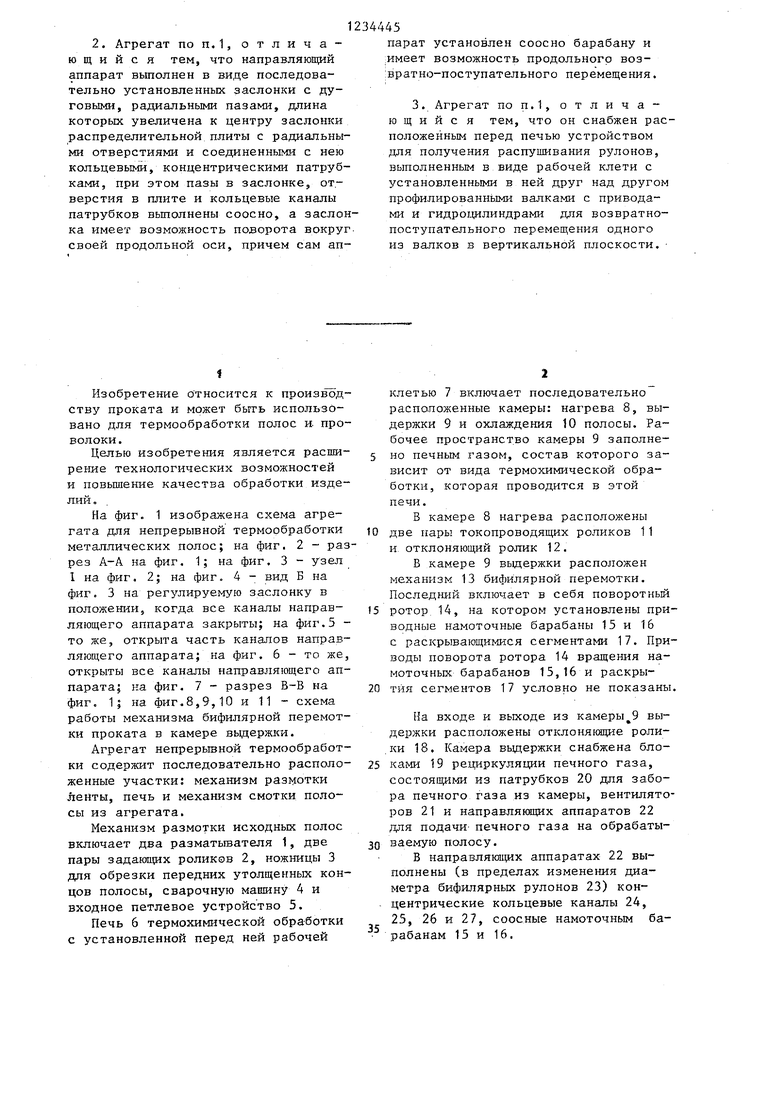

На фиг. 1 изображена схема агрегата для непрерывной термообработки металлических полос; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 2; на фиг, 4 - вид Б на фиг. 3 на регулируемую заслонку в положении, когда все каналы направляющего аппарата закрыты; на фиг.5 - то же, открыта часть каналов направляющего аппарата; на фиг. 6 - то же, открыты все каналы направляющего аппарата; на фиг. 7 - разрез В-В на фиг. 1; на фиг.8,9,10 и 11 - схема работы механизма бифилярной перемотки проката в камере выдержки.

Агрегат непрерьшной термообработки содержит последовательно расположенные участки: механизм размотки ленты, печь и механизм смотки полосы из агрегата.

Механизм размотки исходных полос включает два разматывателя 1, две пары задаюп их роликов 2, ножницы 3 для обрезки передних утолщенных концов полосы, сварочную машину 4 и входное петлевое устройство 5.

Печь 6 термохимической обработки с установленной перед ней рабочей

34445

парат установлен соосно барабану и :имеет возможность продольного возвратно-поступательного перемещения.

3. Агрегат поп.1, отличающийся тем, что он снабжен расположенным перед печью устройством для получения распушивания рулонов, выполненным в виде рабочей клети с установленными в ней друг над другом профилированньгми валками с приводами и гидротдилиндрами для возвратно- поступательного перемещения одного из валков в вертикальной плоскости.

клетью 7 включает последовательно расположенные камеры: нагрева 8, выдержки 9 и охлаждения 10 полосы. Рабочее пространство камеры 9 заполнено печным газом, состав которого зависит от вида термохимической обработки, которая проводится в этой печи.

В камере 8 нагрева расположены

две пары токопроводящих роликов 11 и. отклоняющий ролик 12.

В камере 9 выдержки расположен механизм 13 бифилярной перемотки. Последний включает в себя поворотньй

ротор.14, на котором установлены приводные намоточные барабаны 15 и 16 с раскрывающимися сегментами 17. Приводы поворота ротора 14 вращения на- MOTO4HbDf. барабанов 15,16 и раскрытйя сегментов 17 условно не показаны.

На входе и выходе из камеры 9 выдержки расположены отклонякщие роли- ки 18. Камера вьщержки снабжена бло- нами 19 рециркуляции печного газа, состоящими из патрубков 20 для забора печного газа из камеры, вентиляторов 21 и направляющих аппаратов 22 для подачи- печного газа на обрабаты- ваемую полосу.

В направляющих аппаратах 22 выполнены (в пределах изменения диаметра бифилярных рулонов 23) концентрические кольцевые каналы 24, 25, 26 и 27, соосные намоточным ба

рабанам 15 и 16.

3

Каналы 24-27 отделены друг от друга кольцевыми перегородками 28. На входе в каналы 24-27 установлен фланец 29 с перегородками 28. В последнем против каждого канала 24-27 имеются отверстия 30 диаметра d,расположенные по окружности канала. С фланцем 29 находится в контакте регулируемая заслонка 31, выполненная в виде поворотного диска с дуговыми пазами 32, расположенными против отверстий 30 фланца 29. Пазы 32 имеют различную длину дуги В , являющуюся расстоянием между центрами скруг- лений.

Пазы, расположенные против наружного канала 27, имеют длину дуги 0, т.е. вьтолнены в виде отверстий. Пазы, расположенные против канала 26, имеют длину дуги Р Пазы, расположенные против канала 25, имеют длину дуги Р 2 и т.д. Пазы, расположе} ные против канала 24, имеют наибольшую длину дуги f - 3 F,,

Указанным длинам дуг соответствуют центральные углы , О, ,, «:, Е, 2с), f 3oi. .

Ширина b пазов 32 равна диаметру d отверстий 30, т.е. b d. Заслонка 31 имеет возможность поворота в пределах угла РЗ ol.. с помощью привода 33 по командам от системы ICOHT- роля текущего диаметра бифилярных рулонов 23 в процессе намотки или размотки (система контроля условно не показана).

Каждый направляющий аппарат 22 установлен в несущем корпусе 34 с возможностью перемещения вдоль намоточных барабанов вместе с заслон- . кой 31 с помощью гидроцилиндра 35. При этом привод 33, установленный стационарно, имеет подвижное шлице- вое соединение 36 с заслонкой 31.

Камера 10 охлаждения снабжена устройствами для охлаждения полосы, например, с помощью подачи на эту полосу холодного печного газа.

Рабочая клеть 7 имеет профилированные валки 37, выполненные в виде дисков, установленных с возможность осевого перемещения на несущих приводных валках 38. На верхних дисках по наружному периметру установлены с определенным шаг ом штифты 39, а на нижних дисках с тем же шагом расположены канавки 40.

454

Клеть оснащена гидроцилиндрами 41 для периодического профилирования обрабатываемой полосы путем сведения и разведения верхнего валка 37 и системой измерения длины полосы с мерительным роликом 42.

Механизм намотки включает петлевое устройство 43, ножницы 44 для разрезания полосы и две моталки 45 с установленными перед ними задакшщ- ми роликами 46.

Петлевые устройства 5 и 43 предназначены для обеспечения непрерывной работы печной части агрегата при замедлениях или остановках участков зада1 И или вьщачи полосы.

Транспортирование полосы в агрегате осуществляется с помощью тянущих S-образпых станций 47, установ- ленных последовательно во всех участках агрегата.

Агрегат работает следующим образом.

Рулоны исходной полосы поочередно разматываются с одного из двух раз- матывателей 1. При этом передние концы полосы зaдaющи п роликами 2 подаются в ножницы 3, где производится вырезка некондиционных и утолщенных участков ПОЛОСЫ. Соедипение конца предьщущего рулона с передним концом последующего осуществляется в сварочной MaiiDiHe 4 .

Непрерывная полоса через петлевое устройство 5 поступает в печную часть агрегата. В печной части полоса последовательно проходит через рабочую клеть 7 и печь 6. При этом диски.профилированных валков 37 в рабочей кле- ти 7 установлены по ширине обрабаты- ваеморТ: полосы и в сведенном положении осуществляют нанесение на ее краях периодически расположенных выступов небольшой высоты (порядка 1,0- 1,5 мм).

В процессе движения полосы через клеть 7 производится периодическое разведение валков 37 с помощью гидроцилиндров 41. Вследствие этого участки полосы с профилировкой чередуются с равными им по длине гладкими участками. Длина каждого из этих участков равна длине полосы, находящейся между намоточными барабанами 15 и 16 в камере 9 вьщержки.

В печи 6 полоса сначала нагревается до необходимой температуры в камере 8. Нагрев производится электроконтактным способом путем пропускания тока через полосу с помощью токопроводящих роликов 11.

При проведении обезуглероживающего отжига температура нагрева полосы составляет 630-650°С.

Нагретая полоса поступает в камеру 9 выдержки. В этой камере непре- рьюно движущаяся полоса вьщержива- ется заданное время. В процессе выдержки осуществляется термохимическая обработка полосы ре циркулируе. мым печным газом. При проведении обезуглероживающего отжига время выдержки составляет 2-3 ч. Состав печной атмосферы - защитный газ,содержащий влагу в количестве 9-12 г/м . В продессе обезуглеролдавающего отжига холоднокатаной стали типа 081Ш содержание углерода в полосе снижается в 2-3 раза. Механические свойства этих полос после термообработки соответствуют категории ОСВ (особо сложной вытяжки) по ГОСТ 9045-80.

Заданная длительность выдержки полосы в камере 9 обеспе чивается за счет последовательной перемотки этой полосы в двухслойные (бифилярные) рулоны на намоточных барабанах 15 и 16

Данная перемотка осуществляется следующим образом.

Пусть в начапьньй момент времени на одном из намоточных барабанов 16 находится двухслойный рулон 23. Второй барабан 15 с раскрытым сегментом 17 путем поворота ротора ,14 против часовой стрелки подводится и прижимается плоскостью разъема с сегментом к полосе со стороны входа ее в камеру 9. После этого сегмент 17 закрывается и прижимает полосу к пло.скос- ти разъема.

Затем производится намотка двухслойного рулона на намоточный барабан 15 и размотка двухслойного рулона с барабана 16. При этом на барабан 15 одна ветвь полосы поступает со стороны входа в камеру 9, а вторая - с двухслойного рулона на барабане 16. Вторая ветвь полосы с двухслойного рулона поступает на выход из камеры 9. Движение полосы на входе и выходе из камеры 9 происходит в одну сторону.

После окончания размотки рулона на барабане 16 производится остановка обоих барабанов 15 и 16. При этом

на барабане 15 намотан двухслойный рулон 23, имеюнщй такое же количество витков, как в рулоне, ранее быв- 5 шем на барабане 16. Сегмент 17 на барабане 16 открывается и освобождает полосу со стороны выхода ее из камеры 9. После этого ротор 14 вместе с намоточными барабанами 15 и 16 50 поворачивается по часовой стрелке и подводит барабан 16-к полосе со стороны входа ее в камеру 9. Барабан 15 с рулоном 23 переходит на позицию размотки против выхода полосы из камеры 9. Затем сегмент 17 барабана 16 закрывается и производится намотка двухслойного рулона на барабан 16 и размотка ранее намотанного рулона с барабана 15 и т.д.

0 При намотке двухслойных рулонов ввидз наличия на краях одной из наматываемых ветвей полосы профилировки между витками этих рулонов образуются неболыш-ie зазоры порядка 0,4 5 0,8 мм. Таким образом, в камере 9 производится последовательная перемотка обрабатываемой полосы в виде так называемых распущенных рулонов 23. В проц€;ссе бифилярной перемотки

0 полосы производится ее обдув печным газом. Для этого печной газ блоками 19 peциpкyJ яции забирается из пространства камеры 9 и через направля Ю1щ-1е аппараты 22 подается в торец

5 изматываемых или разматываемых рулонов 23. При намотке этих рулонов по мере роста, их даиметра производится последовательное открытие каналов 24, 25, 26 и 27 в направляющих аппара0 тах 22.

В начале намотки рулона 23 на на- -коточный барабан 15 или 16 открытым является только канал 24. Остальные каналы закрыты. После того, как диа5 метр рулона станет равным наружному диаметру канала 24, производится поворот заслонки 31 на угол а . При этом пазы 32 в заслонке, расположенные против канала 25, устанавливаются против отверстий 30 во фланде 29. Печной газ начинает поступать в канал 25. При намотке рулона диаметром, равным наружному диаметру коль- да 25, производится следующий повос рот заслонки 31 на угол л , и открытие канала 26 и т.д.

При размотке рулона по мере уменьшения его диaмeтpa производится за71

крытие каналов 27, 26, 25 н 24 путем последовательного поворота заслонки 31 на угол сС ; 2ci.; За: и 4 oi в противоположную сторону.

При переходе на новую ширину обра батьшаемой полосы ми1-шмальньй зазор между направляющим аппаратом 22 и торцом рулонов 23 обеспечивается за счет соответствующего перемещения аппарата 22 в несущем корпусе 34 с помощью гидроцилиндра 35.

Перед поворотом ротора 14 с намоточными барабанами 15-и 16 направляющие аппараты 22 отводятся от этих барабанов в исходное положение. Пос- ле окончания поворота ротора 14 направляющие аппараты снова устанавливаются в рабочее положение.

Указанная конструкция направляющих аппаратов 22 обеспечивает подачу максимального количества рециркули- руемого печного газа в зазор между виткaмIi рулонов.

Термообработанная полоса охлажда- ется в камере 10 и поступает на участок выдачи готовой продукции.Здесь полосаJ при необходимости, проходит дрессировку и правку в правильно- ддз ссировочном стане (условно не по-

)о

казан) и сматывается; попереме1 но на барабанах моталок 45 в рулоны заданного веса. Разрезание полосы при намотке рулона заданного веса осуществляется ножш1цами 44.

Преимуществами агрегата предлагаемой конструкции являются возможность проведения в непрерывном потоке операций термохиш-гческой обработки проката для существенного улучшения его механических свойств, наприьшр пластичности полос с помощью обезуглероживающего отжига; уменьшение по сравнению с отжигом в колпаковых печах неравномерности нагрева, и охлаждения проката, особенно полос по их шг- рине и длине, и вследствие этого обеспечение стабильности мехсвойств проката, так как нагрев и ох.п:а:кдение его осуществляются в развернутом виде; высокая производительность процесса; полная механизация операции термической обработки, исключешш ручного труда; возможность проведения всех операций обработки полосы после холодной прокатки в едршом непрерывном потоке (хи1-ючистки, термообработки, дрессировки, правки и т.д.) с выдачей из агрегата готовой к употреблению продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной термической обработки проката | 1979 |

|

SU998522A1 |

| Агрегат непрерывного нанесения покрытий | 1980 |

|

SU1082861A1 |

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2391168C1 |

| Устройство для перемотки широкой полосы | 1990 |

|

SU1729653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2138344C1 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2442671C2 |

| Кольцевой бифлярный магазин для киноленты | 1983 |

|

SU1120273A1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВОГО МЕТАЛЛА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН | 2012 |

|

RU2571987C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

го

20

Фиг. 2

35

3 2if 25 26

Фиг. 3

Л

Вид Б

2V

Фиг.5

/

7х

7 35 J9

/

5

Г

Обрабатываемая полоса

ЙW

Фиг. 7

Ф«г.

Фиг. 9

Фиг.10

J4

. п

. п

Фия.11

| Авторское свидетельство СССР № 465948, кл | |||

| С | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1984-03-24—Подача