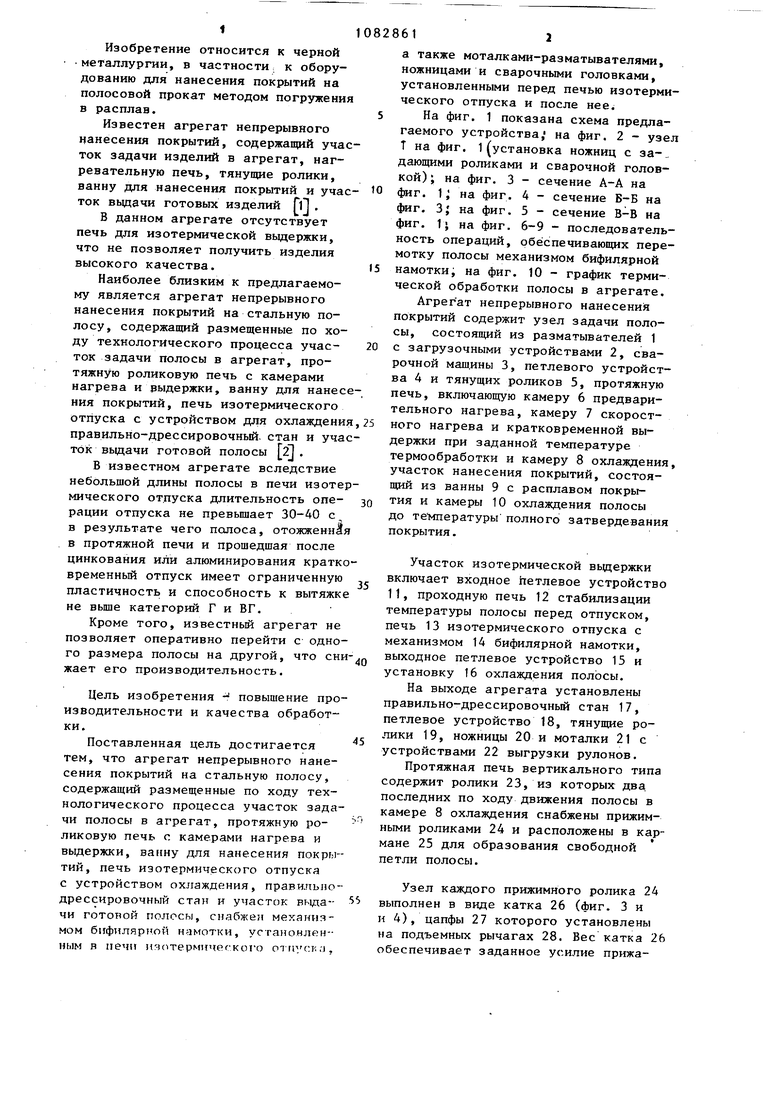

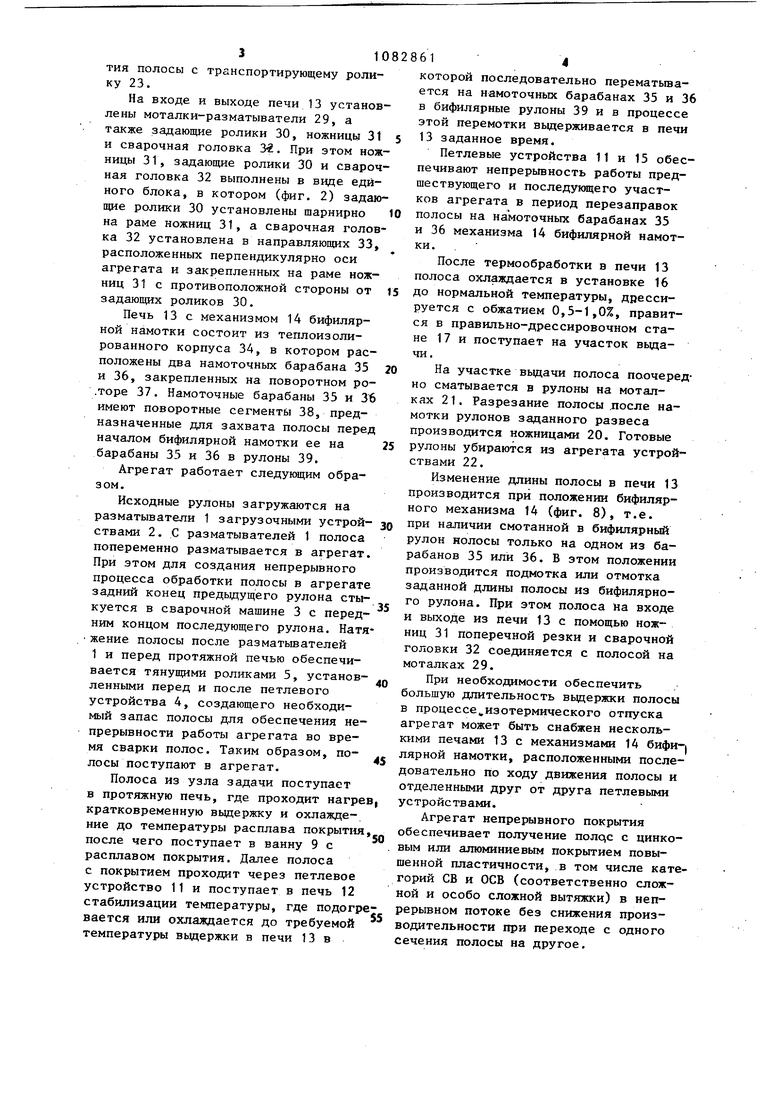

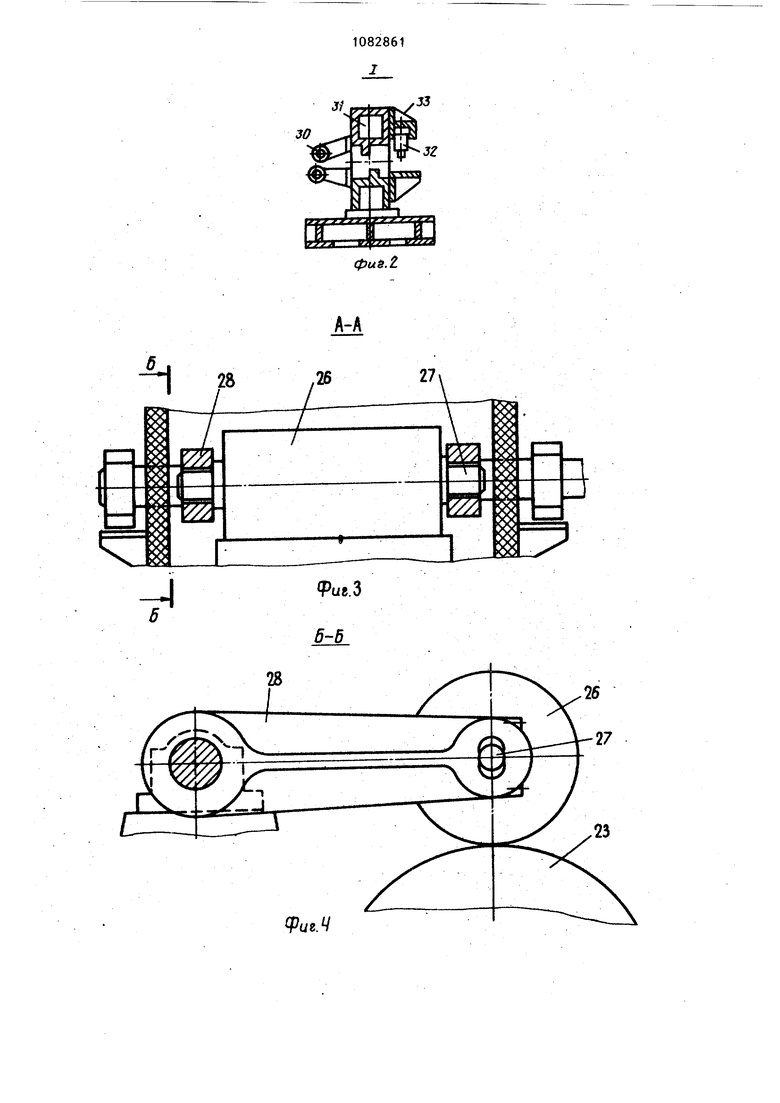

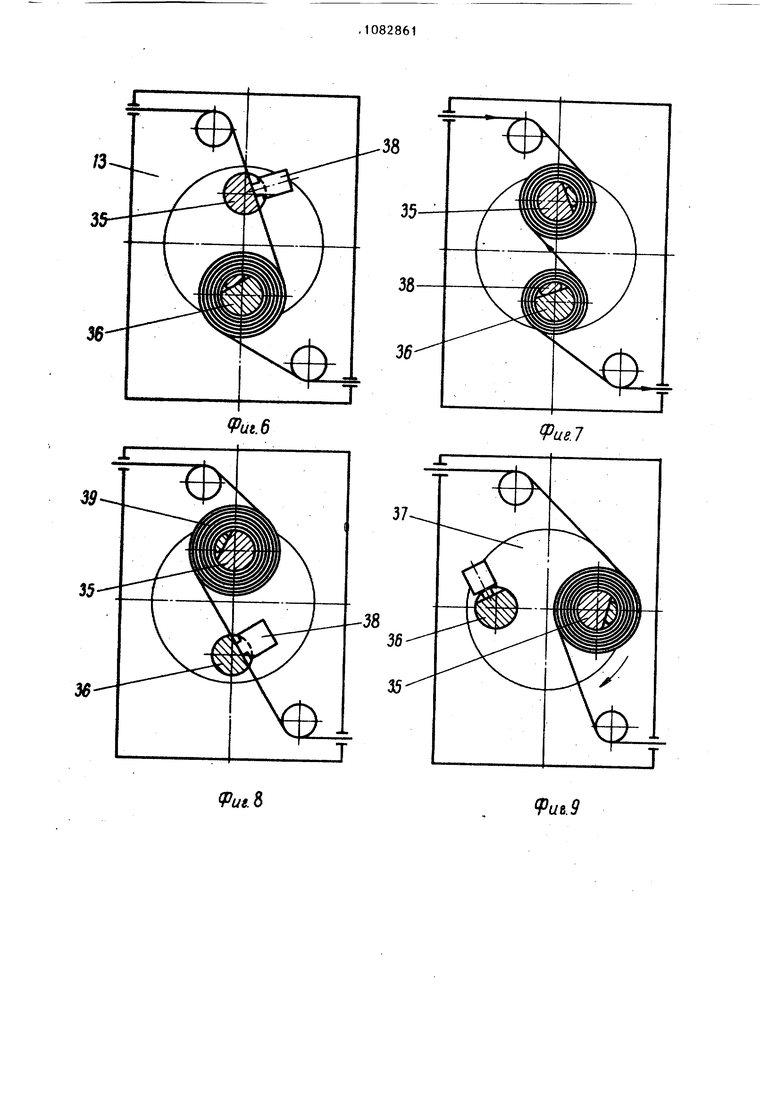

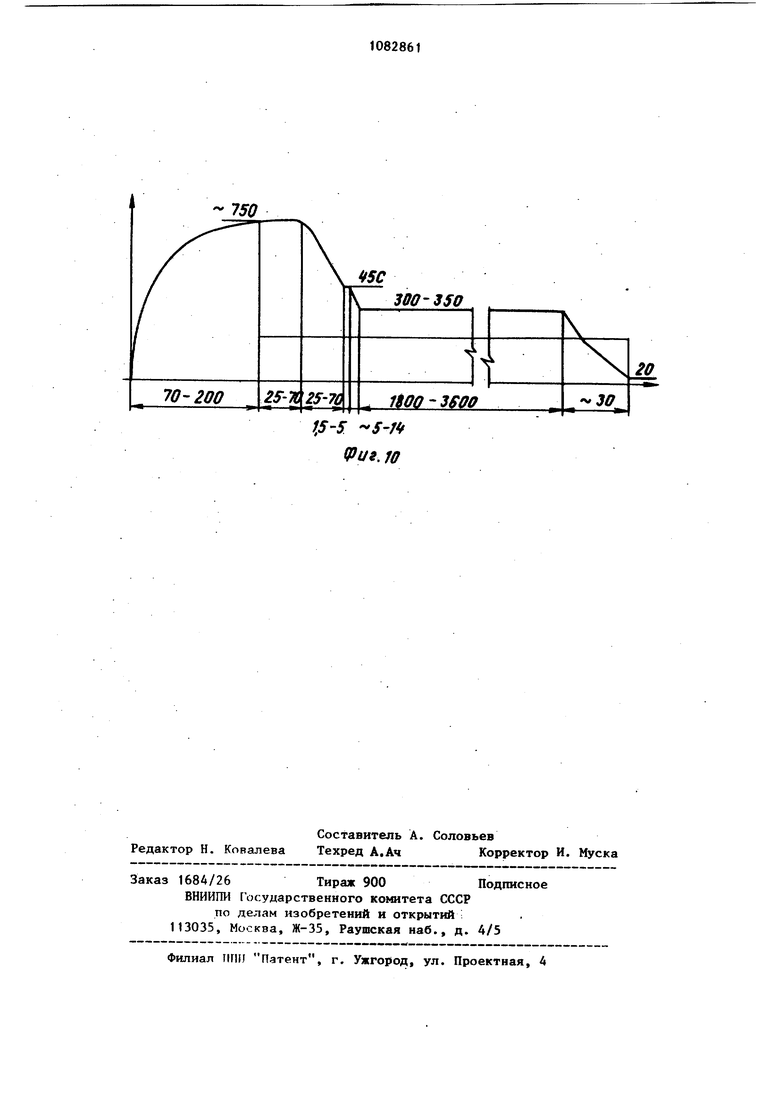

Изобретение относится к черной металлургии, в частности, к оборудованию для нанесения покрытий на полосовой прокат методом погружения в расплав. Известен агрегат непрерывного нанесения покрытий, содержащий учас ток задачи изделий в агрегат, нагревательную печь, тянущие ролики, ванну для нанесения покрытий и учас ток выдачи готовых изделий ГЛ . В данном агрегате отсутствует печь для изотермической выдержки, что не позволяет получить изделия высокого качества. Наиболее близким к предлагаемому является агрегат непрерывного нанесения покрытий на стальную полосу, содержащий размещенные по ходу технологического процесса участок задачи полосы в агрегат, протяжную роликовую печь с камерами нагрева и выдержки, ванну для нанес ния покрытий, печь изотермического отпуска с устройством для охлаждени правильно-дрессировочный, стан и уча ток выдачи готовой полосы 2J . В известном агрегате вследствие небольшой длины полосы в печи изоте мического от.пуска длительность операции отпуска не превьпиает 30-40 с в результате чего полоса, отожженна в протяжной печи и прошедшая после цинкования или алюминирования кратк временный отпуск имеет ограниченную пластичность и способность к вытяжк не выше категорий Г и ВГ. Кроме того, известный агрегат не позволяет оперативно перейти с одно го размера полосы на другой, что сн жает его производительность. Цель изобретения - повышение про изводительности и качества обработки. Поставленная цель достигается тем, что агрегат непрерывного нанесения покрытий на стальную полосу, содержащий размещенные по ходу технологического процесса участок зада чи полосы в агрегат, протяжную роликовую печь с камерами нагрева и вьщержки, ванну для нанесения покры тий, печь изотермического отпуска с устройством охлаждения, правилыю дрессировочный стан и участок вмдачи готовой полосы, снабжен механизмом бифнлярной нчмотки, устанонленным в печи изотермического mrtyc.i;.-j. а также моталками-разматывателями, ножницами и сварочными головками, установленными перед печью изотермического отпуска и после нее. На фиг. 1 показана схема предлагаемого устройства, на фиг. 2 - узел Т на фиг. 1(установка ножниц с за- дающими роликами и сварочной головкой) ; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3j на фиг. 5 - сечение В-В на фиг. 1 на фиг. 6-9 - последовательность операций, обеспечивающих перемотку полосы механизмом бифилярной намотки; на фиг. 10 - график термической обработки полосы в агрегате. Агрегат непрерывного нанесения покрытий содержит узел задачи полосы, состоящий из разматывателей 1 с загрузочными устройствами 2, сварочной маш.ины 3, петлевого устройства 4 и тянущих роликов 5, протяжную печь, включающую камеру 6 предварительного нагрева, камеру 7 скоростного нагрева и кратковременной выдержки при заданной температуре термообработки и камеру 8 охлаждения, участок нанесения покрытий, состоящий из ванны 9 с расплавом покрытия и камеры 10 охлаждения полосы до температуры полного затвердевания покрытия. Участок изотермической вьщержки включает входное йетлевое устройство 11, проходную печь 12 стабилизации температуры полосы перед отпуском, печь 13 изотермического отпуска с механизмом 14 бифилярной намотки, выходное петлевое устройство 15 и установку 16 охлаждения полосы. На выходе агрегата установлены правильно-дрессировочньй стан 17, петлевое устройство 18, тянущие ролики 19, ножницы 20 и моталки 21 с устройствами 22 выгрузки рулонов. Протяжная печь вертикального типа содержит ролики 23, из которых два. последних по ходу движения полосы в камере 8 охлаждения снабжены прижимными роликами 24 и расположены в кармане 25 для образования свободной петли полосы. Узел каждого прижимного ролика 24 выполнен в виде катка 26 (фиг. 3 и н 4), цапфы 27 которого установлены на подъемных рычагах 28. Вес катка 26 обеспечивает заданное усилие прижа310тия полосы с транспортирующему ролику 23. На входе и выходе печи 13 установ лены моталки-разматыватели 29, а также задающие ролики 30, ножницы 31 и сварочная головка 3€. При этом нож ницы 31, задающие ролики 30 и свароч ная головка 32 выполнены в виде единого блока, в котором (фиг. 2) задаю 1цие ролики 30 установлены шарнирно на раме ножниц 31, а сварочная голов ка 32 установлена в направляющих 33, расположенных перпендикулярно оси агрегата и закрепленных на раме ножниц 31 с противоположной стороны от задающих роликов 30. Печь 13 с механизмом 14 бифилярной намотки состоит из теплоизолированного корпуса 34, в котором расположены два намоточных барабана 35 и 36, закрепленных на поворотном ро.торе 37. Намоточные барабаны 35 и 3 имеют поворотные сегменты 38, предназначенные для захвата полосы перед началом бифилярной намотки ее на барабаны 35 и 36 в рулоны 39. Агрегат работает следующим образом. Исходные рулоны загружаются на разматыватели 1 загрузочными устройствами 2. С разматывателей 1 полоса попеременно разматывается в агрегат. При этом для создания непрерывного процесса обработки полосы в агрегате задний конец предыдущего рулона стыкуется в сварочной машине 3 с передним концом последующего рулона. Натя жение полосы после разматьюателей 1 и перед протяжной печью обеспечивается тянущими роликами 5, установленными перед и после петлевого устройства 4, создающего необходимый запас полосы для обеспечения непрерывности работы агрегата во время сварки полос. Таким образом, полосы поступают в агрегат. Полоса из узла задачи поступает в протяжную печь, где проходит нагре кратковременную вьщержку и охлаждение до температуры расплава покрытия после чего поступает в ванну 9 с расплавом покрытия. Далее полоса с покрытием проходит через петлевое устройство 11 и поступает в печь 12 стабилизации температуры, где подогр вается или охлаждается до требуемой температуры вьщержки в печи 13 в 61 4 которой последовательно перематьюается на намоточных барабанах 35 и 36 в бифилярные рулоны 39 и в процессе этой перемотки вьщерживается в печи 13 заданное время. Петлевые устройства 11 и 15 обеспечивают непрерывность работы предшествующего и последующего участков агрегата в период перезаправок полосы на намоточных барабанах 33 и 36 механизма 14 бифилярной намотки. После термообработки в печи 13 полоса охлаждается в установке 16 до нормальной температуры, дрессируется с обжатием 0,5-1,0%, правится в правильно-дрессировочном стане 1 7 и поступает на участок вьщачи. На участке вьщачи полоса поочередно сматывается в рулоны на моталках 21. Разрезание полосы .после намотки рулонов заданного развеса производится ножницами 20. Готовые рулоны убираются из агрегата устройствами 22. Изменение длины полосы в печи 13 производится при положении бифилярного механизма 14 (фиг. 8), т.е. при наличии смотанной в бифипярный рулон полосы только на одном из барабанов 35 или 36. В этом положении производится подмотка или отмотка заданной длины полосы из бифилярного рулона. При этом полоса на входе и выходе из печи 13 с помощью ножниц 31 поперечной резки и сварочной головки 32 соединяется с полосой на моталках 29. При необходимости обеспечить большую длительность вьщержки полосы в процессе изотермического отпуска агрегат может быть снабжен несколькими печами 13 с механизмами 14 бифилярной намотки, расположенными последовательно по ходу движения полосы и отделенными друг от друга петлевыми устройствами. Агрегат непрерывного покрытия обеспечивает получение полдс с цинковым или алюминиевым покрытием повышенной пластичности, в том числе категорий СВ и сев (соответственно сложной и особо сложной вытяжки) в непрерьюном потоке без снижения производительности при переходе с одного сечения полосы на другое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат непрерывной обработки протяжных изделий | 1984 |

|

SU1234445A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Устройство для травления прокатанной стальной полосы и листа | 1961 |

|

SU143295A1 |

| ЛИНИЯ ДЛЯ РАСКРОЯ ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 1990 |

|

RU2047427C1 |

| Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате | 1981 |

|

SU1018985A1 |

| Агрегат нерерывного отжига и дрессировки металлической полосы | 1966 |

|

SU265925A1 |

АГРЕГАТ НЕПРЕРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЙ на стальную полосу. содержащий размещенные по ходу технологического .процесса участок задачи полосы в агрегат, протяжную роликовую печь с камерами нагрева и выдержки, ванну для нанесения покрытий, печь изотермического отпуска с устройством для охлазкдения, правильно-дрессировочный стан и участок вьщачи готовой полосы, отличающийся тем, что, с целью повышения производительности и качества термообработки, он снабжен механизмом бифилярной намотки, установленным в печи изотермического отпуска, а также моталками-разматывателями, ножницами и сварочными головками, установленными перед пе чью изотермического отпуска и после нее.

26

/

т

Фив.З

6-6

иг.Ч

9ие.5

(Put. в

9аъ.9 1.5-5 --S-lff (Риг. 10 ISO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ ВТОРИЧНОГО ЦИНКОВАНИЯ КОЛЮЧЕЙ ПРОВОЛОКИ | 0 |

|

SU232000A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новые процессы и машины мет лургического производства | |||

| - Труды ВНИИМЕТМАШа, № 36, М., 1974, с | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСИЛИЙ И КРУТЯЩЕГО МОМЕНТА НА СООСНЫХ ВАЛАХ | 0 |

|

SU286295A1 |

Авторы

Даты

1984-03-30—Публикация

1980-06-10—Подача