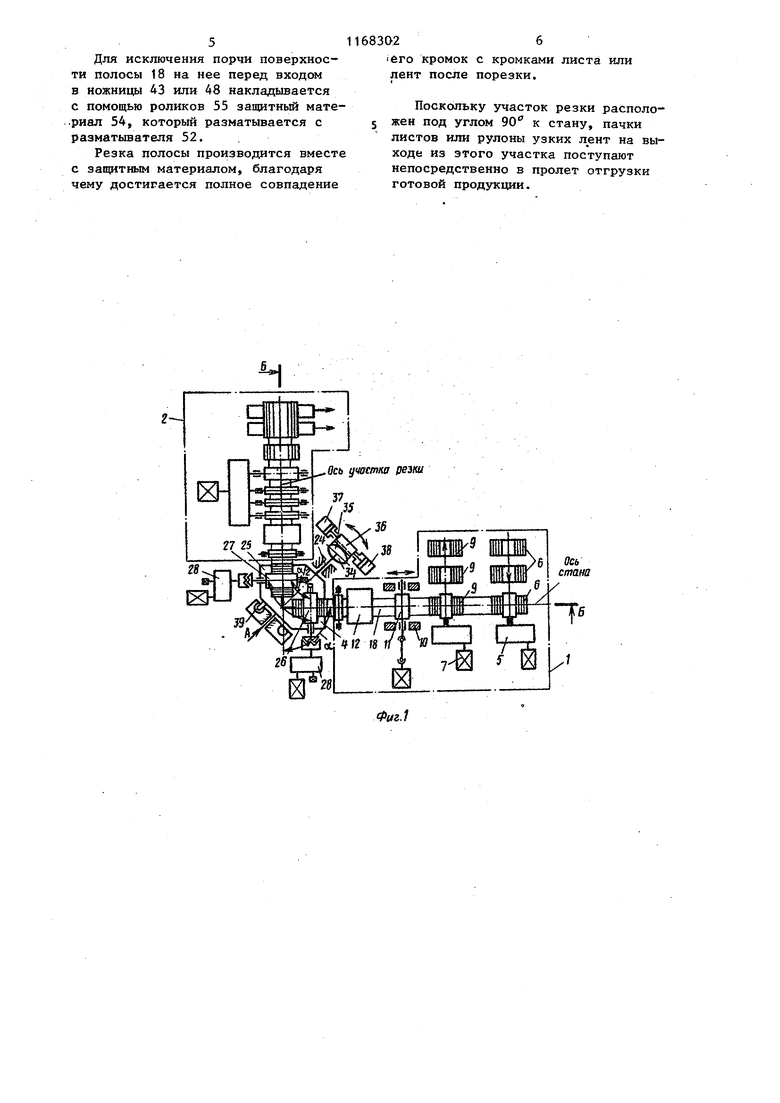

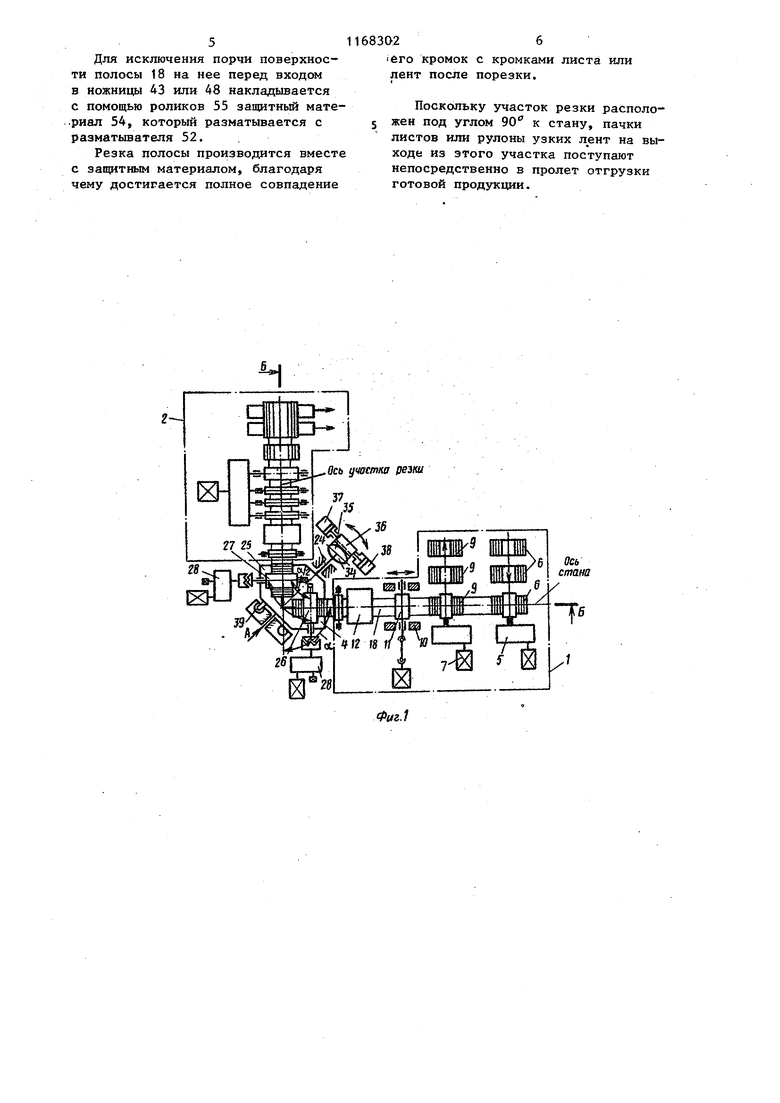

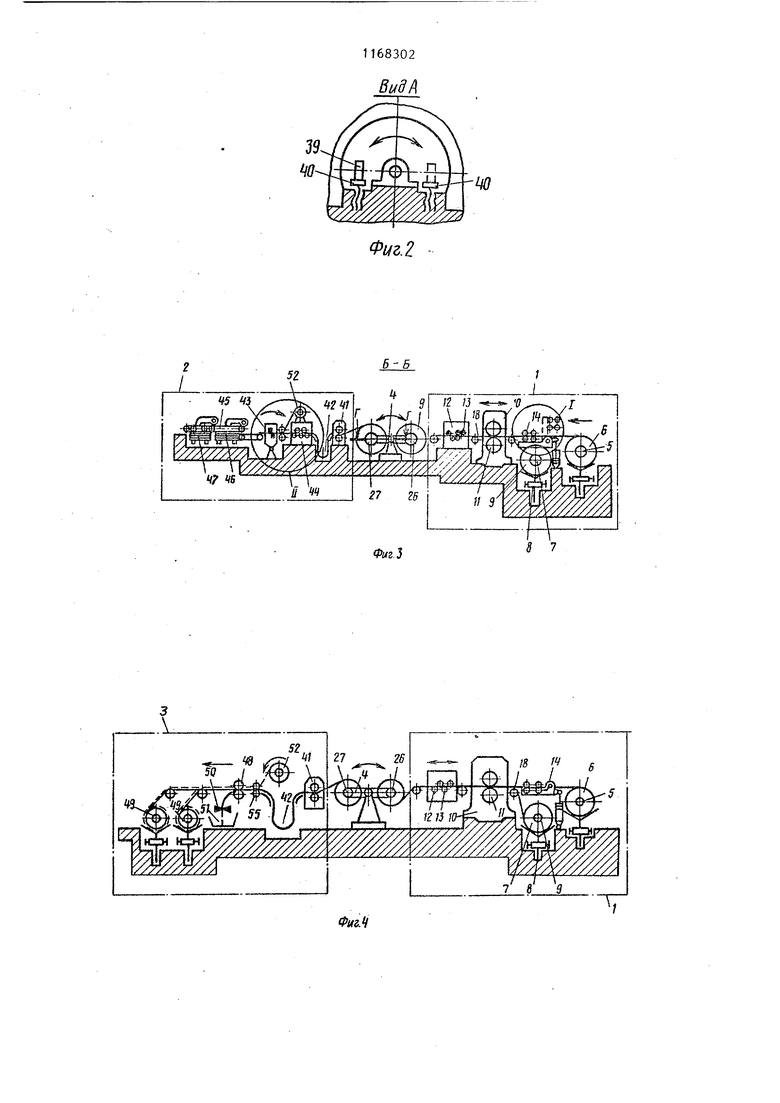

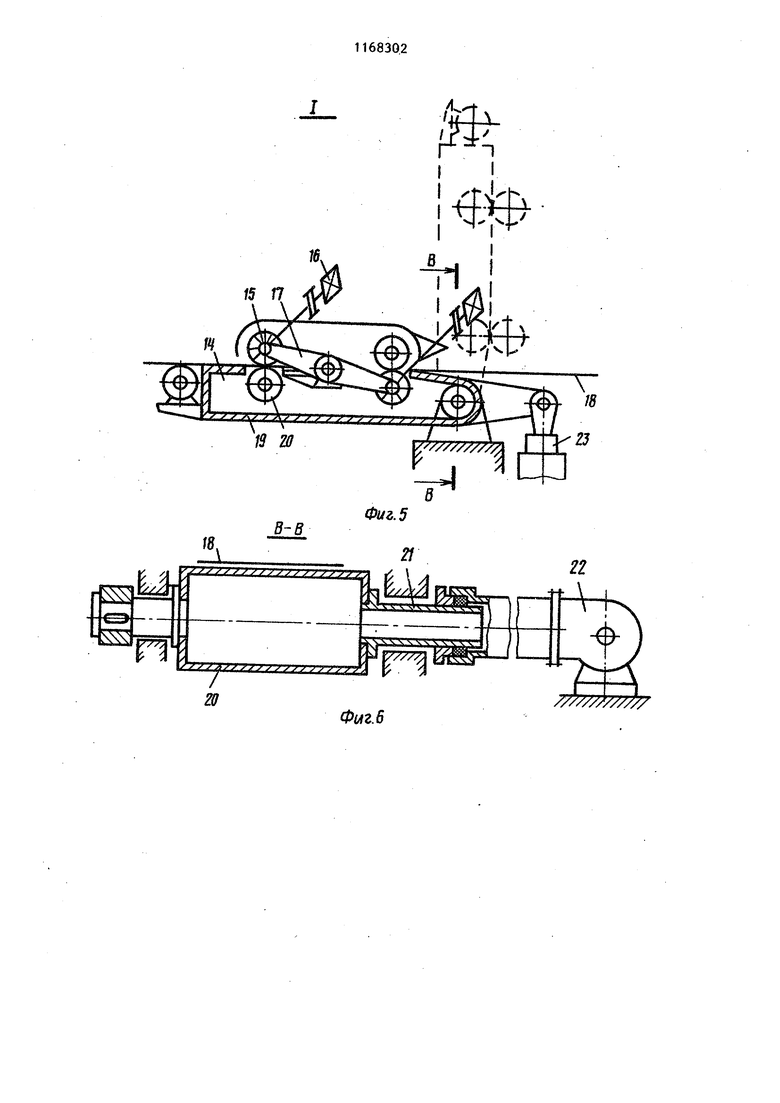

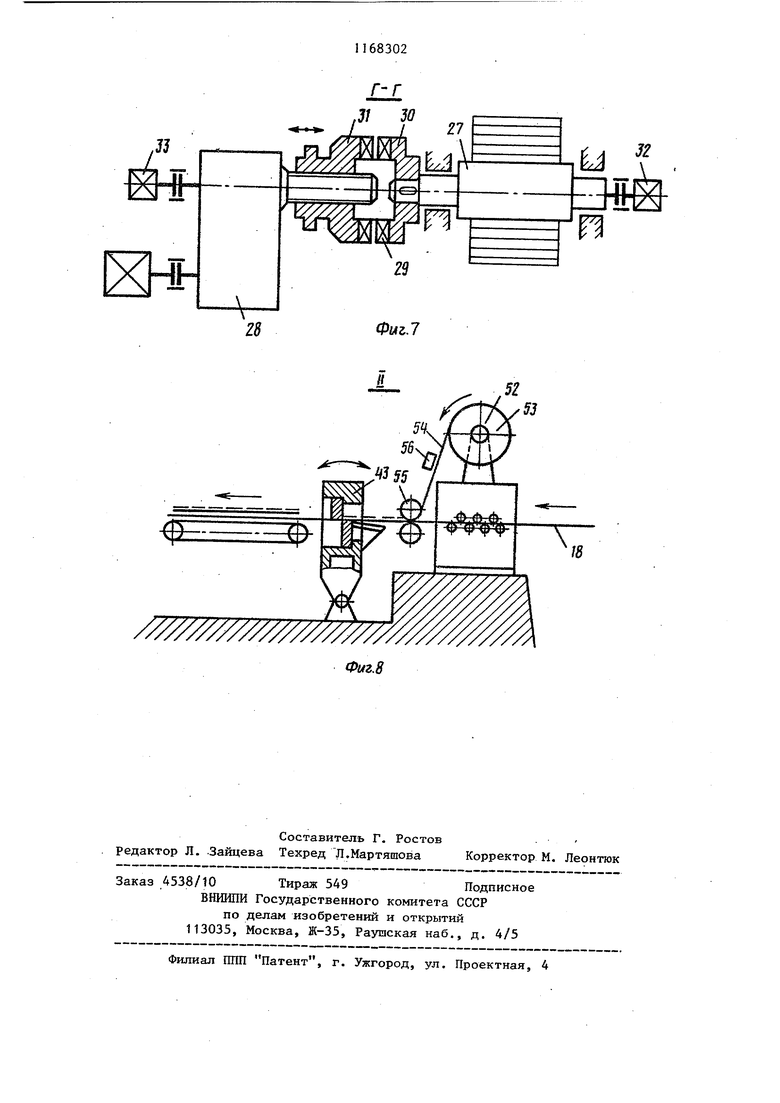

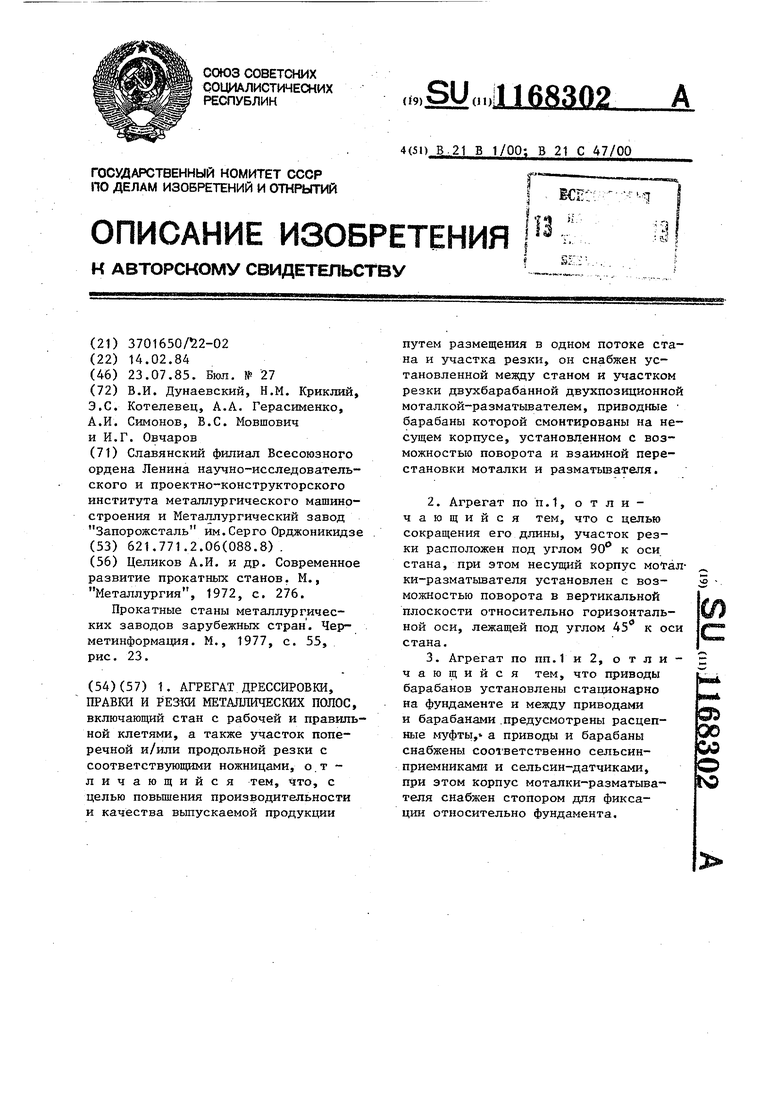

Изобретение относится к области производства полосового проката и может найти применение в цехах холодной прокатки для получения поло с высокой степенью плоскостности и чистотой поверхности, например из нержавеющих и жаропрочных сталей и сплавов. Цель изобретения - повышение производительности и качества выпускаемой продукции путем размещен в одном потоке стана и участка резки и сокращение длины агрегата. На фиг. 1 показан агрегат, план (участок резки повернут по отношен к стану на уголо 90°); на фиг, 2 вид А на фиг. 1;на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - агрегат продольный разрез; на фиг, 5 узел I на фиг. 3| на фиг. 6 - разрез В-В на фиг. 5 (по корпусу проводки и пустотелой оси ее поворота на фиг. 7 - разрез Г-Г на фиг. 3 (по намоточному барабану моталкиразматывателя и приводу его вращения); на фиг. 8 - установка разматывателя защитного материала и задающих роликов для наложения этого материала на полосу перед летучими ножницами, узел II на фиг. 3. Комбинированный агрегат дрессировки, правки и резки включает в себя реверсивный стан 1 и участок поперечной 2 (фиг. 1 и 3) или продольной 3 резки (фиг. 4), которые расположены последовательно по технологическому циклу в одном потоке. Между ними установлена дву барабанная моталка-разматыватель 4 Стан 1 включает в себя разматыватель 5 исходных рулонов 6, стано вую моталку 7 с устройством 8 для выгрузки готовых рулонов 9, рабочую клеть 10 с валками 11 и правил ную клеть 12с рабочими роликами 1 На входе в стан установлена поворо ная проводка 14 (фиг, 3), на котор установлены щетки 15, имеющие приводы вращения 16 (фиг. 5). Щетки установлены на поворотном рычаге 1 (привод поворота рычага не показан и прижимаются к обрабатьгоаемой пол се 18. Последняя, во избежание прогиба, опирается на ролики 19. Корпус 20 поворотной проводки выполнен в виде коробки, соединенной через пустотелую ось поворота с вентилятором 22 отсоса пыли от 22 полосы (фиг. 6). Поворот проводки относительно оси 21 осуществляется с помощью гидроцилиндра 23 (фиг. 5). Двухбарабанная моталка-разматыватель 4 имеет поворачивающийся вокруг горизонтальной оси 24 (фиг. 1) несущий корпус 25, на котором установлены симметрично оси 24 намоточные б арабаны 26 и 27. Оси намоточных барабанов расположены под углом 90 одна к другой. На этот же угол повернута продольная ось участка резки 2 по отношению к оси стана 1. Ось поворота 24 корпуса 25 расположена по биссектрисе угла, образованного осями стана и участка резки. Приводы 28 вращения намоточных барабанов 26 и 27 установлены стационарно на фундаменте под углом 90 один к другому и соединены с барабанами с помощью расцепных кулачковых муфт 29, состоящих из полумуфт 30 и 31 (фиг. 7). При этом на намоточных барабанах 26 и 27 и приводах 28 их. вращения установлены, соответственно сельсин-датчик 32 и сельсин-приемник 33 для автоматической установки кулачков полумуфт 31 с помощью приводов 28 против впадин в полумуфты 30 барабанов 26 и 27 при произвольном угле поворота последних вокруг собственной оси. Гидромеханический привод 34 предназначен для поворота несущего корпуса 25 вокруг оси 24 на угол 180° и включает в себя, шестерню 35, закрепленную на оси 24, и зубчатую рейку 36, входящую в зацепление с шестерней 35. Перемещение рейки 36 осуществляется с помощью гидроцилиндров 37 и 38 (фиг. 1). Дйя точной установки осей намоточных барабанов 26и 27 против приводов 28 их вращения на поворотном несущем корпусе 25 закреплен стопор. 39, взаимодействующий при повороте несущего корпуса на полный угол с регулируемыми упорами 40, установленными на фундаменте (фиг, 2). Участок поперечной резки 2 (фиг.1 и 3) включает в себя тянущие ролики 41, петлевую яму 42, летучие качающиеся ножницы 43 с правильной машиной 44 и укладчик листов 45 для укладки листов в карманы 46 и 47. На участке продольной резки3 (фиг. 4) после петлевой ямы 42 установлены дисковые ножницы 48 и моталки 49 для смотки в рулоны узких лент. Для порезки боковой обрези после дисковых ножниц установлены кромкокрошительные ножницы 50 и короб для обрези 51. На входе в ножницы 43 (участка поперечной резки 2) или 48 (участка продольной резки 3) установлен (фиг. 8) разматываталь 52 рулонов 53 защитного материала 54 (бумаги или пленки с несохнущим клеем), а также приводные задающие ролики 55 для наложения защитного материала на полосу перед поступлением ее в ножницы.. При наложении бумаги на полосу, ее для лучшего сцепления с полосой целесообразно предварительно наэлектризовать в электролизера 56. Работа агрегата происходит следующим образом (фиг. 1 и 3). Исходные рулоны 6 загружаются на разматыватель 5 и передний конец обрабатываемой полосы 18 задается по проводке 14 в рабочую клеть 10, правильную клеть 12 и закрепляется на барабане 26 моталки 4. При первом проходе осуществляетс перемотка полосы 18 с разматывателя 5 на барабан 26 моталки 4. При этом производится очистка поверхнос ти полосы от пьши и других загрязне ний с помощью щеток 15. Пыльный воз дух из проводки 14 отсасывается вен тилятором 22. Очищенная полоса прох дит дрессировку в клети 10 и правку для устранения исходной коробоватос ти растяжением с изгибом вокруг рабочих роликов 13 в правильной кле ти 12. После окончания первого прохода проводка 14 поднимается, поворачиваясь вокруг оси 21, с помощью гидроцилиндра 23. Задний конец полосы 18 закрепляется на барабане моталки 7. После этого производится дрес сировка полосы в стане в несколько проходов для получения необходимого качества поверхности этой полосы. При получении глянцованных (поли рованных) полос из нержавеющей стали дрессировка ведется с обжатиями до 2% в валках, имеющих чистоту поверхности 12-13 класса по ГОСТ 2789-73. Количество проходов зависи от материала обрабатываемых полос и составляет в среднем 3-5. Натяжение полосы в стане осуществляется с помощью моталки 7 и барабана 26 моталки 4. Величина этого натяжения достигает 40-50 т. Правильная клеть 12 при этом используется в последнем или предпоследнем проходе для финишной правки. Во время дрессировки полосы производится загрузка нового рулона 6 на разматыватель 5. При выдаче готовой продукции из агрегата в рулонах 9, последние наматываются в последнем проходе на моталку 7 и вьщаются из агрегата разгрузочным устройством 8. При вьщаче готовой продукции из агрегата в листах или в виде узких лент, намотка рулонов 9 в последнем проходе производится на барабан 26 и 27 моталки 4. Затем производится поворот несущего корпуса 25 вокруг оси 24 с помощью гидромеханического привода 34. При этом намоточные барабаны меняются местами: барабан 26 с рулоном 9 устанавливается на входе в участок резки 2 (фиг. 1 и 3) или 3 (фиг. 4), а порожний барабан 27 на выходе из стана 1. Перед поворотом несущего корпуса 25 производится расцепление кулачковых муфт 29, последине, после поворота корпуса 25, снова вводятся в зацепление. При этом все операциирасцепление муфт 29, поворот корпуса 25, доворот приводов 28 по командам сельсинов 32 и 33 и последующее включение муфт производятся автоматически, по общей команде оператора. При установке барабанов 26 и 27 (моталки 4 под углом cLl2 к оси 24 несзпцего корпуса 25, оси этих барабанов при повороте корпуса описьгоают конус с углом cL . Затем производится заправка в стан полосы следующего рулона 6 и его обработка. Одновременно передний конец полосы из рулона 9 на барабане 26 задается в участок резки 2, где производится его резка на листы в летучих ножницах 43 и укладка листов в пачки в один из карманов 46 или 47 укладчика 45 (фиг. 1 и 3). При установке в составе агрегате участка продольной резки 3 (фиг. 4) полоса на этом участке распускается на узкие ленты в дисковых ножницах 48, которые затем сматываются в рулоны намоталках 49.

5

Для исключения порчи поверхности полосы 18 на нее перед входом в ножницы A3 или 48 накладывается с помощью роликов 55 защитный мате.риал 54, который разматывается с раэматьшателя 52.

Резка полосы производится вместе с запретным материалом, благодаря чему достигается полное совпадение

1683026

iero кромок с кромками листа или лент после порезки.

Поскольку участок резки расположен под углом 90 к стану, пачки листов или рулоны узких лент на выходе из этого участка поступают непосредственно в пролет отгрузки готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Агрегат непрерывной обработки протяжных изделий | 1984 |

|

SU1234445A1 |

| Агрегат непрерывного нанесения покрытий | 1980 |

|

SU1082861A1 |

| ЛИНИЯ ДЛЯ РАСКРОЯ ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 1990 |

|

RU2047427C1 |

| Дрессировочный стан | 1989 |

|

SU1616727A1 |

| Нятяжное устройство | 1984 |

|

SU1186311A1 |

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

1. АГРЕГАТ ДРЕССИРОВКИ, ПРАВКИ И РЕ31Ш МЕТАЛЛИЧЕСКИХ ПОЛОС, включающий стан с рабочей и правильной клетями, а также участок поперечной и/или продольной резки с соответствующими ножницами, о.т личающийся тем, что, с целью повьшения производительности и качества вьшускаемой продукции путем размещения в одном потоке стана и участка резки, он снабжен установленной мевду станом и участком резки двухбарабанной двухпозиционной моталкой-разматьшателем, приводные барабаны которой смонтированы на несущем корпусе, установленном с возможностью поворота и взаимной перестановки моталки и разматьшателя. 2.Агрегат поп.1, отличающийся тем, что с целью сокращения его длины, участок резки расположен под углом 90 к оси стана, при этом несущий корпус моТалки-разматьшателя установлен с возможностью поворота в вертикальной плоскости относительно горизонтальной оси, лежащей под углом 45 к оси стана. 3.Агрегат по пп.1 и2, отличающийся тем, что приводы барабанов установлены стационарно на фундаменте и между приводами и барабанами .предусмотрены расцепные муфты, а приводы и барабаны снабжены соо1ветственно сельсинприемниками и сельсин-датчиками, при этом корпус моталки-разматыва- теля снабжен стопором для фиксации относительно фундамента.

Фиг. 2

б-Б

д 7

Фиг 5

| Целиков А.И | |||

| и др | |||

| Современное развитие прокатных станов | |||

| М., Металлургия, 1972, с | |||

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

| Прокатные станы металлургических заводов зарубежных стран | |||

| Черметинформация | |||

| М., 1977, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-23—Публикация

1984-02-14—Подача