2.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что измеряют величину тягового усилия и при ее увеличении уменьшают заданную величину буксования.

3,Устройство для регулирования рабочих процессов землеройно-тран- спортных машин, содержащее задающий блок, блок определения буксования, входы которого соединены с вьгходами датчиков действительной и теоретической скоростей машины, а выход подключен к одному из входов блока сравнения, выход которого соединен с приводом управления рабочим органом.

Изобретение относится к автоматизации рабочих процессов и может быть использовано в системах управления приводом рабочего органа бульдозерных агрегатов.

Цель изобретения - повьпиение эффективности .регулирования за счет реализации нестандартных процессов копания.

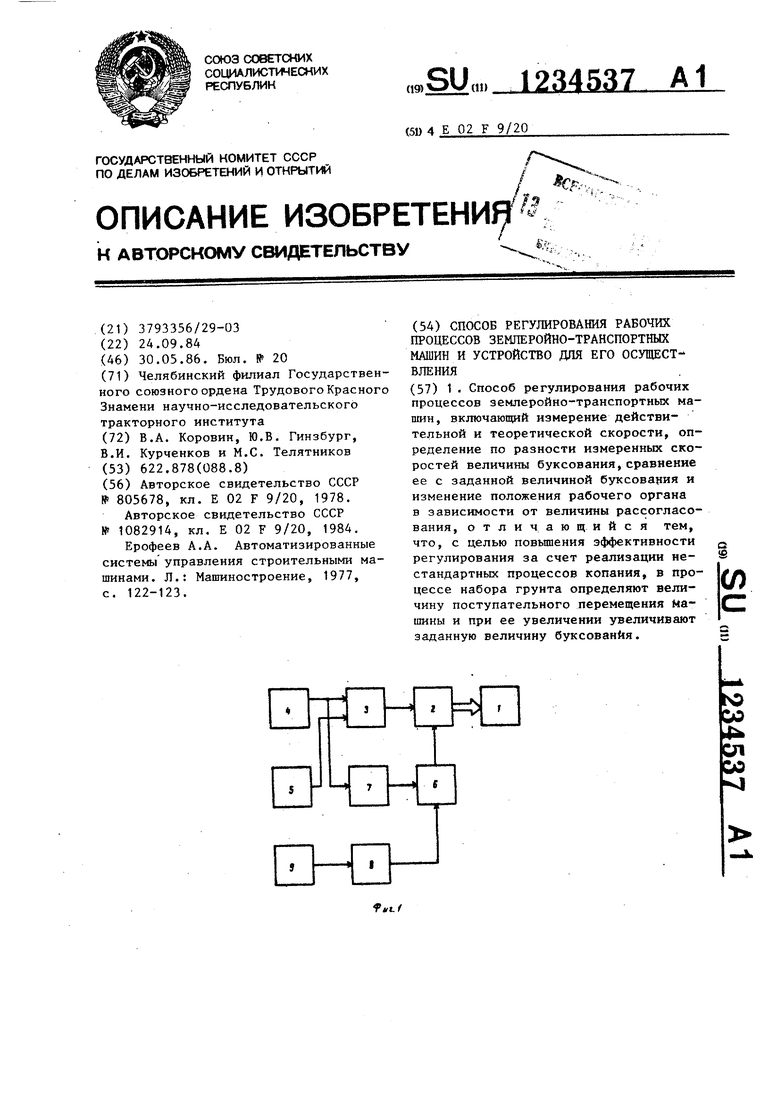

На фиг. 1 представлена блок-схема устройства, реализующего способ регулирования рабо 1их процессов землерой- но-транспортных машин; на фиг. 2 - блок коррекции; на фиг. 3 - задающий

блок

Устройство содержит электрогидравлический привод управления рабочим органом 1, блок 2 сравнения, блок 3 определения буксования, датчики действительной А и теоретической 5 скорости движения машины, выходы которых подключены к входам блока 3 определения буксования, блок 6 коррекции, вход которого подключен к первому входу блока 2 сравнения, второй вход и выходы которого подключены соответственно к выходу блока 3 определения буксования и входам электрогидравлического привода управления рабочим органом 1, блок 7 интегрирования, включенный между выходом датчика 4 действительной скорости и первым входом блока 6 коррекции, второй вход которого подключен к выходу задающего блока 8.

отличающееся тем, что оно снабжено последовательно соединенными блоком интегрирования и блоком коррекции, второй вход которого соединен с выходом задающего блока, а выход подключен к второму входу блока сравнения, при этом к входу блока интегрирования подключен выход датчи- :Ка действительной скорости,

4. Устройство по п. 3, отличающееся тем, что оно снабжено блоком измерения тягового усилия, выход которого подключен к входу задающего блока.

Устройство дополнительно содержит блок 9 измерения тягового усилия машины, подключенный к входу задающего блока 8.

В качестве датчика 4 действительной скорости используется ультразвуковой допплеровский датчик или датчик скорости вращения неприводного колеса машины. Блок 3 определения буксования

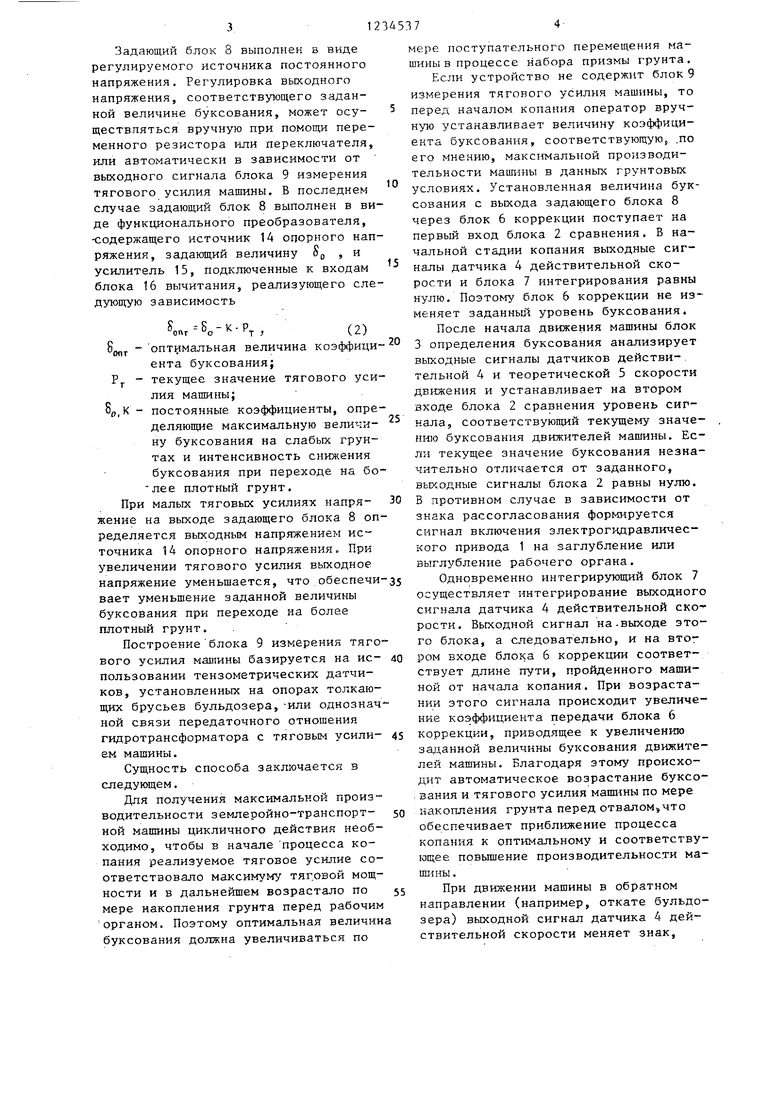

определяет разность теоретической и действительной скорости или осуществ- ляет вычисление коэффициента буксования. Блок 6 коррекции выполнен в виде цифро-аналогового вычислительного

устройства.

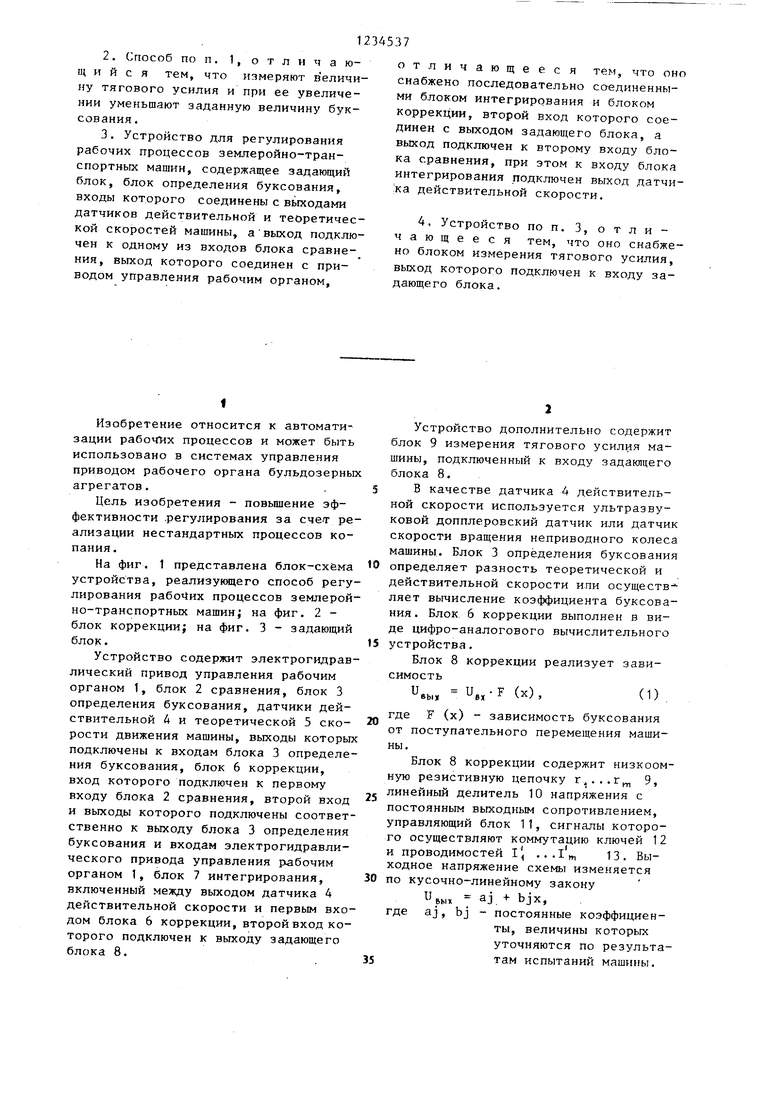

Блок 8 коррекции реализует зависимость

вы, и„.Г (х),

(1)

где F (х) - зависимость буксования

от поступательного перемещения машины.

Блок 8 коррекции содержит низкоом- ную резистивную цепочку г....г 9,

линейный делитель 10 напряжения с постоянным выходным сопротивлением, управляющий блок 11, сигналы которого осуществляют коммутацию ключей 12 и проводимостей 1 . 13. Выходное напряжение схемы изменяется

по кусочно-линейному закону

и,

aj + bjx.

аj, bj - постоянные коэффициенты, величины которых уточняются по результа- там испытаний машины.

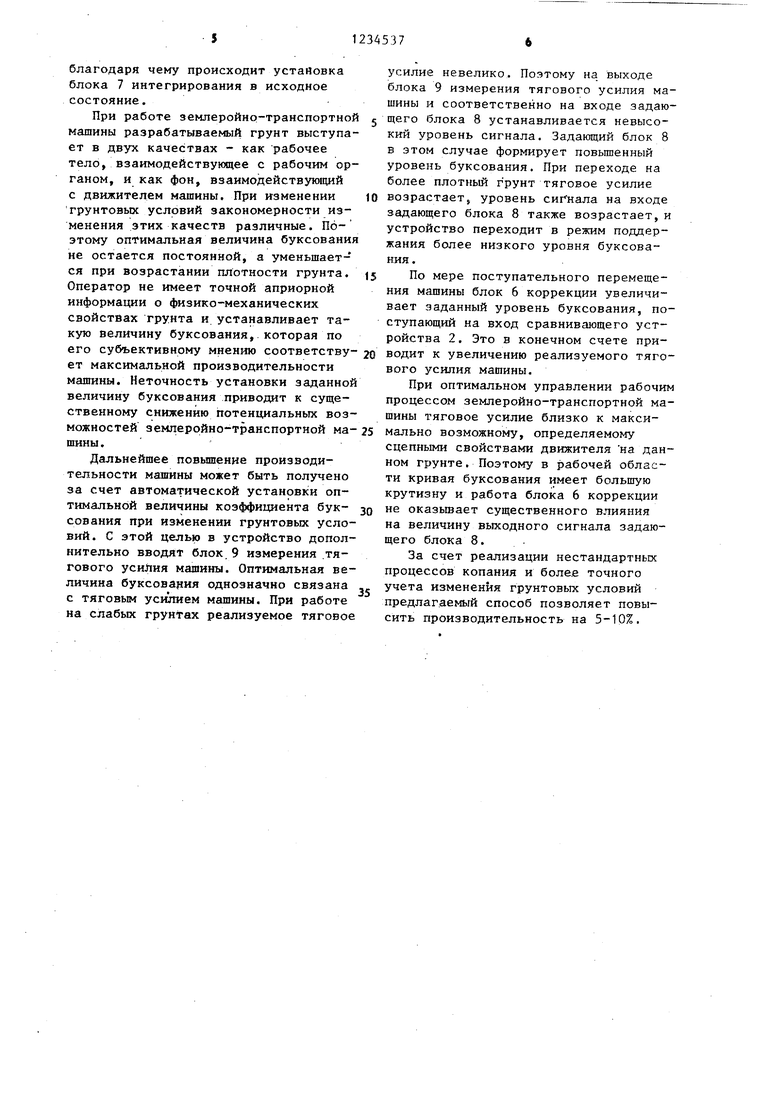

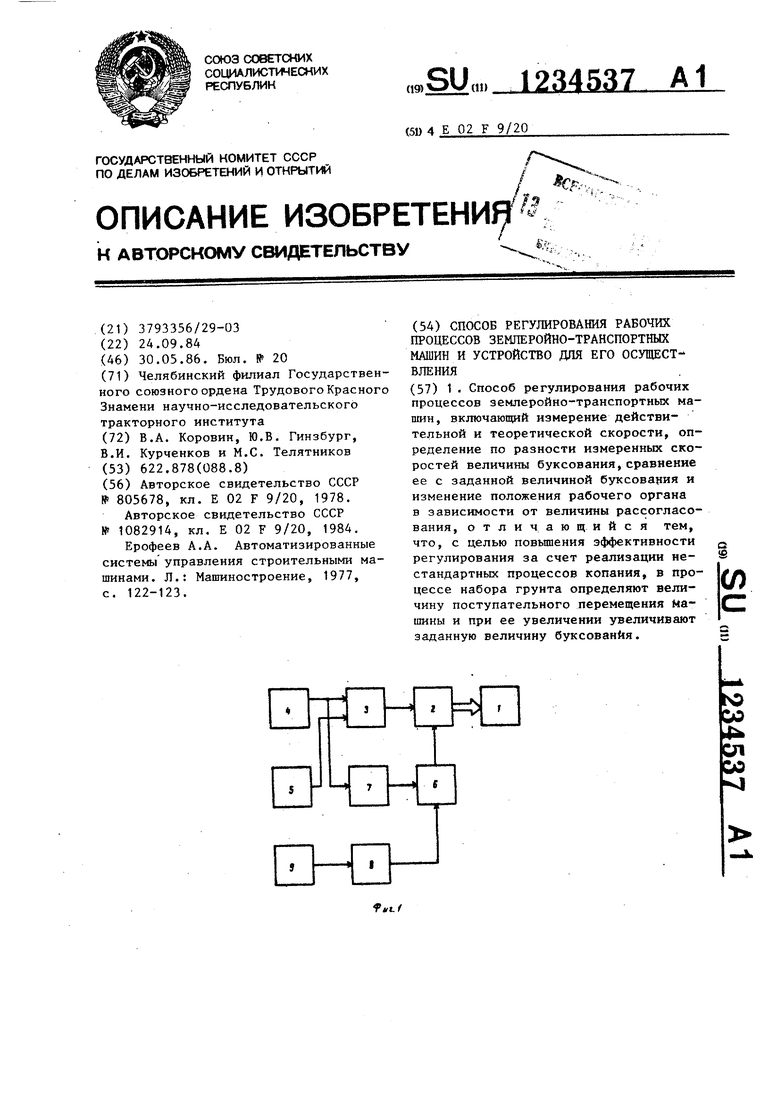

Задающий блок 8 выполнен в виде регулируемого источника постоянного напряжения. Регулировка выходного напряжения, соответствующего заданной величине буксования, может осу- ществляться вручную при помощи переменного резистора или переключателя, или автоматически в зависимости от выходного сигнала блока 9 измерения тягового усилия машины. В последнем случае задающий блок 8 выполнен в виде функционального преобразователя, -содержащего источник 14 опорного напряжения, задающий величину Sp , и усилитель 15, подключенные к входам блока 16 вычитания, реализующего следующую зависимость

опг 5„ - К - Р

(2)

5д - оптимальная величина коэффици-

ента буксования;

Р - текущее значение тягового усилия машины;

OO,K- постоянные коэффициенты, определяющие максимальную величи- ну буксования на слабых грунтах и интенсивность снижения буксования при переходе на бо- лее плотный грунт.

При мальк тяговых усилиях напря- жение на выходе задающего блока 8 определяется выходным напряжением источника 14 опорного напряжения. При увеличении тягового усилия выходное напряжение уменьшается, что обеспечивает уменьшение заданной величины буксования при переходе на более плотный грунт. .

Построение блока 9 измерения тягового усилия мапшны базируется на ис- пользовании тензометрических датчиков, установленных на опорах толкающих брусьев бульдозера,-или однозначной связи передаточного отношения гидротрансформатора с тяговым уоили- ем машины.

Сущность способа заключается в следукяцем.

Для получения максимальной произ™ водительности землеройно-транспорт- ной машины цикличного действия необходимо, чтобы в начале процесса копания реализуемое тяговое усилие соответствовало максимуму тяг.овой мощности и в дальнейшем возрастало по мере накопления грунта перед рабочим органом. Поэтому оптимальная величина буксования должна увеличиваться по

510

-

-

30 35

4045

50 55

мере поступательного перемещения машины в процессе набора призмы грунта,

Если устройство не содержит блок 9 измерения тягового усилия машины, то перед началом копания оператор вручную устанавливает величину коэффициента буксования, соответствующую,, .по его мнению, макс тмальной производительности машины в данных грунтовых условиях. Установленная величина буксования с выхода задающего блока 8 через блок 6 коррекции поступает на первый вход блока 2 сравнения, В начальной стадии копания выходные сигналы датчика 4 действительной скорости и блока 7 интегрирования равны нулю. Поэтому блок 6 коррекции не изменяет заданньй уровень буксования.

После начала движения машины блок 3 определения буксования анализирует выходные сигналы датчиков действи-, тельной 4 и теоретической 5 скорости движения и устанавливает на втором входе блока 2 сравнения уровень сигнала, соответствующий текущему значению буксования движителей машины. Если текущее значение буксования незначительно отличается от заданного, выходные сигналы блока 2 равны нулю, В противном случае в зависимости от знака рассогласования формируется сигнал включения электрогидравлического привода 1 на заглубление или выглубление рабочего органа.

Одновременно интегрирующий блок 7 осуществляет интегрирование выходного сигнала датчика 4 действительной ско- рости. Выходной сигнал на.выходе этого блока, а следовательно, и на втог ром входе блока 6 коррекции соответствует длине пути, пройденного машиной от начала копания. При возрастании этого сигнала происходит увеличение коэффициента передачи блока 6 коррекции, приводящее к увеличению заданной величины буксования движителей машины. Благодаря этому происходит автоматическое возрастание буксо- , вания и тягового усилия машины по мере накопления грунта перед отвалом,что обеспечивает приближение процесса копания к оптимальному и соответствующее повышение производительности машины ,

При движении машины в обратном направлении (например, откате бульдозера) выходной сигнал датчика 4 действительной скорости меняет знак.

благодаря 4eNfy происходит установка блока 7 интегрирования в исходное состояние.

При работе землеройно-транспортной машины разрабатываемый грунт выступает в двух качествах - как рабочее тело, взаимодействующее с рабочим органом, и как фон, взаимодействующий с движителем машины. При изменении грунтовых условий закономерности изменения этих качеств различные. Поэтому оптимальная величина буксования

не остается постоянной, а уменьшается при возрастании плотности грунта. Оператор не имеет точной априорной информации о физико-механических свойствах грунта и устанавливает такую величину буксования, которая по его субъективному мнению соответству- ет максимальной производительности машины. Неточность установки заданной величину буксования приводит к существенному снижению потенциальных возможностей землеройно-транспортной ма- шины.

Дальнейшее повышение производительности машины может быть получено за счет автоматической установки оптимальной величины коэффициента бук- сования при изменении грунтовых условий. С этой целью в устройство дополнительно вводят блок 9 измерения .тягового усилия машины. Оптимальная величина буксовария однозначно связана с тяговым усилием машины. При работе на слабых грунтах реализуемое тяговое

j ю

20 5

о

5

усилие невелико. Поэтому на выходе блока 9 измерения тягового усилия машины и соответственно на входе задающего блока 8 устанавливается невысокий уровень сигнала. Задающий блок 8 в этом случае формирует повышенный уровень буксования. При переходе на более плотный г рунт тяговое усилие возрастает, уровень сиг нала на входе задающего блока 8 также возрастает, и устройство переходит в режим поддержания более низкого уровня буксования.

По мере поступательного перемещения машины блок 6 коррекции увеличивает заданный уровень буксования, поступающий на вход сравнивающего устройства 2. Это в конечном счете приводит к увеличению реализуемого тягового усилия машины.

При оптимальном управлении рабочим процессом землеройно-транспортной машины тяговое усилие близко к максимально возможному, определяемому сцепными свойствами движителя на данном грунте. Поэтому в рабочей области кривая буксования имеет большую крутизну и работа блока 6 коррекции не оказьшает существенного влияния на величину выходного сигнала задающего блока 8.

За счет реализации нестандартных процессов копания и более точного учета изменения грунтовых условий предлагаемый способ позволяет повысить производительность на 5-10%.

(puz.J

Редактор И. Касарда

Составитель Р. Гладун

Техред О.Сопко Корректор А. Ференц

Заказ 2961/36Тираж 641Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1 . Способ регулирования рабочих процессов землеройно-транспортных машин, включающий измерение действительной и теоретической скорости, определение по разности измеренных скоростей величины буксования, сравнение ее с заданной величиной буксования и изменение положения рабочего органа в зависимости от величины рассогласования, отличающийся тем, что, с целью повьшения эффективности регулирования за счет реализации нестандартных процессов копания, в процессе набора грунта определяют величину поступательного перемещения Машины и при ее увеличении увеличивают заданную величину буксования. g (Л

| Авторское свидетельство СССР № 805678, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для управления рабочим органом землеройно-транспортной машины | 1982 |

|

SU1082914A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ерофеев А.А | |||

| Автоматизированные системы управления строительными машинами | |||

| Л.: Мапганостроение, 1977, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1986-05-30—Публикация

1984-09-24—Подача