2. Устройство для изготовления и восстановления зубчатых колес, содержащее гладкий валок, накатник для предварительного профилирования зубчатой рейки, установленные с постоянным межцентровым расстоянием между ними, и накатник для соединения зуб- чат рй рейки с ободом колеса,- о т л и- ча ю ще еся тем, что оно снабжено дополнительным источником нагрева.

1

Изобретение относится к машиностроению и может быть использовано при изготовлении и восстановлении зубчатых колес, например, маховиков две с зубчатым венцом, гибких колес, волновых и центральных колес, планетарных передач, звездочек и других изделий машин и приборов,.

Цель изобретения - повьш1ение качества зубчатых колес.

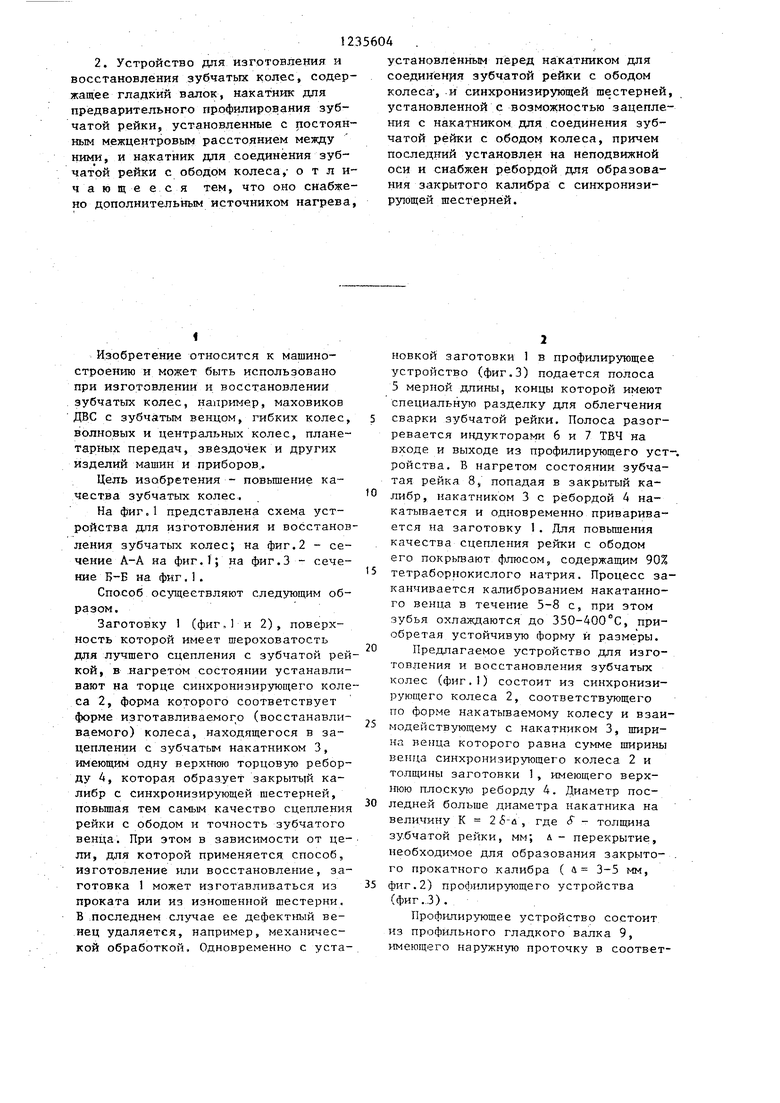

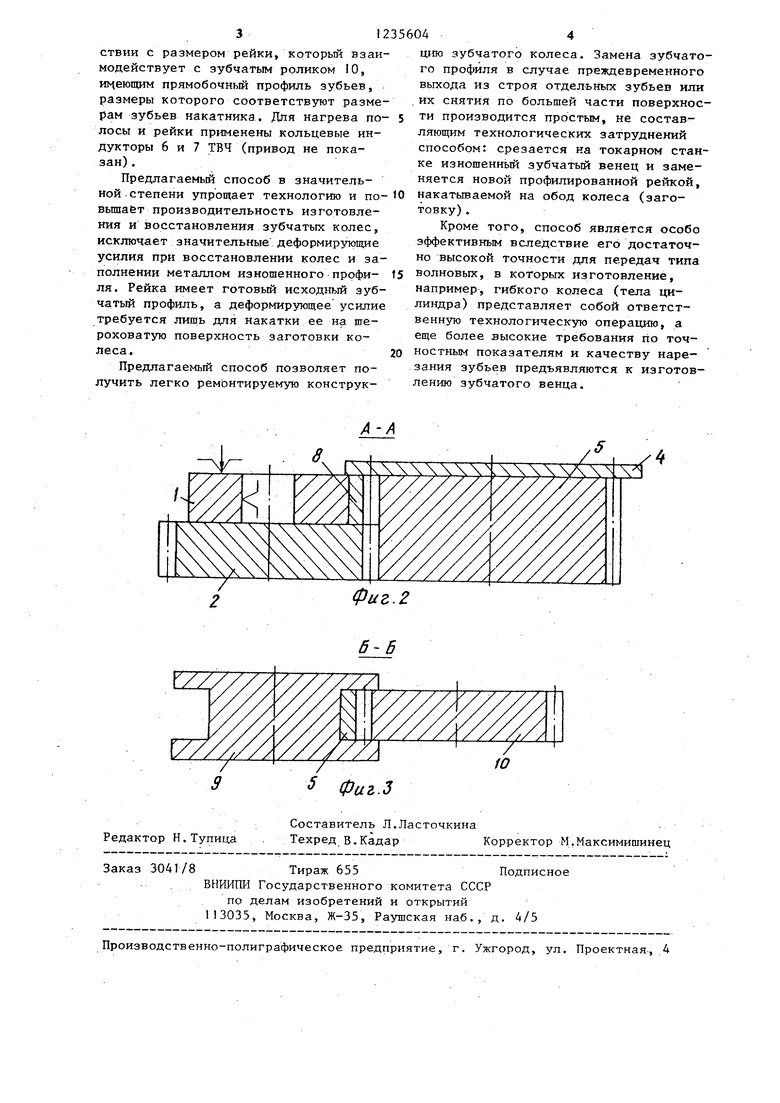

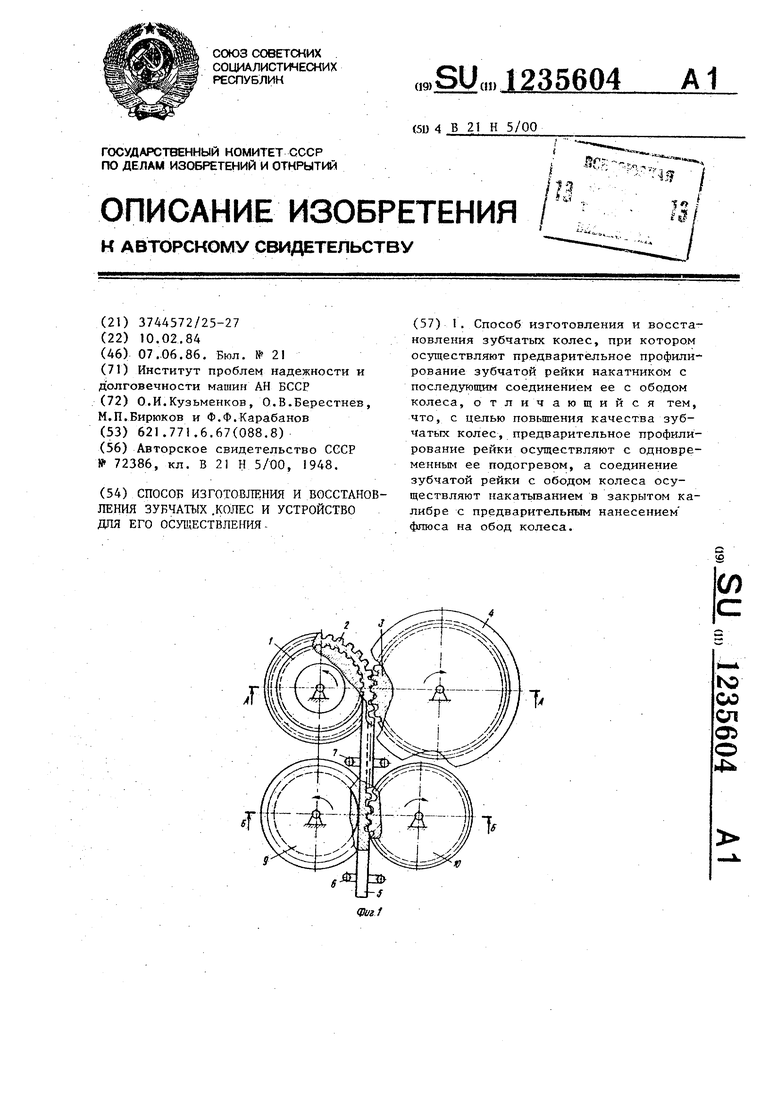

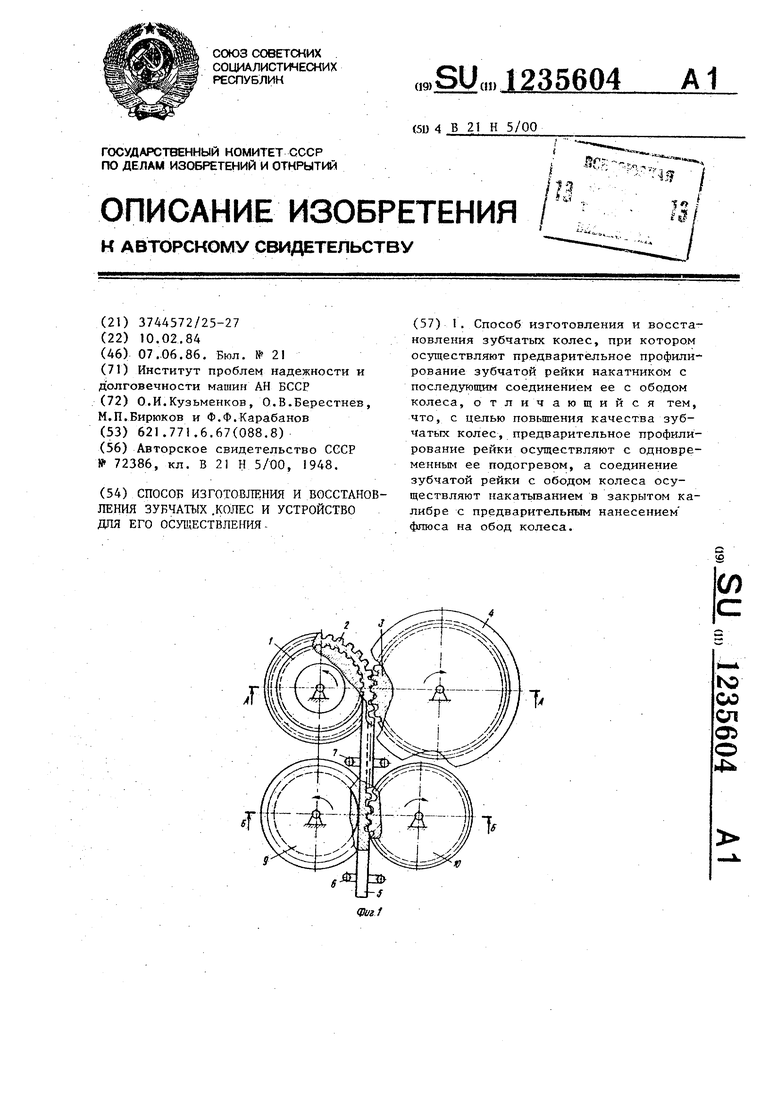

На фиг.1 представлена схема устройства для изготовления и восстановления зубчатых колес; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сече- кие Б-Б на фиг.1.

Способ осуществляют следующим образом.

Заготовку 1 (фиг,1 и 2), поверхность которой имеет шероховатость для лучшего сцепления с зубчатой рейкой, в нагретом состоянии устанавливают на торце синхронизируюп его колеса 2, форма которого соответствует форме изготавливаемого (восстанавливаемого) колеса, находящегося в зацеплении с зубчатым накатником 3, имеющим одну верхнюю торцовую реборду 4, которая образует закрытый калибр с синхронизирующей шестерней, повьшая тем самым качество сцепления рейки с ободом и точность зубчатого венца. При этом в зависимости от цели, для которой применяется способ, изготовление или восстановление, заготовка 1 может изготавливаться из проката или из изношенной шестерни, В :Последнем случае ее дефектный ве- .нец удаляется, например, механической обработкой. Одновременно с устаустановленным перед накатником для совдинён| я зубчатой рейки с ободом колеся, и синхронизирующей шестерней, установленной с возможностью зацепления с накатником для соединения зубчатой рейки с ободом колеса, причем последний установлен на неподвижной оси и снабжен ребордой для образования закрытого калибра с синхронизи- рутощей шестерней.

новкой заготовки 1 в профилирующее устройство (фиг.З) подается полоса 5 мерной длины, концы которой имеют специальную разделку для облегчения сварки зубчатой рейки. Полоса разогревается индукторами 6 и 7 ТВЧ на входе и выходе из профилирующего уст-. ройства. В нагретом состоянии зубчатая рейка 8, попадая в закрытый калибр, накатником 3 с ребордой 4 накатывается и одновременно приваривается на заготовку 1. Для повьш1ения качества сцепления рейки с ободом его покрывают флюсом, содержащим 90%

тетраборнокислого натрия. Процесс заканчивается калиброванием накатанного венца в течение 5-8 с, при этом зубья охлаждаются до 350-400°С, приобретая устойчивую форму и разме ры.

Предлагаемое устройство для изготовления и восстановления зубчатых колес (фиг.1) состоит из синхронизирующего колеса 2, соответствующего по форме накатываемому колесу и взаимодействующему с накатником 3, ширина венца которого равна сумме ширины синхронизирующего колеса 2 и толщины заготовки , имеющего верхнюю плоскую реборду 4. Диаметр последней больше диаметра накатника на величину К 2 5-й , где S - толщина зубчатой рейки, мм; л - перекрытие, необходимое для образования закрыто- . го прокатного калибра ( а 3-5 мм,

фиг.2) профилирующего устройства (фиг.З).

Профилирующее устройство состоит из профильного гладкого валка 9, имеющего наружную проточку в соответ

ствии с размером рейки, крторьш взаимодействует с зубчатым роликом 10, иь еющим прямобочный профиль зубьев, размеры которого соответствуют размерам зубьев накатника. Для нагрева по- 5 лосы и рейки применены кольцевые индукторы 6 и 7 ТВЧ (привод не показан) .

Предлагаемый способ в значительцию зубчатого колеса. Замена зубчат го профиля в случае преждевременног выхода из строя отдельных зубьев ил их снятия по большей части поверхно ти производится простым, не составляющим технологических затруднений способом: срезается на токарном ста ке изношенный зубчатый венец и заме няется новой профилированной рейкой

ной степени упрощает технологию и накатьгоаемой на обод колеса (заготовку).

вьшабт производительность изготовления и восстановления зубчатых колес, исключает значительные деформирующие усилия при восстановлении колес и заполнении металлом изношенного-профи- ля. Рейка имеет готовый исходный зубчатый профиль, а деформирующее усилие требуется лищь для накатки ее на шероховатую поверхность заготовки колеса.

Предлагаемый способ позволяет получить легко ремонтируемую конструк5

56044

цию зубчатого колеса. Замена зубчатого профиля в случае преждевременного выхода из строя отдельных зубьев или их снятия по большей части поверхности производится простым, не составляющим технологических затруднений способом: срезается на токарном станке изношенный зубчатый венец и заменяется новой профилированной рейкой,

накатьгоаемой на обод колеса (заготовку).

Кроме того, способ является особо эффективным вследствие его достаточно высокой точности для передач типа волновых, в которых изготовление, например, гибкого колеса (тела цилиндра) представляет собой ответст- BeHHjTo технологическую операцию, а еще более высокие требования rio точностным показателям и качеству нарезания зубьев предьявляются к изготовлению зубчатого венца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Устройство для восстановления зубчатых колес | 1980 |

|

SU963654A1 |

| Способ восстановления изношенных зубчатых колес | 1975 |

|

SU733823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Устройство для восстановления зубчатых колес | 1982 |

|

SU1038035A2 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Устройство для восстановления зубчатых колес | 1990 |

|

SU1773658A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

1. Способ изготовления и восстановления зубчатых колес, при котором осуществляют предварительное профилирование зубчатой рейки накатником с последующим соединением ее с ободом колеса, отличающийся тем, что, с целью повьшения качества зубчатых колес, предварительное профилирование рейки осуществляют с одновременным ее подогревом, а соединение зубчатой рейки с ободом колеса осуществляют накатьгоанием в закрытом калибре с предварительным нанесением флюса на обод колеса. to со ел о: о 4

фиг. 2

Фаг.З

Редактор Н.Тупица

Составитель Л.ЛасточкинаТехред В.Кадар Корректор М.Максимишинец

Заказ 3041/8Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открь1тий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ изготовления зубчатых колес | 1946 |

|

SU72386A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-02-10—Подача